Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- Выводы

- Список источников

Введение

Совершенствование теплообменных аппаратов осуществляется как в рамках традиционных конструкций путем модернизации отдельных элементов, так и в направлении создания принципиально новых аппаратов. Улучшение конструкций аппаратов должно обеспечивать при высокой надежности интенсификацию в них теплообмена, что может быть достигнуто применением интенсифицированных поверхностей теплообмена, таких, например, как оребренные и различно профилированные трубки, а также использования других методов интенсификации теплообмена. Повышению тепловой эффективности аппаратов способствует и совершенствование аэродинамики трубных пучков, когда создаются условия для равномерного омывания теплоносителем поверхности теплообмена аппарата без застойных зон или труднодоступных участков, а также устранение или учет влияния протечек теплоносителя в зазорах промежуточных перегородок и помимо трубного пучка. Проблемы повышения надежности работы аппаратов решаются, как правило, путем устранения недостатков существующих конструкций, выявленных в процессе эксплуатации аппаратов. Так, например, рациональная организация подвода межтрубного теплоносителя и его распределения по трубному пучку позволяет повысить вибронадежность трубных систем.

1. Актуальность темы

Основная часть вырабатываемой электроэнергии, генерируется на паротурбинных установках, входящих в состав энергоблоков тепловых и атомных электростанций. Конденсация пара сопровождается значительным падением давления, при этом энергоэффективность паротурбинной установки определяется разностью давления пара на входе и на выходе из турбины. Режим пленочной конденсации по паровой стороне и накипеобразование по водяной стороне конденсатора в процессе эксплуатации приводят к существенному ухудшению теплообменных и гидравлических характеристик конденсатора, росту давления конденсации и «недовыработке» электрической мощности энергоблоков ТЭС.

2. Цель и задачи исследования, планируемые результаты

Целью является исследование и разработка технических решений по повышению тепловой эффективности и надежности конденсационных устройств теплофикационных турбин. Повышение КПД конденсатора и паровой турбины.

Основные задачи исследования:

- Анализ влияния различных факторов на экономичность и надежность работы конденсационных устройств.

- Оценка влияния конечных и начальных параметров на эффективность установки.

- Разработка технических решений по повышению эффективности работы конеденсационных установок.

Объект исследования: конденсатор турбоустановки.

Предмет исследования: исследование модернизации конденсаторов турбоустановок.

3. Обзор исследований и разработок

Одним из основных источников сбросной низкопотенциальной теплоты на тепловых электрических станциях (ТЭС) являются конденсаторы паровых турбин, где происходит конденсация отработавшего в турбине пара с выделение скрытой теплоты парообразования, которая отводится при помощи охлаждающей жидкости в окружающую среду. Обычным способом использования воды для поглощения тепловой энергии является прямая прокачка пресной озерной или речной воды через конденсатор, и затем возвращение её в естественные водоёмы без предварительного охлаждения.С учетом неизбежного роста дефицита водных ресурсов проводятся исследования по разработке систем охлаждения конденсаторов с минимальной потребностью в воде либо вообще безводных систем охлаждения.

В общем случае системы охлаждения конденсаторов можно подразделить на мокрую (сбросная теплота передается холодному источнику посредством промежуточного водяного теплоносителя), сухую (сбросная теплота непосредственно передается холодному источнику) и гибридную (мокросухую) системы охлаждения. По мнению большинства специалистов, в условиях дефицита охлаждающей воды наиболее перспективными являются системы сухого и мокросухого охлаждения. Именно такие системы охлаждения применяются или намечаются к установке на ТЭС, расположенных в маловодных районах и в районах непосредственной близости к источникам топлива в США, ФРГ, Франции и Нидерландах.

В США, например, находится в эксплуатации энергоблок мощностью 330 МВт с воздушным конденсатором на ТЭС Wyodek (система сухого охлаждения) и блок с гибридной (мокросухой) охладительной башней на ТЭС San Juan III. Для повышения охлаждающей способности сухой системы охлаждения в жаркое время года к ней обычно подключается дополнительная система, содержащая элементы испарительного охлаждения.

Рядом энергетических исследовательских центров США проводится комплексное исследование новой системы охлаждения, в которой промежуточным теплоносителем вместо воды служит аммиак, испаряющийся в поверхностном конденсаторе турбины и конденсирующийся затем в охладительной башне, где теплота конденсации передается наружному воздуху. Такая система обеспечивает существенное снижение затрат на установку при незначительном возрастании затрат на конденсатор. Однако в связи с токсичностью аммиака должны быть предусмотрены соответствующие меры безопасности.

Разрабатывается и другой тип системы сухого охлаждения также с применением аммиака в качестве промежуточного теплоносителя для передачи теплоты от отработавшего в турбине пара к окружающей воздушной среде. Система представляет собой сборку заполненных аммиаком тепловых трубок, которые служат в качестве поверхности конденсатора, эффективно передавая теплоту конденсации.

Массачусетским технологическим институтом (США) разрабатывается конструкция охладителя, состоящая из вращающихся дисков, наполовину погруженных в лотки с охлаждающей водой, покрытой масляной пленкой. Погруженные половины дисков нагреваются в воде, а затем охлаждаются в потоке воздуха.Рассмотрим ряд принципиальных схем различных систем охлаждения конденсаторов, активно разрабатываемых в настоящее время.

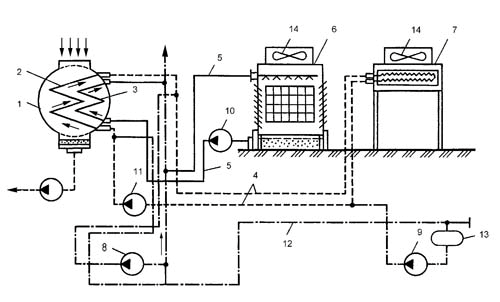

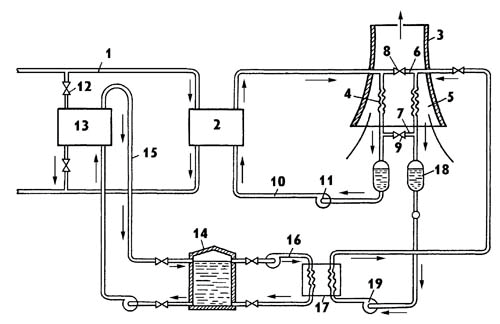

На рис. 1 представлен вариант системы мокросухого охлаждения, содержащей поверхностный конденсатор 1, независимые трубные пучки 2 и 3 которого с помощью трубопроводов 4 и 5 с регулирующей и запорной арматурой подключены соответственно к мокрой 6 и сухой 7 градирням. Наличие вспомогательных трубопроводов 12, насосов 8, 9, 10, 11 и емкости 13 позволяет регулировать теплопроизводительность каждой градирни в зависимости от температуры окружающей среды. У каждой из градирен предусмотрена механическая тяга 14.

Рисунок 1 – Система мокросухого охлаждения конденсатора

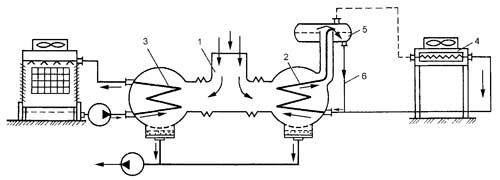

На рис. 2 представлен пример системы мокросухого охлаждения, использующей в качестве промежуточного теплоносителя для сухой градирни низкокипящее вещество, например, аммиак. В этой схеме между трубным пучком 2 и сухой градирней 4 установлен сепаратор 5 для разделения парожидкостного потока аммиака на выходе из трубного пучка 2 и подачи жидкого аммиака по трубопроводу 6 на вход трубного пучка 2. Конденсатор 1 выполнен двухсекционным, в каждой из секций размещено по одному трубному пучку 2 и 3, и каждый пучок автономно подключен соответственно к сухой и мокрой градирням.

Рисунок 2 – Система мокросухого охлаждения конденсатора с низкокипящим веществом в качестве промежуточного теплоносителя

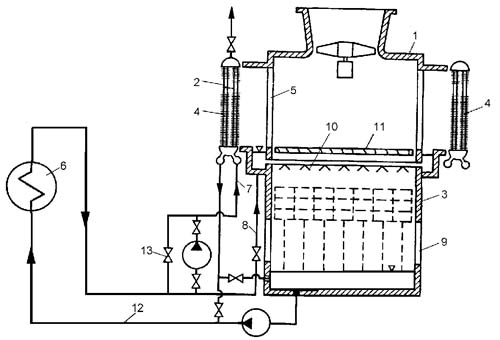

На рис. 3 показана система охлаждения с параллельным подключением мокрой и сухой частей гибридной градирни. В одном корпусе 1 размещены сухая часть 2 и мокрая часть 3. Сухая часть 2 выполнена в виде нескольких рядов труб 4, равномерно размещенных в верхних воздуховодных окнах 5. Мокрая часть 3 представляет собой градирню испарительного типа, размещенную в нижней части корпуса 1. Вода, нагретая в конденсаторе 6, поступает по трубопроводам 7 и 8 параллельными потоками в сухую 2 и мокрую 3 части градирни.

Рисунок 3 – Система охлаждения конденсатора с параллельным подключением мокрой и сухой частей гибридной градирни

Охлаждение воды происходит параллельными потоками воздуха, поступающими в корпус 1 соответственно через верхние 5 и нижние 9 воздуховодные окна. Для уменьшения потерь охлаждающей воды над разбрызгивающими устройствами 10 части 3 размещен водоуловитель 11. После охлаждения в градирне вода по трубопроводу 12 возвращается в конденсатор. Наличие запорно-регулирующей арматуры 13 позволяет регулировать теплопроизводительность частей 2 и 3 в зависимости от метеорологических условий окружающей среды.

Показанные выше системы мокросухого охлаждения могут работать в двух основных режимах. В первом режиме предусматривается работа мокрой градирни в течение минимального времени. По мере снижения температуры наружного воздуха расход охлаждающей воды на мокрую градирню уменьшается. Второй режим предусматривает непрерывную работу мокрой градирни до тех пор, пока не будет достигнута температура наружного воздуха, при которой расчетный вакуум может быть обеспечен работой только сухой градирни. При достижении этой температуры мокрая градирня отключается, а тепловая нагрузка полностью передается на сухую градирню. Мокросухие системы, работающие в первом режиме, позволяют сэкономить больше воды при большей потере энергии, а системы, работающие во втором режиме, больше экономят энергии за счет больших потерь воды на испарение.

В системах сухого охлаждения можно выделить две принципиально отличные друг от друга схемы прямого и косвенного охлаждения.

На рис. 4 представлена схема прямого сухого охлаждения с полным орошением теплообменной поверхности.

Рисунок 4 – Схема прямого сухого охлаждения конденсатора с полным орошением теплообменной поверхности

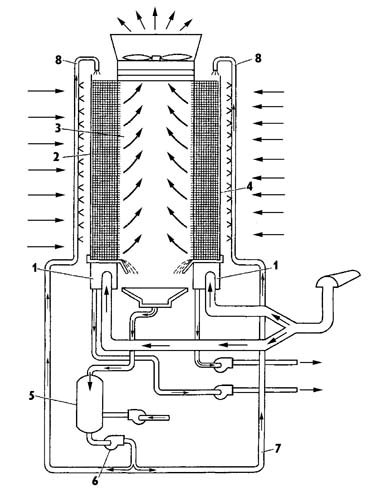

Система содержит коллекторы 1, снабженные вертикально установленными тепловыми трубами 2, каждая из которых заполнена теплоносителем (например аммиаком), передающим тепловую энергию от отработавшего в турбине пара окружающей среде 3.

Испарительные части тепловых труб размещены в паровых коллекторах 1, а конденсирующие части 4 установлены вертикально снаружи с образованием нескольких рядов теплообменных поверхностей, орошаемых водой сверху и сбоку по направлению движения охлаждающей среды.

Вода после орошения теплообменной поверхности собирается в емкости 5 и насосом 6 по трубопроводам 7 через разбрызгивающие устройства 8 вновь подается на теплообменную поверхность, образованную конденсирующими частями 4 тепловых труб и размещенными на них ребрами. При орошении теплообменной поверхности происходит конвективно-испарительная передача теплоты от труб 2 к ребрам, затем к водяной пленке и омывающему поверхность теплообмена воздуху.

На рис. 5 представлен пример схемы косвенного сухого охлаждения с пиковым охладителем.

Рисунок 5 – Схема косвенного сухого охлаждения конденсатора с пиковым охладителем

Отработавший в турбине пар по трубопроводу 1 поступает в поверхностный конденсатор 2. Теплота конденсации воспринимается промежуточным теплоносителем и передается воздушной окружающей среде в двух, размещенных в вытяжной башне 3, воздушных теплообменниках 4 и 5, которые с помощью трубопроводов 6 и 7 и арматуры 8, 9 соединены параллельно. Охлажденный в башне 3 промежуточный теплоноситель по трубопроводу 10 возвращается в конденсатор 2. Циркуляция промежуточного теплоносителя между конденсатором 2 и теплообменниками 4 и 5 обеспечивается насосом 11, установленным на трубопроводе 10. В период максимума электрической нагрузки для поддержания номинального противодавления на турбине открывается задвижка 12, и часть пара поступает в поверхностный пиковый охладитель 13. Охлаждение и конденсация пара в охладителе 13 обеспечиваются холодным теплоносителем, накопленным в нижней части емкости 14. Нагретый в охладителе 13 теплоноситель по трубопроводу 15 возвращается в верхнюю часть емкости 14.

В период провала электрической нагрузки горячий теплоноситель из емкости 14 по трубопроводу 16 поступает в водо-водяной теплообменник 17; теплообменник 5 при помощи арматуры 8 и 9 отключается от теплообменника 4, и охлаждение горячего теплоносителя в теплообменнике 17 обеспечивается промежуточным теплоносителем, хранящимся в баке 18 и циркулирующим между теплообменниками 17 и 5 при помощи насоса 19.

Выводы

Совершенствование теплообменных аппаратов паротурбинных установок является одной из важных задач энергомашиностроения и энергетики. Ужесточение требований к массогабаритным характеристикам энергетического оборудования при одновременном росте тепловых нагрузок, скоростей рабочих сред и коррозионной активности воды, а также возможность загрязнения теплообменных поверхностей вынуждают разработчиков и изготовителей теплообменных аппаратов искать новые методы повышения их эффективности.

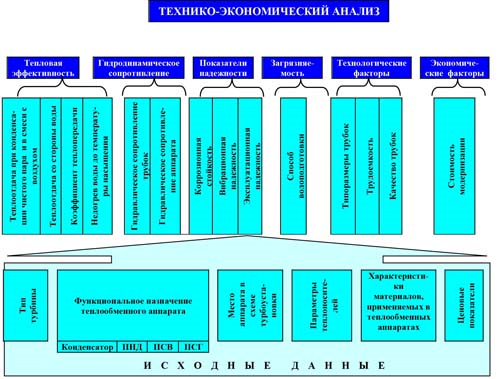

Ниже представлена блок-схема комплексного обоснования мероприятий по совершенствованию теплообменных аппаратов ПТУ. Предлагаемая комплексная схема включает в себя совокупность всех основных факторов, определяющих эффективность и надежность работы теплообменного аппарата, и может быть использована как при проектировании новых аппаратов, так и при модернизации аппаратов в условиях эксплуатации. Для упрощения анализа блок-схема разделена на характерные группы показателей, на основе которых и осуществляется оценка эффективности применения того или иного метода, а окончательное решение принимается на основе технико-экономического анализа, учитывающего совокупность всех перечисленных факторов. Исходными данными для анализа являются тип турбоустановки, тип теплообменного аппарата и его место в технологической схеме, параметры теплоносителей, характеристика материала трубок, а также различные ценовые показатели. При этом каждый теплообменный аппарат необходимо рассматривать не изолированно, а как органический элемент турбоустановки. Кроме того, существенное влияние могут оказывать нормативная характеристика конкретной турбины, стоимость топлива на конкретной станции и другие показатели. Таким образом, обоснование мероприятий по совершенствованию теплообменных аппаратов необходимо проводить на основе комплексного технико-экономического анализа турбоустановки в целом.

Список источников

- Бродов Ю.М., Савельев Р.З. Конденсационные установки паровых турбин. – М.: Энергоатомиздат, 1994.

- Мартыненко О.Г., Справочник по теплообменникам. Том 2, Энергоатомиздат, 1987. — 352 с.

- Шкловер Г.Г., Мильман О.О., Исследование и расчет конденсационных устройств паровых турбин, Энергоатомиздат, 1985. - 240 с.

- Бажан П.И., Справочник по теплообменным аппаратам, Машиностроение, 1989. — 366 с.

- Берман С.С., Теплообменные аппараты и конденсационные устройства турбоустановок Учебник. - М. : Машгиз, 1959. - 428 с.

- Рыжкин В.Я., Тепловые электрические станции: Учебник для вузов/ под ред. В. Я. Гиршфельда. – 3-е изд. перераб. и доп. – М.: Энергоатомиздат, 1987. – 328 с.

- Трухний А.Д., Ломакин Б.В., Теплофикационные паровые турбины и турбоустановки: учебное пособие для вузов. – М.: Издательство МЭИ, 2002 г. – 540с.