Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Обзор исследования

- Выводы

- Список источников

Введение

Исследование процессов, происходящих при продувке сталеразливочного ковша инертным газом является очень актуальной темой в современной металлургии. Это позволяет нам лучше узнать о движении неметаллических частиц в расплаве, а так же как можно больше уменьшить износ футеровки. Так же мы сможем оптимизировать расходы на вдуваемый газ. На современном этапе развития сталеплавильного производства обязательной операцией внепечной обработки стали является перемешивание расплава в ковше. Известно, что в сочетании с перемешиванием скорость рафинирования металла существенно возрастает, становится возможным реализация эффективного дугового нагрева и вакуумной обработки раскисленной стали. Более того, путем перемешивания достигаются требуемые по условиям разливки степень однородности металла по температуре и химическому составу, которые в значительной мере определяют технико-экономические показатели процесса производства.

1. Актуальность темы

Благодаря исследованиям в этой области мы можем выяснить: оптимальное расположение продувочных отверстий; необходимый расход вдуваемого газа; определить вероятный износ футеровки, в зависимости от расположения продувочного отверстия и интенсивности продувки. Данные исследования позволят оптимизировать расход газа, увеличить срок эксплуатации футеровки сталеразливочного ковша. Исходя из вышесказанного, в данной работе с помощью математического моделирования исследовали влияние метода перемешивания на продолжительность усреднения металла и стойкость футеровки сталеразливочного ковша.

2. Цель и задачи исследования

Мы провели исследование по существующей математической модели, которая выполнена в прикладном пакете Ansys. Данная модель в полной мере позволяет оценить гидродинамическое и тепловое состояние расплава.

Основные задачи исследования благодаря получению векторных картин скоростей движения расплава на двухмерной модели, что позволяет количественно оценить характер перемещения жидкости. В данной модели использовался метод конечных элементов.

Развитие технологических систем внепечной доводки стали в ковше обусловливает необходимость оптимизации условий перемешивания металла в ковше, которое, как правило, осуществляется путем вдувания в расплав некоторого количества инертного газа (аргона). Особенно, этот вопрос рационального перемешивания металла в ковше при продувке аргоном, является актуальным при работе установок ковш-печь. Это объясняется тем фактом, что в ковшах, используемых на УКП, предусматривается, как правило, один - два (реже три) продувочных узла, расположение которых регламентируется определенными технологическими соображениями. Во-первых, продувочные узлы необходимо располагать таким образом, чтобы вдуваемый в металл аргон не попадал в зону работы электродов, используемых для подогрева металла и шлака. Во-вторых, один из продувочных узлов должен располагаться в зоне подачи ферросплавов, что обеспечит высокую степень их усвоения. В-третьих, продувочный узел не может располагаться в зоне падения струи металла во время наполнения ковша. В-четвертых, продувочный узел не может располагаться вблизи стенки ковша, поскольку в этом случае будет происходить повышенный износ огнеупоров в области распространения восходящего потока. В-пятых, в зависимости от технологической последовательности операций, выполняемых на агрегате ковша, интенсивность продувки металла аргоном может варьироваться в значительных пределах. Потому основной задачей настоящего исследования является установление оптимальных режимов перемешивания расплава в процессе обработки его на УКП, которые бы позволили решать следующие проблемы:

- определение рационального количества продувочных узлов и их положения в днище ковша.

- предотвращение возникновения застойных зон в ванне жидкого металла в ковше.

- определение условий, соответствующих рациональной интенсивности перемешивания в соответствии с технологией обработки металла в ковше.

- оптимизация условий взаимодействия (перемешивания) металла и шлака в процессе продувки.

Процесс перемешивания жидкости в замкнутом объеме является сложным физическим явлением. Для того, чтобы проанализировать это явление относительно конкретной технологической задачи представляется целесообразным использование определенных критериев, которые позволяют выполнить сравнительные оценки на макро и микроуровнях. В рамках оценки эффективности перемешивания определенного объема жидкости наиболее часто используются интегрированный показатель «интенсивность перемешивания» (время перемешивания. Интенсивность перемешивания металла в ковше представляется очень важным технологическим показателем при обработке стали на УКП. Во-первых, интенсивность перемешивания металла определяет длительность некоторых этапов обработки, в том числе гомогенизации металла по химическому составу и температуре или процессу рафинирования металла шлаком. Во-вторых, процесс перемешивания металла газом происходит достаточно сложно, и в жидкой ванне образуются как зоны интенсивной циркуляции, так и «застойные области», проявление которых может негативно отражаться на конечных показателях обработки в целом. В-третьих, использование аргона как субстанция, которая обеспечивает процесс перемешивания, допускает дополнительные расходы на обработку и соответственно уменьшение количества аргона их, что используется, снижает. С учетом всех этих особенностей, было принято решение, что исследования будут проводиться на «холодной» водной модели. Основные задачи физического моделирования относительно настоящей работы можно сформулировать таким образом:

- изучение особенностей перемешивания жидкости в ковше при ее продувке газом через пористые блоки, установленные в днище.

- изучение возможности оптимизации основных рабочих параметров вдувания газа (интенсивность, количество продувных блоков, расположения продувных блоков и т.п.) для обеспечения процесса перемешивания рациональной интенсивности.

- изучение особенностей перемешивания металла с шлаком в процессе продувки металла газом.

3. Обзор исследования

Физическое моделирование процессов перемешивания жидкости наиболее преимущественно при сохранении одинаковых геометрических размеров исследуемого агрегата и модели. Учитывая тот факт, что при вдувании газа в жидкость весьма важными представляются процессы, что происходят под действием сил тяжести, которые определяют всплытие пузырьков газа, и сил инерции, которые определяют развитие системы циркуляционных потоков в жидкой ванне ковша, в настоящей работе как базовые критерии подобия был принят критерий Фруда и критерий гомохронности. Физическое моделирование процесса перемешивания расплава инертным газом в ковше выполнено на прозрачной модели, что позволяет визуализировать все основные процессы, которые происходят при продувке жидкости. Геометрические размеры вместимости, которая имитирует сталеразливочный ковш, были выбраны следующими: диаметр (верхний) - 0,6 м, диаметр (нижний) - 0,55 м высота - 0,75 м . При этом предусматривалась, что выбранная вместимость обеспечит моделирование процессов перемешивания для ковшей разной конструкции (в первую очередь, отношения высоты налива металла к диаметру ковша). При этом как моделирующую жидкость использовали воду и при соответствующей вязкости силиконового масла. Выбор воды как моделирующей жидкости объясняется тем фактом, что значения вязкости воды и стали в области температур внепечной обработки достаточно близки друг к другу. Перемешивания жидкости осуществляли сжатым воздухом. Для имитации шлака, расположенного на поверхности металла, использовали масло силикона, которое, как известно, имеет высокие значения поверхностного натяжения, а вязкость может варьироваться в достаточно широких границах в зависимости от его температуры. В качестве критерия эффективности перемешивания жидкости в ковше был принят показатель интенсивности перемешивания, определяемый как время гомогенизации объема жидкости в ковше. Время гомогенизации определялось как период, требуемый для достижения соответствующей высокой однородности системы, необходимой с технологической точки зрения. Наиболее точным методом измерения времени перемешивания является электрохимический метод с введением в перемешиваемую жидкость (воду) небольшого количества раствора соли и измерением электропроводности в одной или нескольких точках объема ковша. При этом значения времени перемешивания являются самыми высокими, по сравнению с другими методами, а точность измерений составляет ~ 5 %. Электрохимический метод измерения времени перемешивания был реализован следующим образом. Геометрический масштаб физических моделей определялся с учетом критериев подобия Фруда и гомохронности и составил 1:6 по отношению к выбранному моделируемому объекту - установка ковш-печь вместимостью 160т. Для визуального наблюдения газожидкостных потоков стенки моделей выполняли из прозрачного стекла, а масла силикона подкрашивали специальным индикатором для цветового отличия от воды. Наблюдаемые картины перемешивания фиксировали с помощью цифровой видеокамеры. Экспериментальные установки позволили регулировать затрату газа и изменять положение продувных устройств относительно вертикальной оси сосуда. В процессе исследования было снято около 250 фотографий процесса перемешивания для разных значений расходов и скоростей вдуваемого газа, которые изменяются в интервале 0,5-2 л/мин. В качестве электролита, вводимого в воду, применялся насыщенный раствор поваренной соли. Электропроводность измерялась двумя датчиками, каждый из которых представлял собой два платиновых электрода, между которыми пропускался электрический ток. Электроды, изготовленные из платиновой проволоки диаметром 0,3-0,5 мм, закреплены в изоляторе, герметично сочлененном в пустотелом держателе, внутри которого пропущены соединительные провода, припаянные к электродам. Датчики располагались в диаметрально противоположных точках у стенок модели ковша на высоте 0,2 и 0,8 высоты налива воды в модели. Преимуществом такой схемы является то, что выходной сигнал представляет собой разность между показателями датчиков а, следовательно, позволяет более точно судить о том, в какой степени осуществилась гомогенизации электролита в объеме ковша. Применение платиновых электродов обусловливалось необходимостью предотвращения окисления поверхности электродов в солевом растворе, что значительно снизило бы точность измерений. Была разработана единая для всех экспериментов методика замеров времени перемешивания, которая заключалась в следующем. Электроды помещаются в разные точки модели и закрепляются. При необходимости выполняется балансировка моста, в результате которой сигнал поступаемый с АЦП должен находится приблизительно на одном уровне, что дает нам «площадку» (обычно это 3,5 – 4 мВ) от которой можно отмерять максимальное отклонение при вводе электролита. Вводится индикатор (раствор поваренной соли) под электрод, расположенный на высоте 0,2 высоты налива воды. Это связано с тем, что существует зона застоя, где перемешивание почти не происходит. Эта зона находится под длинным датчиком, а раствор поваренной соли мы вводили на короткий электрод. При вводе индикатора на графике наблюдается резкий скачок до значений в среднем 15 – 20 мВ. Это свидетельствует о том что сопротивление «плеча» к которому подключен длинный электрод резко уменьшается, что вызывает разбалансировку моста, с этого момента можно начать отчет времени усреднения и растворения этой добавки в объеме ковша. По мере распределения концентрации раствор значение мВ начинает снижаться до исходных 3,5 – 4 мВ. Как только оно стабилизируется, можно говорить о полном растворении индикатора, что свидетельствует об окончании замера времени перемешивания. Таким образом, за время перемешивания жидкости принимается отрезок времени, в течении которого амплитуда записываемого сигнала снижалась со своего пикового значения до минимума. А поскольку график по линии абсцисс разбит на равные промежутки, замер времени перемешивания не составляет особого труда. Запись производилась при помощи мостовой схемы с усилителем, подключенным к аналоговому цифровому преобразователю (далее АЦП), а с него выход на компьютер. При помощи специальной программы строится график, который затем сохраняется в виде изображения. Измерительная схема для контроля времени перемешивания жидкости должна включать мост, два плеча которого образованы одинаковыми безындукционными сопротивлениями R1 и R2 по 3 кОм каждое, а к двум другим плечам подсоединены электроды R3 и R4. Переменное сопротивление R5 служит для балансировки моста перед началом измерений. Мостовая схема должна питаться переменным током, поскольку напряжение постоянного тока вызывает заметную электролитическую реакцию, приводящую к уменьшению тока между электродами. Чаще всего применяется переменное напряжение 4В, прикладываемое к одной из диагоналей моста. Напряжение, снимаемое с другой диагонали моста, подается на выпрямитель, к которому подключен самописец для регистрации электрического сигнала. Входящий в схему микроамперметр необходим для балансировки моста и текущей записи сигнала. Ссылаясь на экспериментальные данные и результаты регрессии, представленные до сих пор, можно отметить, что явление потока при газовом перемешивании является неотъемлемо переходным. Поэтому, условие длительное и краткосрочное блуждание струи, непрерывно отклоняющейся, делают поток переходящим, что влияет на измерения. Ситуацию усугубляет два барботирующих устройства применяемые вместо одного. В равной степени важна траектория вводимого индикатора, которая существенно отличается в ковшах разных размеров. Траектория индикатора не была определенно воспроизведена и существенно зависела от блуждающей струи. Это вероятно включает некоторую ошибку в измерениях и неопределенность в конечных выводах. Отклонение линии проведенной через экспериментальные точки можно отнести к присущем характеристикам газового перемешивания и процедуры эксперимента.

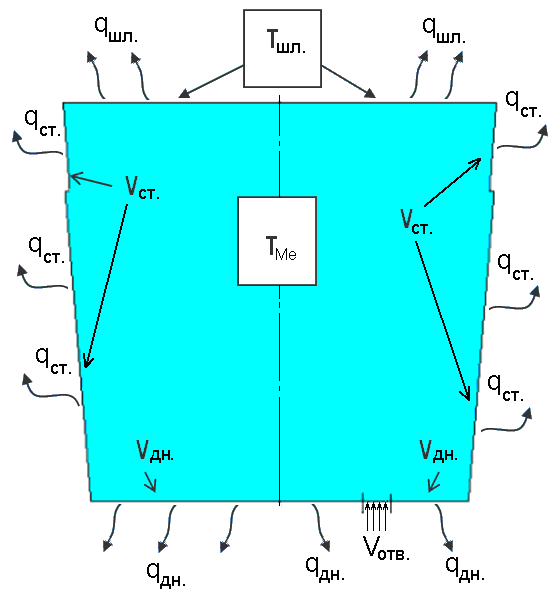

Рисунок 1 – Схема внутренней полости ковша с начальными и граничными условиями

Выводы

После анализа полученных данных мы можем сделать вывод о характере движения потоков металла. Самые большие скорости расплава наблюдаются в восходящей области потока, в близи от продувочных отверстий, далее поток металла развивается, вовлекает большие слои металла в движение, и формируются циркуляционные зоны. Процесс стабилизируется. Наиболее полное перемешивание расплава наблюдалось при продувке через два продувочных отверстия со смещением продувочных отверстий rn/Rн = 0,6…0,95, то есть ближе к стенкам ковша. В этом случае наблюдалось движение потоков металла вдоль футеровки ковша, что является благоприятным фактором, так как самые горячие верхние слои металла попадали в осевую зону жидкой ванны. При таком расположении продувочных отверстий наблюдалась небольшая доля малоскоростных потоков, которые располагались в придонной части и в зоне шлакового пояса. Благодаря всем этим факторам наблюдался меньший износ футеровки шлакового пояса и минимизация вовлечения шлака в глубь расплава. Так же исследования показали, что изменение интенсивности продувки практически не повлияло на характер перемешивания расплава. А наиболее интенсивному воздействию потоков металла подвержена рабочая футеровка ковша немного ниже шлакового пояса. Однако, не смотря на это, данное расположение продувочных отверстий является наиболее оптимальным.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: май 2017 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- А.Н. Смирнов, Е.В. Ошовская, И.Н. Салмаш, В.М. Сафонов, К.Е. Писмарев Некоторые вопросы оценки интенсивности перемешивания при продувке металла в ковше инертным газом // «Металл и литье» - № 3 – 4, - 2007. – с. 44 - 49

- D.Mazumdar, H.B.Kim, R.I.L.Guthrie. Критерии моделирования потока при обработке металла в сталеразливочном ковше с газовой продувкой: экспериментальное исследование // - Ironmaking and Steelmaking. 2000 - Vol.27. No4. - P.302-308

- M.Iguchi, K.Takanashi, H.Kawabata. Модельное изучение свойств жидкостного потока в резервуарах с донной продувкой при возникновении обратного эмульгирования // - ISIJ International. - Vol.38 (1998). No.10 - pp.1080-1085

- M.Iguchi, K.Takanashi, O.Ilegbusi Влияние физических свойств верхнего масляного слоя на характеристики газожидкостного потока в резервуарах с донной подачей газа //- ISIJ International. Vol.38 (1998). - No.9. - pp.1032-1034