Реферат по теме магистерской работы

Содержание

Введение

Введение

Важным технологическим узлом современной МНЛЗ является промежуточный ковш (ПК), его конструкция оказывает значительное влияние на качество продукции. В настоящее время использование ПК расширяется до функций универсального металлургического агрегата для дополнительного рафинирования стали. В связи с этим развитие теоретических и практических аспектов разработки технологии рафинирования металла в ПК является актуальной задачей. Важным элементом исследований процессов непрерывной разливки стали является физическое моделирование гидрогазодинамических процессов, происходящих в ванне ПК, которое в настоящее время становится темой пристального внимания ученых-металлургов. Многие отечественные и зарубежные исследователи изучают поведение металла и шлака в ванне ПК и гидродинамические особенности процесса разливки с использованием современных физических моделей.

Подготовка и моделирование

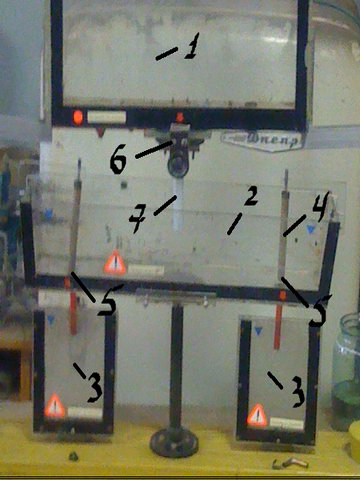

Цель данной работы заключается в теоретическом и экспериментальном исследовании процессов протекающих при аргонном рафинировании стали в ПК МНЛЗ с использованием физического моделирования. Для исследования процессов, происходящих в ПК, была использована физическая модель промежуточного ковша, созданная на кафедре МОЗЧМ ДонНТУ, имитирующая промежуточный ковш двухручьевой слябовой МНЛЗ ПАО «АМК» вместимостью 60 т (рис. 1). Из условий гидродинамического подобия и соблюдении равенства для неё и натурного объекта, критериев Фруда и гомохронности, геометрический масштаб модели составляет 1:5. Модель изготовлена из прозрачного материала (оргстекла), что позволяет наблюдать за процессами, происходящими в ванне ПК, и включает в себя основные функциональные узлы, которые имеются в промышленном объекте. При создании модели для обеспечения подобия потоков с учетом сил поверхностного натяжения учитывалось соблюдение равенства чисел Вебера. Расчет скорости разливки на модели проводился с учетом действия сил тяжести (критерий Фруда). После расчета масштаба скорости был определен масштаб времени с учетом критерия гомохронности, характеризующего время протекания нестационарных процессов. Исходя из условия неразрывности потока, определяли величину расхода жидкости. В качестве рабочей жидкости, моделирующей жидкую сталь, использовали воду при температуре 18-25 °С, а в качестве жидкого шлака – моторное масло. Выбор воды в качестве моделирующей жидкости объясняется тем фактом, что значения вязкости воды и стали в области температур внепечной обработки достаточно близки друг к другу. Выбор в качестве шлака моторного масла объясняется его свойствами, которые заключаются в высоком поверхностном натяжении и изменении вязкости в зависимости от температуры в широком диапазоне значений, что позволяет изучать процесс выхода пузырьков вдуваемого газа на поверхность жидкой ванны и оценить возможность вовлечения покровного шлака в перемешивание. Известно, что система «вода - моторное масло» широко используется многими исследователями для моделирования поведения шлака.

Проведение опыта

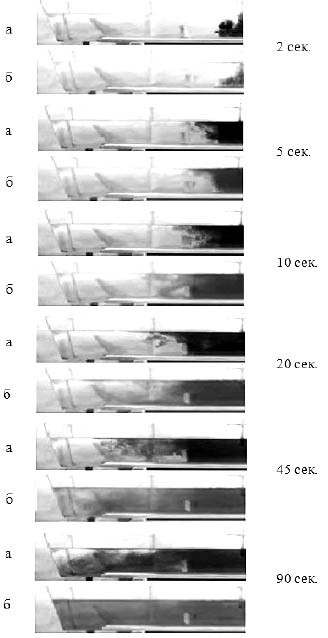

Согласно проведенным расчетам, для диаметра пузырька в момент прохождения через слой шлака равного 10-11 мм (оптимальная величина пузыря аргона), диаметр пузырька в момент отрыва составляет 4,0-4,9 мм [5]; диаметр отверстия кольцевой фурмы d=1,5 мм, а односопловой – 1,8 мм. Расстояние между отверстиями L=10×d [6]. Подача воздуха осуществлялась через лабораторный компрессор с ресивером при трех величинах расхода – 10, 12 и 15 л/мин. В ходе экспериментов выполнялась визуальная оценка траектории движения пузырьков в жидкой ванне ПК из металла в шлак при продувке через фурму снизу и при продувке через кольцевую фурму сверху. Динамика распространения потоков жидкости показана на рис. 2.

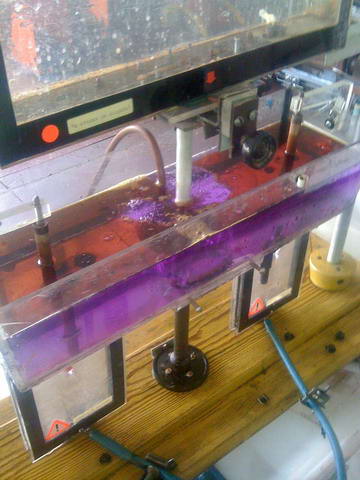

На рисунках 3 и 4 показаны варианты продувки жидкой ванны в ПК через различные устройства снизу и сверху.

Выводы

Как следует из рисунков (2 – 4), процесс продувки через кольцевую фурму сверху значительно эффективнее продувки снизу в виду того, что шлак начинает отодвигаться к стенкам промковша, тем самым давая свободный доступ для металла, вытекающего из сталеразливочного ковша, не позволяя шлаку попадать в сталеразливочный стакан ПК, в то время как продувка снизу распределяет шлак только вблизи места продувки. Кроме того продувка снизу требует определённого контроля за интенсивностью продувки, так как возможны выплески металла из ковша, в то время как кольцевая фурма лишена этого деффекта и может осуществлять процесс продувки в более спокойном режиме.

Список литературы

1. Смирнов А.Н. Процессы непрерывной разливки стали / Смирнов А.Н., Пилюшенко В.Л., Минаев А.А. и др. - Донецк: ДонНТУ, 2002. - 536 с.

2. Еронько С.П., Быковских С.В. Физическое моделирование процессов внепечной обработки и разливки стали. - К.: Техника,1998. - 196 с.

3. Еронько С.П., Ошовская Е.В., Штепан Е.В. и др. // Металлургические процессы и оборудование. - 2009. - №4(18). - С.20 - 32.

4. Научно-практическая конференция «Инновационные технологии внепечной металлургии чугуна и стали» / Смирнов А.Н., Кравченко А.В., Куберский С.В., Кузнецов Д.Ю, 2011. - 182 с.

5. Дейч М.Е. Техническая газодинамика / М.Е. Дейч. - М.: Госэнергоиздат, 1974. - 671 с.

6. Кутателадзе С.С., Стыркович М.А. Гидродинамика газожидкостных систем / С.С. Кутателадзе, М.А. Стыркович. - М.: Энергия, 1976. - 296 с.