Реферат по теме выпускной работы

Содержание

- Введение

- 1. Теплофизические условия отвода тепла от непрерывнолитой заготовки в кристаллизаторе

- 2. Обзор исследований и разработок

- Выводы

- Список источников

Введение

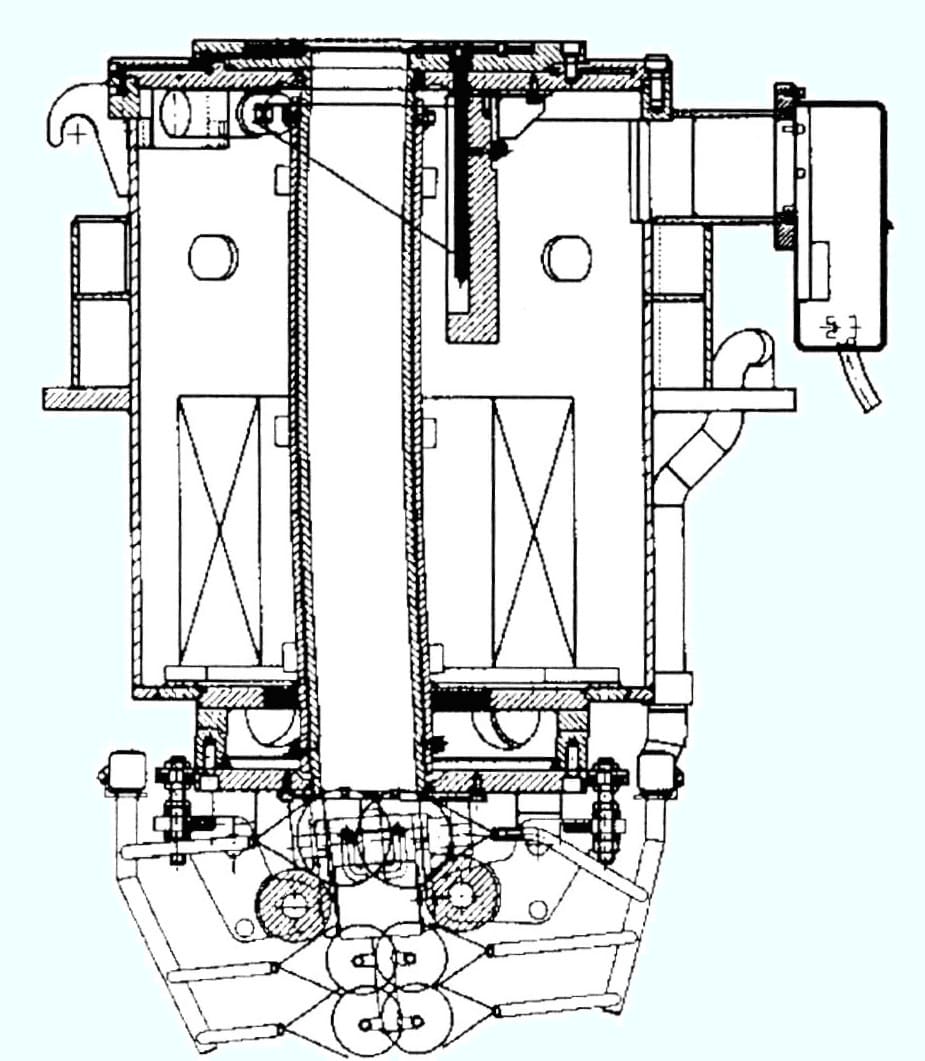

Кристаллизатор представляет собой конструктивный элемент, в который заливается жидкий металл и происходит образование твердой корочки по периметру сечения заготовки. Для сортовых МНЛЗ применяют гильзовые кристаллизаторы, основным элементом которых является медная гильза (рис. 1) [1].

В ходе пребывания в кристаллизаторе от жидкого металла отводится 20-30% тепла. В кристаллизаторе необходимо сформировать такую толщину твердой корочки, чтобы она по выходе из кристаллизатора могла выдержать ферростатическое давление жидкого металла и механические нагрузки. Для снижения износа гильз кристаллизаторов на их внутреннюю поверхность наносится специальное защитное покрытие из материалов с высокой стойкостью к истиранию толщиной порядка 100 мкм.

1. Теплофизические условия отвода тепла от непрерывнолитой заготовки в кристаллизаторе

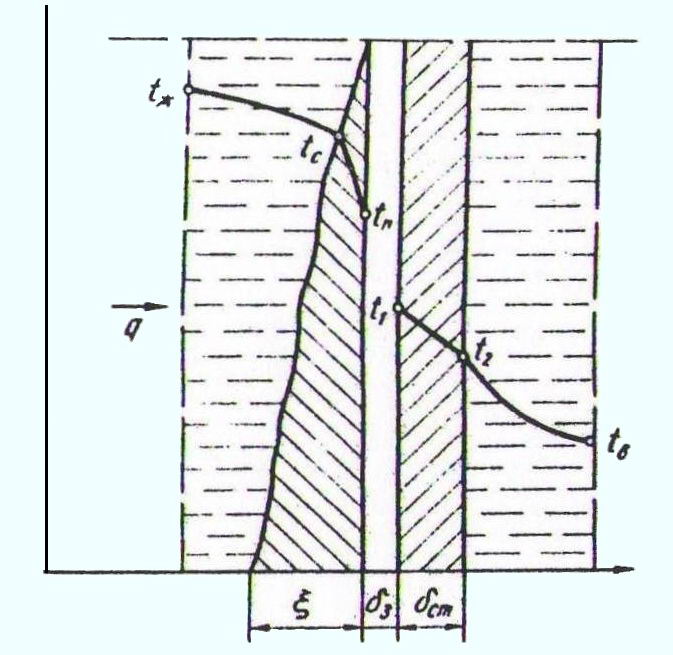

Тепло от заготовки, формирующейся в гильзе кристаллизатора, передается охлаждающей воде через ряд «последовательно включенных» термических сопротивлений: от жидкого металла к внутренней поверхности образовавшейся твердой корки > через твердую корку > от наружной поверхности твердой корки к внутренней поверхности гильзы кристаллизатора > через медную стенку гильзы кристаллизатора > от наружной поверхности гильзы кристаллизатора к охлаждающей воде (рис. 2) [2].

Среди названных термических сопротивлений доминирует сопротивление передаче тепла от корки заготовки к внутренней поверхности гильзы кристаллизатора и согласно законам теплообмена определяет величину теплосъема в кристаллизаторе. Различают два возможных механизма передачи тепла через это сопротивление: через газовый зазор и по контактному механизму. Наибольшее значение рассматриваемое сопротивление приобретает при наличии устойчивого газового зазора толщиной от нескольких сот микрон и находится в диапазоне 1•10-3 .. 2,5•10-3 м2•К/Вт. Напротив, при наличии контактного механизма данное сопротивление значительно ниже (5•10-4 .. 6•10-4 м2•К/Вт).

tж, tс, tп, t1, t2, tв – температуры жидкой стали, солидуса, наружной поверхности корочки металла, внутренней температуры стенки кристаллизатора, наружной температуры стенки кристаллизатора и охлаждающей воды соответственно, °С; ξ – толщина корочки металла, м; δз, δст – толщина газового зазора и стенки кристаллизатора соответственно, м

Образование газового зазора объясняется усадкой стали при переходе из жидкого в твердое состояние. При этом ухудшается контакт поверхности заготовки с гильзой кристаллизатора [1, 2, 3]. В верхней части кристаллизатора контакт заготовки максимален, так как тонкая корка заготовки здесь недостаточно прочна, чтобы выдержать ферростатическое давление металла. В дальнейшем при движении заготовки между гильзой и корочкой образуется газовый зазор, который значительно снижает интенсивность охлаждения заготовки. При определенных условиях это может привести к подплавлению корочки заготовки и ее прорыву при выходе из кристаллизатора.

2. Обзор исследований и разработок

На практике для контроля теплового потока в кристаллизаторе используется перепад температур охлаждающей воды на входе и на выходе из кристаллизатора. Эта величина характеризует теплообмен между корочкой заготовки и внутренней поверхностью кристаллизатора. Об увеличении количества тепла, отводимого от поверхности заготовки, говорит увеличение перепада температур охлаждающей воды в кристаллизаторе [4].

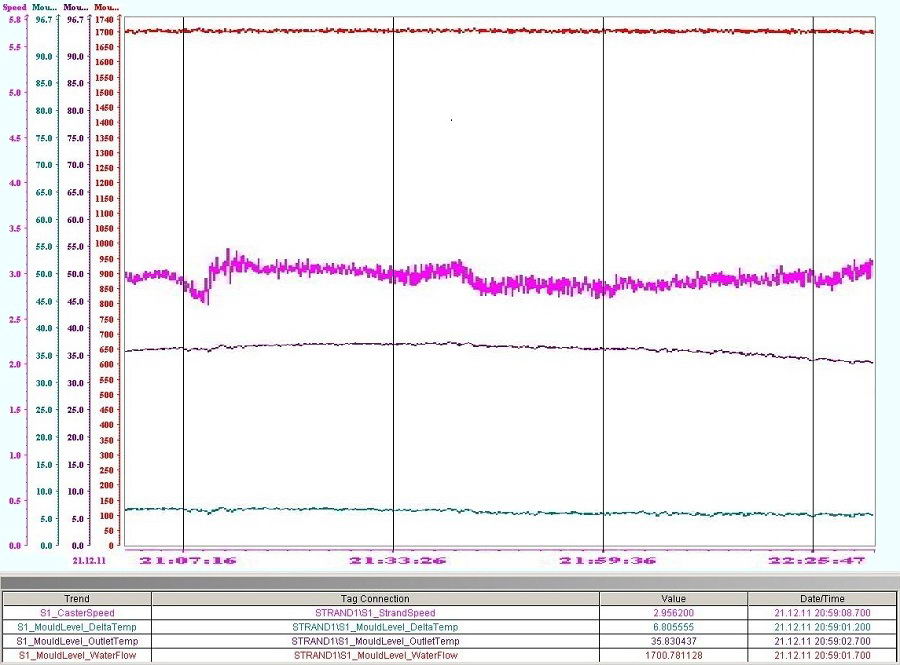

Изменение во времени величин, характеризующих тепловую работу кристаллизатора (для условий одного из металлургических предприятий Донбасса), показано на рис. 3. Видно, что для рассматриваемого на тренде временного промежутка расход охлаждающей воды можно принять условно постоянным (1700 л/мин). Для анализа тепловой работы кристаллизатора предложено учитывать величины, более информативные чем перепад температуры охлаждающей воды. В качестве таких величин целесообразно использовать среднюю плотность теплового потока с поверхности заготовки в кристаллизаторе (q), среднее значение коэффициента теплопередачи в кристаллизаторе (k), средний коэффициент теплоотдачи от корки заготовки к внутренней поверхности гильзы кристаллизатора (α), эффективную толщину газового зазора (δэф). Методология определения этих величин, предложенная в работе [5], может быть адаптирована в реальных условиях. Было проведено расчетное определение усредненных значений названных величин для исходных данных, приведенных на рис. 3. Сечение разливаемой заготовки составляет 120х120 мм, а длина кристаллизатора – 750 мм.

Таким образом численно показано, что на основании предложенных зависимостей (1-7) в рамках системы АСУ ТП в режиме реального времени можно определить изменение значений всех заявленных величин (q,k,α ,δэф) в зависимости от таких аргументов как перепад температуры охлаждающей воды в кристаллизаторе, расход первичной воды, теплофизические характеристики разливаемой стали, геометрические параметры гильзы кристаллизатора [5].

Выводы

1. Проанализированы подходы к диагностике тепловых процессов в кристаллизаторе. В качестве величин, на основании которых ведется диагностика предложено выделить: среднюю плотность теплового потока с поверхности заготовки в кристаллизаторе, среднее значение коэффициента теплоотдачи в кристаллизаторе, средний коэффициент теплоотдачи от корки заготовки к внутренней поверхности гильзы кристаллизатора и эффективную толщину газового зазора.

2. Для устоявшихся режимов разливки определены количественные значения предложенных величин. Так, итоговый коэффициент теплопередачи k составил 1387,1 Вт/(м2•К) , а эффективная толщина газового зазора δэф=2,72•10-5 м.

Список Источников

1. Смирнов А.Н. Непрерывная разливка стали: Учебник / А.Н. Смирнов, С.В. Куберский, Е.В. Штепан. - Донецк: ДонНТУ, 2011. - 482 с.

2. Огурцов А.П. Непрерывное литье стали / А.П. Огурцов, А.В. Гресс. - Днепропетровск: Системные технологии, 2002. - 675 с.

3. Смирнов А.Н. Непрерывная разливка сортовой заготовки / А.Н. Смирнов, С.В. Куберский, А.Л. Подкорытов и др. - Донецк: Цифровая типография, 2012. - 417 с.

4. Бирюков А.Б. Совершенствование теплотехнических параметров систем производства непрерывнолитой заготовки и ее тепловой обработки: Монография / А.Б. Бирюков. - Донецк: Изд-во «Ноулидж» (донецкое отделение), 2013. - 471 с.

5. Birukov A.B. Billet CC’s mould heat engineering parameters monitoring system / A.B. Birukov // Metallurgical and mining industry. – 2014. – №1. – Р. 44-48.