Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Описание технологического оборудования и контроллеров

- 3.1 Общая информация о пневматическом приводе

- 3.2 Описание пневмопривода и компрессора

- 3.3 Описание двухпозиционного стола

- 3.4 Краткое описание программируемого логического контроллера SIMATIC S7–300

- 3.5 Краткое описание контроллера управления движением SIMOTION C230–2

- Выводы

- Список источников

Введение

Система управления – это совокупность специализированных устройств, методов и средств, необходимых для реализации функций управления движениями рабочих органов и другого технологического оборудования, а также изменения их последовательности и режима работы по заранее подготовленной программе.

Автоматическое управление при наличии потока информации о фактическом поведении объекта, которое исходит от датчика, относится к замкнутой системе управления. При этом в управляющей системе происходит непрерывное сравнение сигналов программы с сигналами датчика о фактическом положении рабочего органа. Принято считать, что такая система имеет полноценную обратную связь при условии использования этой информации в качестве сигналов, корректирующих процесс управления.

В незамкнутых системах управления (без обратной связи) отсутствует поток информации о фактическом перемещении или положении. Благодаря применению специальных приводов дозированного перемещения с априорной информацией о величине перемещения имеется возможность достаточно точно отрабатывать задаваемый путь, устанавливая заранее величину доз и программируя их количество. [1]

1. Актуальность темы

В настоящее время АСУ ТП представляют собой объект активных теоретических исследований.

Главная проблема состоит в создании системы протоколов функционирования сети. Решение задач бухгалтерских, маркетинговых и прочих офисных приложений успешно решается при помощи локальных компьютерных сетей. Но если в эту сеть привнести задачи АСУ ТП, то будут предъявлены новые требования к ее функционированию: возможность работы в режиме реального времени, максимальный приоритет при работе с объектом управления, надежность протоколов связи с объектами и самотестирование системы на предмет утери связи с контролируемым процессом. Что касается программного обеспечения непосредственно для АСУ ТП, то для создания автоматизированных технологических процессов существуют и успешно применяются пакеты, называемые в технической литературе SCADA–программами (Supervisory Control and Data Acquisition – это диспетчерское управление и сбор данных). Эти программы позволяют обеспечить двустороннюю связь в реальном времени с объектом управления и контроля, визуализацию информации на экране монитора в любом удобном для оператора виде, контроль нештатных ситуаций, организацию удаленного доступа, хранение и обработку информации. SCADA–пакеты обеспечивают гибкость системы, поддерживают распределенную архитектуру, возможность разработки драйверов, масштабируемость, поддержку специализированных языков программирования.

Микропроцессорные промышленные управляющие контроллеры также имеют собственные языки программирования, позволяющие описать конкретный процесс: это так называемые языки релейных схем со встроенными булевыми операциями. Контроллеры можно программировать и при помощи Ассемблера или языка высокого уровня, чаще всего C, с последующим компилированием и загрузкой управляющих программ в память контроллера. Наработаны типовые схемы, схемные и программные решения, используя которые разработчики даже не акцентируют внимание на том, что они создают АСУ ТП, а просто решаются текущие задачи управления оборудованием или процессом. Это свидетельствует о том, что автоматизация уже достигла той степени обыденности, что и, например, электрификация. Тем не менее, новые применения или новые решения в этой области всегда привлекают внимание. [2]

2. Цель и задачи исследования

Цель работы – это создание программ управления технологическим оборудованием. В состав технологического оборудования входит пневматический привод манипулятора и двухпозиционный стол.

Разработка программы управления для пневматического привода манипулятора будет выполняться на основе программируемого логического контроллера (ПЛК) Simatic S7–300 с помощью программного обеспечения SIMATIC STEP 7. А программа управления для двухпозиционного стола – с помощью контроллера управления движением SIMOTION C230–2 в среде разработки SIMOTION SCOUT.

Разработанные программы будут действовать синхронно и позволят наблюдать совместную автоматическую работу пневматического привода манипулятора и двухпозиционного стола на примере сортировки технологического мусора.

3. Описание технологического оборудования и контроллеров

3.1 Общая информация о пневматическом приводе

Пневматический привод (пневмопривод) – это один из основных современных видов привода. Он состоит из пневматического двигателя и системы управления. Сжатый в компрессоре воздух хранит накопленную потенциальную энергию до тех пор, пока он не подается в пневмодвигатель и не начинает в нем расширяться. При его расширении потенциальная энергия переходит в кинетическую энергию выходного звена этого двигателя, например, поршня со штоком пневматического цилиндра, который соединен силовой передачей с рабочим органом машины и приводит его в движение.

Широкое распространение пневмопривода объясняется целым рядом его достоинств: простотой конструкции, доступностью рабочего тела (воздуха из окружающей среды), простотой эксплуатации и ремонта, сравнительно низкой стоимостью, высокой надежностью работы при высоких и низких температурах, полной пожаро– и взрывобезопасностью при высокой влажности и запыленности окружающей среды.

Срок службы пневмопривода достигает 10–20 тыс. часов (до 10–50 млн. циклов работы). Он может обеспечивать очень высокие скорости выходного звена – это около нескольких метров в секунду, а при вращательном – до 300 тыс. оборотов в минуту. Рабочие скорости пневмопривода значительно выше скоростей гидропривода. По транспортабельности сжатый воздух уступает только электроэнергии. Сжатым воздухом можно одновременно снабжать большое число пневмоприводов машин от одного источника, например, компрессорной станции завода. Пневмоприводы в отличие от электрических не требуют защитных устройств от перегрузки. Пневмодвигатели можно затормаживать до полной остановки на неограниченное время, не боясь перегрузки. Скорость движения и развиваемое рабочее усилие регулируются плавно и легко.

Рабочее усилие после регулировки поддерживается у них на постоянном уровне с высокой точностью. Во многих случаях пневмоприводы удаётся соединять с рабочими органами непосредственно, без сложных механических передач. Это существенно упрощает конструкцию машин.

К недостаткам пневмопривода относятся невозможность обеспечить плавное перемещение рабочих органов машин при колебаниях нагрузки, сложность обеспечения точной остановки выходного звена, например штока пневмоцилиндра, в любом промежуточном положении. Скорость передачи пневматических командных сигналов по трубопроводам ограничена скоростью распространения звука в воздушной среде. Поэтому для увеличения быстродействия применяют комбинированные электропневматические системы управления, в которых командные сигналы передаются по электрическим линиям связи.

Сжимаемость воздуха (или объемная упругость), то есть изменение объема под действием внешних сил, в других случаях является не недостатком, а решающим преимуществом. Именно это свойство используется в пневматических шинах и подвесках автомобилей, в приводах автоматических дверей электропоездов и метро, в надувных лодках и футбольных мячах для смягчения ударов.

В состав системы пневмопривода могут входить самые различные пневмодвигатели: пневмоцилиндры, мембранные (или диафрагменные) исполнительные механизмы, поворотные пневмодвигатели, многооборотные пневмомоторы. Кроме того, в системы входят устройства управления их движением (пневмораспределители, дроссели с обратными клапанами, редукционные клапаны), кондиционеры (фильтры–влагоотделители, маслораспылители, обеспечивающие смазку подвижных частей пневмоаппаратуры, глушители шума), запорные органы (вентили), пневмолинии (трубопроводы и соединения). [3]

3.2 Описание пневмопривода и компрессора

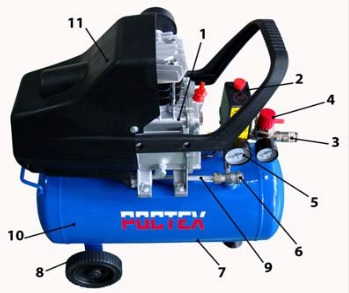

Первым объектом технологического оборудования является пневмопривод манипулятора, который изображён на рис. 1.

Рисунок 1 – Пневматический привод манипулятора

Данный привод с помощью пяти двухпозиционных пневмоцилиндров осуществляет поступательное движение рабочих органов. Движение манипулятора вперёд и назад на расстояние между двумя индуктивными датчиками положения, поворот манипулятора влево и вправо на расстояние между двумя индуктивными датчиками, поднятие и опускание манипулятора на расстояние между двумя индуктивными датчиками, поднятие руки манипулятора и захват ею каких–либо предметов.

Сжатый воздух будет подаваться с помощью воздушного компрессора РОСТЕХ

КРТ 24, который изображён на рис. 2.

Рисунок 2 – Воздушный компрессор РОСТЕХ

КРТ 24;

(1. Компрессор; 2. Переключатель давления; 3. Выходной клапан; 4. Редуктор; 5. Манометр ресивера; 6. Односторонний клапан; 7. Сливной клапан; 8. Колесо;

9. Труба нагнетания; 10. Воздушный ресивер; 11. Защитный кожух двигателя)

Как было сказано выше, программа управления пневматическим приводом манипулятора будет выполняться на основе программируемого логического контроллера Simatic S7–300 с помощью программного обеспечения SIMATIC STEP 7. В программе будут иметься входные и выходные величины. Входными величинами будут сигналы с индуктивных датчиков, а выходные – это сигналы с пневмоцилиндров. Сигналы с датчиков манипулятора поступают на модуль цифровых входов контроллера, а сигналы от пневмоцилиндров собирает модуль цифровых выходов.

Программа в SIMATIC STEP 7 будет иметь адресацию данных типа BOOL. С датчиков и на пневмоцилиндры соответственно будут приходить 2 сигнала – это 0 и 1.

Например, один из рабочих органов совершает движение в пределах 2–х датчиков. Когда он будет входить в зону срабатывания одного из датчика, на модуль цифровых входов контроллера Simatic S7–300 будет приходить сигнал 1 (соответственно с другого датчика приходит сигнал 0). После этого сигнал 1 пойдёт на пневмоцилиндр и он, соответственно заданной программе, заставит один из органов двигаться в направлении другого датчика. После этого, рабочий орган начинает движение. Соответственно с датчика, на котором была 1, уже будет 0, т.к. рабочий орган движется в другую сторону. Достигая другого крайнего положения, 1 приходит уже с другого датчика и тем самым 1 с пневмоцилиндра становится 0 (так как орган ушёл из зоны действия первого датчика). И рабочий орган возвращается в исходное положение.

Для механизма поднятия и захвата руки манипулятора датчиков не имеется.

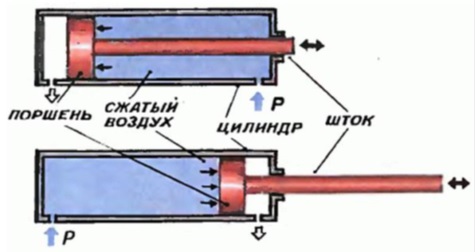

Двухпозиционные пневмоцилиндры совершают как прямой, так и обратный ход поршня, который осуществляется под действием сжатого воздуха при попеременной его подаче в одну из полостей, в то время как другая соединена с атмосферой. Внешний вид двухпозиционного цилиндра показан на рис. 3 (слева), а его принцип действия показан на рис. 3 (справа).

Рисунок 3 – Внешний вид двухпозиционного цилиндра (слева) и принцип действия двухпозиционного пневмоцилиндра (справа)

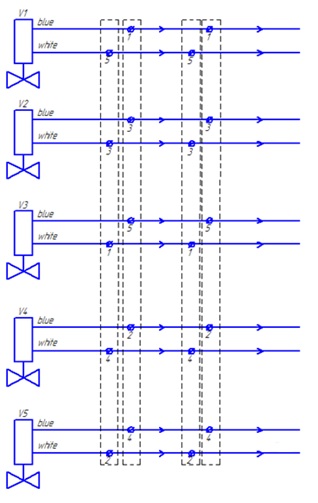

Подключение пневмоцилиндров осуществляется, как уже было сказано выше, между самой установкой и модулем цифровых выходов контроллера. Сигналы приходящие на цилиндры заставляют

двигаться ограны. С цилиндров идёт 2 провода. Синий (Blue) – это сигнальный провод. Белый (White) – это Земля

. На вход цифровых выходов идёт и синий и белый провода.

Схема показана на рис. 4.

Рисунок 4 – Электрическая схема подключения пневмоцилиндров

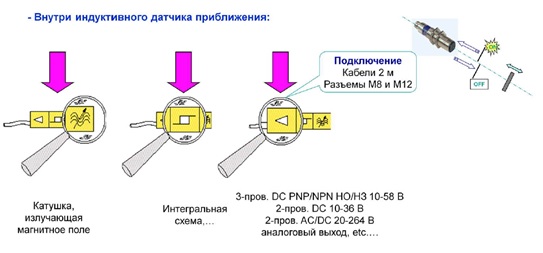

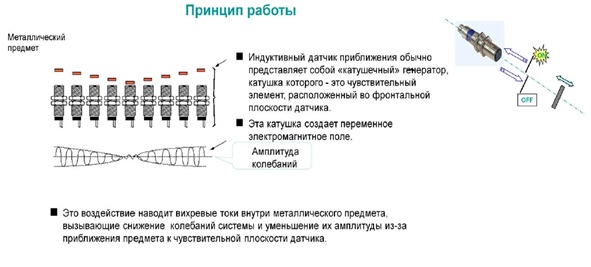

Ниже на рисунках представлен внешний вид одного из индуктивных датчиков рис. 5 (слева) пневмотического привода манипулятора и его строение рис. 5 (справа). Также описаны его принцип действия рис. 6 (слева) и имеется описание зоны чувствительности датчика рис. 6 (справа).

Рисунок 5 – Внешний вид индуктивного датчика(слева) и его строение (справа)

Рисунок 6 – Принцип действия индуктивного датчика (слева) и описание его зоны чувствительности (справа)

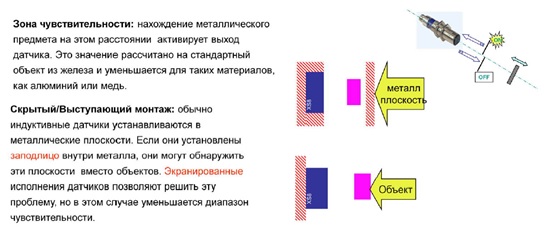

С датчиков идёт 3 провода. Синий (Blue) – это сигнальный провод. Красный (Red) – это провод питания на 24В. Белый (White) – это Земля

. На вход цифровых входов идёт синий провод, а красный и белый идут на блок питания контроллера. Схема показана на рис. 7.

Рисунок 7 – Электрическая схема подключения индуктивных датчиков пневмопривода

3.3 Описание двухпозиционного стола

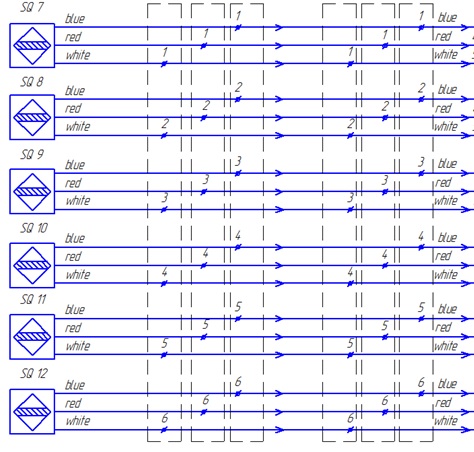

На рис. 8 изображена общая структурная схема соединения между приводами двухпозиционного стола, преобразователем частоты SIMODRIVE 611, контроллером SIMOTION C230–2 и персональным компьютером. C230 соединен при помощи шины PROFIBUS от компьютера с SIMOTION SCOUT. SIMODRIVE включается посредством аналоговой задающей величины через кабель. Положение ротора от датчиков в аналоговой форме поступает на преобразователь, где преобразовывается в последовательность импульсов, соответствующих значению положения и поступает на C230 (зеленый кабель). Желтые кабели – это силовые кабели.

Рисунок 8 – Общая структура системы

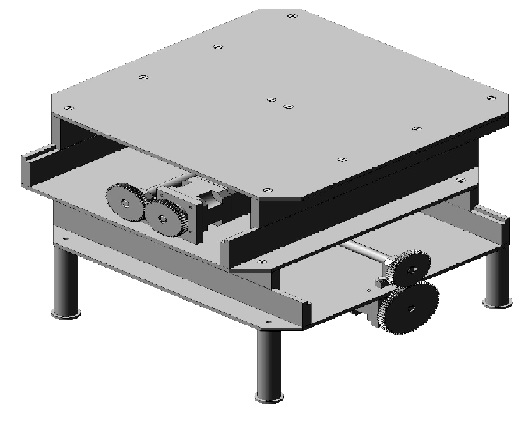

Стол состоит из 2–х железных платформ, закрепленных двумя синхронными серводвигателями на крышке стола. Привода 1Ft6044 соединены посредством винта на крышке стола с помощью специальной гайки. Ниже на рис. 9 (слева) представлен, как выглядит двухпозиционный стол и внешний вид синхронного двигателя 1Ft6044 рис. 9 (справа).

Рисунок 9 – Двухпозиционный стол (слева) и синхронный двигатель 1Ft6044 (справа)

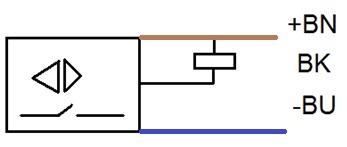

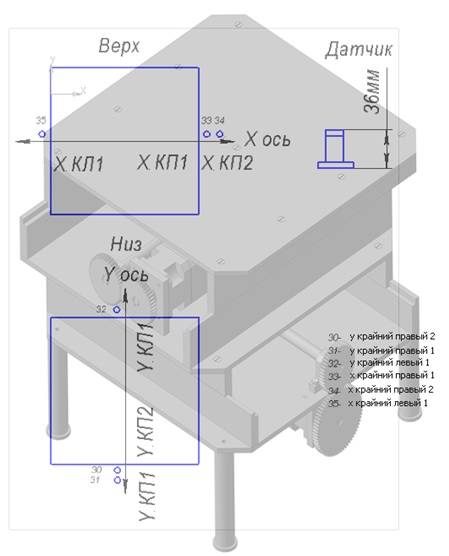

Как и у пневматического привода манипулятора, двухпозиционный стол имеет шесть индуктивных датчиков приближения. Чуть ниже, на рис. 10 (слева) представлена фотография пары датчиков, (фотография конечного датчика (слева) и датчика референцирования (справа)), а также представлен план переключения датчика на рис. 10 (справа).

Рисунок 10 – Фотография пары датчиков (слева) и план переключения одного из датчиков (справа)

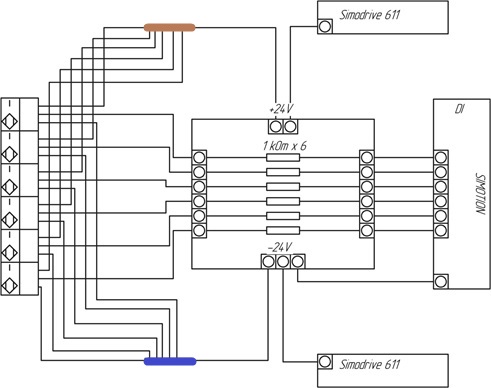

Датчики подключаются к блоку цифровых входов контроллера SIMOTION C230–2. BN – это коричневый (питание 24В подключается к частотному преобразователю SIMODRIVE 611), BK – это черный (сигнальный провод, подключается к блоку цифровых входов котроллера SIMOTION C230–2), BU – это синий (Земля

, подключается к частотному преобразователю SIMODRIVE 611 и к блоку цифровых входов котроллера SIMOTION C230–2).

На рис. 11 (слева) представлен вид двухпозиционного стола с расположенными индуктивными датчиками под каждой плоскостью крышки стола. Также на рис. 11 (справа) показана электрическая схема подключения индуктивных датчиков стола.

Рисунок 11 – Двухпозиционный стол со схемой расположения датчиков (слева) и электрическая схема подключения индуктивных датчиков стола (справа).

Как было сказано выше, программа управления двухпозиционного стола будет выполняться на основе контроллера управления движением SIMOTION C230–2 в среде разработки SIMOTION SCOUT.

Программа будет написана с помощью графического программирования в MCC (MotionControl Chart). Прежде всего, MCC поддерживает простое описание последовательности движений много осевых машин посредством эффективных команд управления движением (например: референцирование оси, позиционирование оси, синхронизация и десинхронизация оси и многое другое). Для описания различных случаев управления могут быть созданы несколько блок–схем MCC. [5],[9]

3.4 Краткое описание программируемого логического контроллера SIMATIC S7–300

Программируемый контроллер SIMATIC S7–300 (рис. 12) имеет модульную конструкцию. Модули, из которых составляется требуемая конфигурация контроллера, могут быть центральными (располагаться по соседству с центральным процессором CPU) или распределенными. Конфигурация контроллера SIMATIC S7–300 установленного в стенде включает в себя:

Рисунок 12 – Строение контроллера SIMATIC S7–300

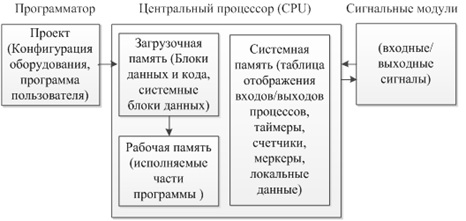

Память CPU логически разделена на области. Программа пользователя располагается в загрузочной памяти и в рабочей памяти. Конструктивно загрузочная память является частью CPU или отдельным встраиваемым модулем памяти. Вводимая программа и конфигурация оборудования записываются в загрузочную память.

Рабочая память конструктивно является частью CPU и представляет собой RAM–память. В оперативной памяти содержатся исполняемые части программы пользователя: код программы и данные пользователя.

Принцип работы ПЛК заключается в обработке по прикладной программе пользователя данных с модулей входов (например, сигналов от подключенных датчиков) и последующей выдачей управляющих сигналов, посредством модулей выходов и модулей связи, обеспечивающих подключение исполнительных устройств (рис.13).

Рисунок 13 – Принцип работы контроллера

Из программатора программа пользователя целиком, включая данные конфигурации, пересылается в загрузочную память. Операционная система CPU копирует части программного кода и данных в рабочую память. Когда программа считывается программатором из CPU, блоки выбираются из загрузочной памяти с текущими значениями адресов данных из рабочей памяти.

Загрузочная память в CPU для S7–300 состоит из встроенной RAM–памяти, которая может целиком вмещать программу. Для защиты от сбоев питания используется модуль EPROM флэш–памяти в качестве носителя для данных и программ пользователя. Таким образом, обеспечивается сохранность данных без применения резервной батареи. [6]

3.5 Краткое описание контроллера управления движением SIMOTION C230–2

На рис. 14 представлен внешний вид контроллера Simotion C–230

Рисунок 14 – Контроллер Simotion C–230

Функции логического управления и управления движением централизованно выполняются в контроллере SIMOTION C. Функциональность простирается от простого позиционирования до комплексного управления движением.

Motion control с регулированием положения:

- Регулирование положения с выдачей аналогового сигнала задания SIMOTION C Motion Controller имеет в распоряжении для каждой оси аналоговый выход для задания значения скорости и входа датчика для циклического определения истинного положения.

- Регулирование положения с импульсным интерфейсом для шаговых приводов SIMOTION C Motion Controller имеет один импульсный выход для задания положения шагового привода. Шаговые привода могут управляться либо без датчика положения, либо регулировать положение по внешнему датчику.

- Регулирование положения с цифровым выходом задания. Для этого используется интерфейс PROFIBUS DP с профилем PROFIdrive. При этом по PROFIBUS DP передаётся заданное значение скорости и считывается текущее значение положения.

- Регулирование положения со смешанным способом выставления заданного значения. Приводы с аналоговым заданием, шаговые приводы и приводы на PROFIBUS могут использоваться одновременно. 4 канала интегрированного интерфейса могут использоваться для шаговых приводов или приводов с аналоговым заданием.

- Определение положения по инкрементальным датчикам. Инкрементальные датчики выдают счётные импульсы для пройденного пути в соответствии со своим разрешением. Как правило, требуется использовать процедуру рефернцирования. Могут применяться: вращающиеся датчики и линейные датчики (измерительные линейки).

- Определение положения по абсолютным датчикам. Могут использоваться датчики абсолютного положения с последовательным интерфейсом SSI. Использование референцирования не требуется. [7]

Концепция SIMOTION представляет собой часть глобальной концепции Siemens Totally Integrated Automation (TIA) и предназначена для решения задач контроля перемещения, вращения, точного позиционирования и синхронизации работы нескольких приводов.

Единая система Siemens SIMOTION сочетает в себе:

- функции контроллера (общее управление, блокировки, взаимодействие с системами высшего уровня);

- функции системы контроля перемещений (высокоскоростные задачи позиционирования, синхронизации...);

- технологические функции (управление гидравликой, регулирование температуры...).

В рамках концепции Siemens SIMOTION сеть PROFIBUS применяется как для связи с приводами, так и для связи с устройствами децентрализованной периферии, коммуникации с операторскими панелями Siemens SIMATIC HMI или с системой управления высшего уровня.

Таким образом, в рамках концепции Siemens SIMOTION отдельные системы и продукты Siemens оптимально сочетаются друг с другом. Это позволяет просто и без проблем комбинировать устройства, создавая надежные, высокоэффективные и экономичные решения. [8]

Выводы

В данном реферате были рассмотрены важные аспекты будущей магистерской работы. Были исследованы важные компоненты и конструкция лабораторного стенда, в который входят пневматический привод манипулятора и двухпозиционный стол. Обобщена общая информация о пневмоприводах. Описаны достоинства и недостатки пневматического привода. Представлены и описаны контроллеры семейства Simatic S7–300 и SIMOTION C230–2. В будущем будет разработана система автоматического управления технологическим оборудованием с помощью программного обеспечения SIMATIC STEP 7 и среды разработки SIMOTION SCOUT.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2018 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Основы управления технологическим оборудованием с ЧПУ и подготовки управляющих программ. Электронный ресурс: http://www.nntu.ru

- Автоматизированные системы управления технологическими процессами (АСУ ТП). Электронный ресурс: http://wiki.mvtom.ru

- Энциклопедический словарь. ПНЕВМАТИЧЕСКИЙ ПРИВОД. Электронный ресурс: https://dic.academic.ru

- Пневматический цилиндр. Конструкция пневмоцилиндра. Электронный ресурс: http://www.hydro-pnevmo.ru

- SIMOTION Motion Control System. Электроныый ресурс: http://www1.siemens.cz

- Устройство и принцип работы программируемого логического контролера SIMATIC S7–300. Электронный ресурс: http://studbooks.net

- Контроллер управления движением SIMOTION C230–2 Siemens. Электронный ресурс: http://pzip.ru

- Концепция SIMOTION. Электронный ресурс: http://www.silogic.com.ua

- Методичні вказівки до лабораторного практикуму за курсом

Електромеханічні актуаторні системи

. Мікропроцесорна позиційна система SIMOTION C230–2. Склад.: О.В. Передерій. – Донецьк, ДонНТУ.– 2009.– 100 с.