Реферат по теме выпускной работы

Содержание

- Введение

- 1 Выбор конструкции устройства и создание 3D модели

- 2 Подбор оборудования

- 2.1 Сравнение сервоприводов

- 2.2 Выбор микроконтроллера и его сравнение с другими

- 2.3 Характеристики DC-DC преобразователя

- 3 Создание макета

- 3.1 Реализация питания устройства

- 3.2 Реализация удаленного управления

- Выводы

- Список источников

Введение

Конструирование роботов достаточно трудоёмкий процесс, поэтому мы не видим их повсеместно в наших домах. Но возможно ситуация изменится с появлением нового способа их производства – 3D печати. [1] С использованием этой технологии затраты на создание и сборку минимальны и никаких отходов. Николас Бартлет из Гарвардской школы инженерии и прикладных наук говорит, что 3D печать уникальна, потому, что помогает контролировать внутренние части робота. Он и его команда использовали технологию печати, чтобы сделать мягкого робота, который может надувать свои ноги и прыгать вверх на высоту в шесть раз больше его собственной. Однако, по словам Пола Бирдсли из Disney Research в Цюрихе, технология не предоставляет надёжную структуру материалов. Его команда использовала 3D печать для создания колёс прототипа четырёхколёсного бота, который ездит по стенам. Исследователь говорит, что ещё рано широко использовать возможности 3D печати в создании роботов, по крайней мере пока, поскольку детали могут деформироваться на солнце или не быть водонепроницаемыми. Пока напечатанные 3D объекты не станут более прочными, такой материал, как алюминий остается наилучшим вариантом. Хотя в ситуациях, когда нужна быстрая починка, 3D печать может быть оптимальным решением. Уже давно ведётся дискуссия по поводу роботов, которые носили бы 3D принтер с собой и с его помощью могли бы быстро напечатать инструмент или деталь нужную для работы на месте. Это позволит роботам адаптироваться к любой ситуации.

В тоже время, печать становится популярной в качестве средства производства протезов. Компания Poppy Project

распространяет 3D чертежи для модульных протезов,

а люди по всему миру могут напечатать протезы по стоимости материалов – все чертежи находятся в открытом доступе,

что существенно удешевляет их стоимость.

Такое слияние технологий возможно даст толчок к распространению мобильных роботов по всему миру.

При изготовлении нашего робота мы воспользовались этим благом научно-технического прогресса и в полной мере использовали технологию 3D печати.

Проектирование и разработку шагохода можно разделить на:

Разработка:

После выполнения поставленных задач была произведена отладка шагохода и произведен первый запуск полученного устройства. Более подробно остановимся на выполнении поставленных выше задач.

1 Выбор конструкции устройства и создание 3D модели

При выборе конструкции изначально мы остановились на четырехногом роботе с тремя степенями свободы для каждой ноги (описать степени свободы). Это по нашему мнению позволило упростить проектирование и изготовление. Такой шагоход был нами изготовлен и проведены его испытания. При выборе конструкции изначально мы остановились на четырехногом роботе с тремя степенями свободы для каждой ноги (описать степени свободы). Это по нашему мнению позволило упростить проектирование и изготовление. Такой шагоход был нами изготовлен и проведены его испытания. Однако эти испытания показали, что конструкция оказалась неустойчивой. Поэтому в конструкцию шагохода были добавлены две ноги позволяющие получить более устойчивую конструкцию в связи с тем, что при ходьбе у шестиного робота всегда есть три точки опоры и более равномерно распределена масса. Также переход к шестиногой конструкции упростил написание алгоритма работы. За основу нашей 3D модели была взята и переработана модель четырехногого робота из internet в которую нами били добавлены две ноги которые помогли нам добиться необходимой устойчивости.

2 Подбор оборудования

Выбиралось и заказывалось оборудование нами исходя из: необходимых технических характеристик, габаритов и ценовых показателей. Результаты анализа рынка показали, что оптимальными по трем показателям являются два привода Tower Pro MG90 и Tower Pro MG90S micro servo 14g. Различаются эти привода материалом редуктора, крутящим моментом, грузоподъёмностью и ценой. Для более легких и не нагруженных роботов можно использовать Tower Pro MG90 исходя из собственного опыта, могу утверждать, что этот привод хоть и не настолько мощный и износоустойчивый как MG90S, но он обладает более высоким качеством комплектующих и сборки. Вывод был сделан исходя из того что из 18 заказанных нами MG90S два сервопривода оказались бракованными и для того чтобы не останавливаться на длительное время были взяты доступные на тот момент MG90. Установлены они были на крайние сегменты ног и отлично справились со своей задачей.

2.1 Сравнение сервоприводов

Tower Pro SG90 micro servo 9g – легкий и качественный микросервопривод за низкую цену. Простое управление с помощью Arduino, AVR, PIC, ARM и других микроконтроллеров. [2]

Tower Pro MG90

Характеристики:

Комплектация:

Возможно использование Tower Pro MG90S micro servo 14g–легкий и качественный микросервопривод. [3]

Tower Pro MG90S

Отличается от Tower Pro SG90 полностью металлическим редуктором. Простое управление с помощью Arduino, AVR, PIC, ARM и других микроконтроллеров.

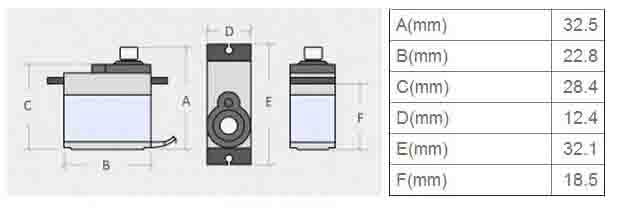

Характеристики:

Размеры сервопривода Tower Pro MG90S

Различаются эти привода материалом редуктора, крутящим моментом, грузоподъёмностью и ценой. Для более легких и не нагруженных роботов можно использовать Tower Pro MG90 исходя из собственного опыта можно утверждать, что привод MG90 хоть и не настолько мощный и износоустойчивый как MG90S но он обладает более высоким качеством комплектующих и сборки. Вывод был сделан исходя из того что из 18 заказанных нами MG90S два сервопривода оказались бракованными и для того чтобы не останавливаться на длительное время были взяты доступные на тот момент MG90. Установлены они были на крайние сегменты ног и отлично справились со своей задачей.

Для управления выбирали между двумя микроконтроллерами Arduino Uno и Arduino nano v3. Arduino Uno R3–это наиболее популярная плата из серии Arduino. Стандартный форм-фактор платы Uno позволяет подключать к ней огромное количество различных шилдов-плат, расширяющих возможности платформы.

Arduino Uno R3 построена на базе микроконтроллера ATMega328P-PU. В качестве USB-UART преобразователя используется микросхема ATMega16U2. Мощности, объема памяти и количества выводов Arduino Uno R3 достаточно для большинства задач, которые возникают в любительской электронике. [4]

Характеристики:

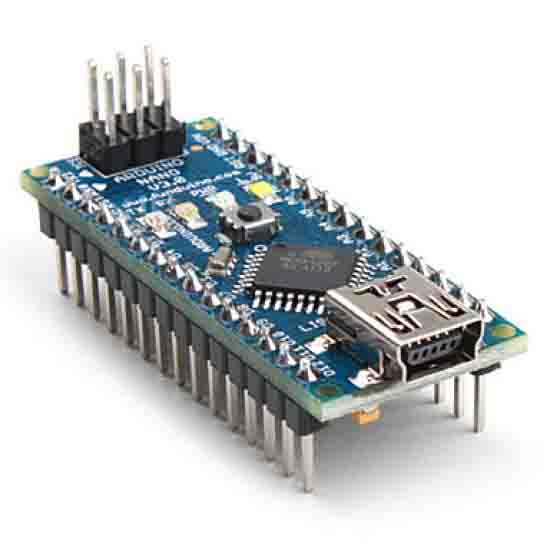

Arduino Nano v3.0 это компактная плата, построенная на микроконтроллере ATMega328. [5]

Arduino nano v3.0

Функционально Arduino Nano похожа на Arduino Uno, но выполнена в компактном форм-факторе и не совместима с Arduino шилдами, но совместима со стандартными макетными и breadboard-платами. Также не имеет отдельного разьема питания. Подключение к компьютеру производится через разъем Mini-USB.

Характеристики:

Также были заказаны элементы необходимые для создания опытного образца: (проводники, макетная плата, повышающий DC-DC преобразователь)

2.3 Характеристики DC-DC преобразователя

Стоит подробнее рассмотреть характеристики DC-DC преобразователя. [6]

Для проекта был выбран преобразователь DC-DC Step-Up повышающий LTC1871 100W.

Преобразователь напряжения повышающий универсальный с цифровым табло и возможностью настроить нужное Вам напряжение от 3.5 до 35 вольт. Настройка осуществляется подстроечным резистором. Цифровое табло отображает установленное входное и выходное напряжение. Входное напряжение должно быть от 3-х и до 35 вольт.

Устройство запоминает

настроенное выходное напряжение и независимо от входного напряжения будет преобразовано в нужное для Вас.

Максимальный выходной ток до 6 ампер.

Технические характеристики:

3. Создание макета

Начав выбор материала для деталей макета, было изучено немало научных работ и статей, авторы которых писали, что оптимальным для изготовления деталей для роботов является алюминий,

что подтверждают слова Пола Бирдсли из Disney Research, он говорил: Пока напечатанные 3D объекты не станут более прочными, такой материал,

как алюминий остается наилучшим вариантом

. [1]

Опираясь на прочитанные статьи пробный макет, был изготовлены из алюминия.

Но в процессе сборки выяснилось, что детали легко гнутся и плохо склеиваются с помощью термоклея.

Это был первый недостаток создаваемого макета.

После сборки были проведены тесты и несколько пробных включений показавших нам то что arduino nano не способна обеспечить стабильную работу 18-ти сервоприводов.

Это был второй недостаток в изготовленном макете. Для устранения выявленных недостатков:

Все эти изменения были внесены в конструкцию устройства, и была проведена отладка, для чего был разработан алгоритм управления шагоходом. Разработанная программа позволила отработать основные движения (вперед, назад, вправо, влево).

Отладка показала, что конструкция и алгоритм управления разработаны правильно. Первые пуски производились с использованием лабораторного блока питания, что ограничивало возможности движения. Следовательно, следующей задачей было создание независимого источника питания. Обилие проводов, соединяющих различные элементы, не давало возможность получить реальный вид устройства. Решение этих задач и явилось следующим этапом работы над устройством. Для уменьшения связей необходимо было заменить существующий контролер arduino nano на arduino mega. Это связано с тем что у Arduino MEGA2560 больше дискретных выходов (более 18-ти) [8], это позволит нам управлять всеми сервоприводами независимо друг от друга. Ранее используя arduino nano такой возможности у нас не было, так как у нее всего 12 дискретных выходов в связи с этим приходилось управлять несколькими приводами с одного дискретного выхода, что не позволило нам отладить независимо каждый двигатель.

Контроллер Arduino MEGA2560 Pro Mini – компактная плата микроконтроллера, базирующаяся на Atmega2560. По своей сути – это упрощенный аналог Arduino Mega, что позволяет удешевить проект. ATmega2560 работает на 16 МГц (0,5% допуска). [7]

Технические характеристики:

Еще одним преимуществом являются размеры контроллера.

Сравнение размеров:

Данный контролер будет установлен в изготовленную печатную плату, которая является усилителем и распределителем питания по элементам устройства, что упростит монтажную схему.

Arduino MEGA2560 Pro Mini

3.1 Реализация питания устройства

Есть два варианта реализации питания робота. Первый вариант параллельно соединить несколько литиевых аккумуляторов тем самым увеличив их емкость и ток, а так же добавить в эту цепь повышающий преобразователь. Так как робот от лабораторного блока питания потребляет при 6V от 2.5-3.5А, преобразователь необходимо взять с запасом по мощности.

Второй вариант заключается в том, чтобы соединить 2-3 аккумулятора последовательно и понизить преобразователем полученное напряжение. Этот способ я считаю неэффективным, так как доступные на рынке преобразователи имеют низкий КПД, сильно греются и в продаже не удалось найти модель, подходящую по номинальному току. Проанализировав оба варианта реализации в прототипе, в качестве источника питания будут использованы li-ion аккумуляторы 18650 и повышающий DC-DC преобразователь.

После внесения необходимых изменений в конструкцию, нами получена более качественная модель. Были проведены испытания в различных условиях работы, то есть модель отработала заданные программой передвижения. Проведенные испытания показали, что устройство полностью отвечает поставленным задачам, указанным при проектировании. Однако в данном состоянии у модели нет функции удаленного управления, что является важным. Таким образом, следующей задачей стало создание устройства для осуществления удаленного управления шагоходом. Просмотрев доступные на данный момент Bluetooth модули и их характеристики, оказалось, что они практически ничем не отличаются кроме скорости передачи. В нашем устройстве этот параметр не является важным. В качестве такого устройства решено использовать Bluetooth-модуль HC-05.

3.2. Реализация удаленного управления

Описание модуля

Этот модуль представляет собой плату размером 2.7x1.4 см, с 34 выводами с шагом 1.5 мм, расположенных по периметру платы, [9] и имеет на одном из торцов антенну:

Bluetooth-модуль HC-05

На плате расположен чип BC417 от компании Cambridge Silicon Radio, который обеспечивает аппаратную поддержку стека Bluetooth 2.0+EDR (Enhaced Data Rate),

а также флэш-память ES29LV800DB-70WGI от Excel Semiconductor на 8 Мбит (1 МБ), хранящая прошивку и настройки.

С оригинальной китайской прошивкой модуль умеет работать в двух режимах: простого «радиоудлинителя UART» и управления AT-командами.

В первом случае всё предельно просто – включаешь модуль, подключаешься к нему с компьютера или иного устройства, умеющего создавать COM-порт по Bluetooth, и шлёшь в этот порт данные.

Во втором режиме можно управлять модулем посредством AT-команд вида AT+КОМАНДА

– например, команда AT+NAME?

позволяет узнать имя модуля, но об этом позже.

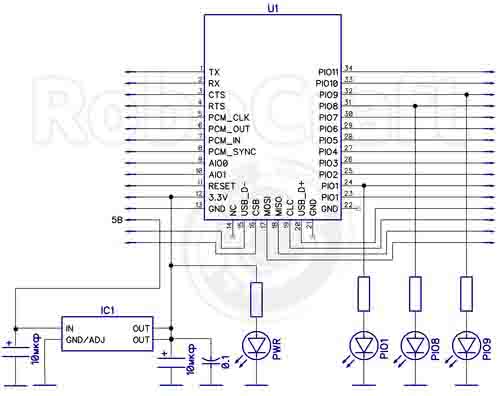

Схема модуля

Модуль питается от 3.3 В, но его линии I/O могут работать и с 5-вольтовой логикой, что позволяет подключать его UART к Arduino. Необходимо отметить, что шаг между выводами у модуля – 1.5 мм и для прототипирования придётся припаивать проводки или создавать печатную плату. Остановились на втором варианте.

Печатная плата

Изготовленная печатная плата помогает нам использовать модуль на макетных платах потому что к ней припаяна одинарная гребенка со стандартным шагом и распаяны все необходимые радиодетали для быстрого и легкого подключения к микроконтроллеру например: на плате присутствует стабилизатор на 3.3 В, так что можно запитать модуль стандартным для Arduino напряжением 5 В, подключив питание к выводу, обозначенному 5V.

Принципиальная схема платы

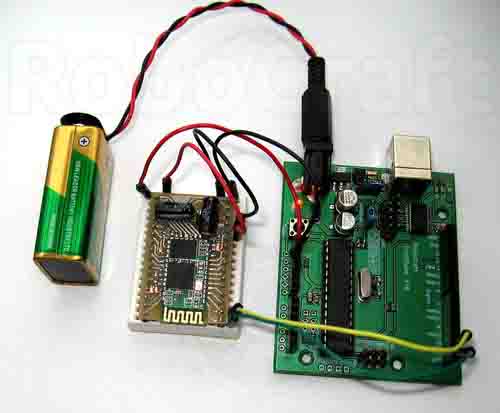

Плата готова, приступим к работе с модулем. Ставим breakout в макетную плату и подключаем следующим образом:

Собранное успройство

Внедрение Bluetooth по описанной выше схеме позволит нам управлять изготовленным устройством с android смартфона.

Выводы

В нашей работе в полной мере пошагово описан процесс создания робота-паука. Указаны все компоненты и устройства, примененные в данном проекте. Обоснованность правильности выбранных элементов и устройств подтверждена экспериментально. Это позволило создать рабочий прототип робота на базе, которого можно создать массу полезных устройств для исследования недоступной для человека окружающей среды. Так же он может стать незаменимым помощником для электриков.Еще одно его применение в качестве стенда для обучения студентов основам роботостроения.

Список источников

- 3D печать предвещает быстрое развитие робототехники // imolodec [Электронный ресурс]. – Режим доступа: http://imolodec.com.... свободный.

- Сервопривод Tower Pro MG90 // mini-tech [Электронный ресурс]. – Режим доступа: http://mini-tech.com.ua..., свободный.

- Сервопривод Tower Pro MG90S // mini-tech [Электронный ресурс]. – Режим доступа: http://mini-tech.com.ua..., свободный.

- Arduino Uno R3 // mini-tech [Электронный ресурс]. – Режим доступа: http://mini-tech.com.ua..., свободный.

- Arduino Nano v3.0 // mini-tech [Электронный ресурс]. – Режим доступа: http://mini-tech.com.ua..., свободный.

- Преобразователь DC-DC Step-Up LTC1871 100W // ledshop [Электронный ресурс] – Режим доступа: http://ledshop.vn.ua...,свободный.

- Arduino MEGA2560 Pro mini // arduino-ua [Электронный ресурс]. – Режим доступа: http://arduino-ua.com..., свободный.

- Arduino Mega 2560 R3 // mini-tech [Электронный ресурс]. – Режим доступа: http://mini-tech.com.ua..., свободный.

- Bluetooth модуль HC-05 // robocraft [Электронный ресурс]. – Режим доступа: http://robocraft.ru..., свободный.