Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Класифікація роботів і області їх застосування

- 3.1 Основні поняття і визначення

- 3.2 Функціонал і область застосування роботів-маніпуляторів

- 4. Схема і складові елементи маніпулятора

- 4.1 Функціональна схема маніпуляторів

- 4.2 Вибір приводу

- 4.3 Вибір контролера

- 5. Аналіз існуючих систем управління маніпуляційним роботом

- Список джерел

Вступ

У сучасному світі основним напрямком розвитку промисловості є автоматизація виробництва. Це сприяє зростанню його ефективності за рахунок підвищення якості продукції, що випускається, а також скорочення частки робітників, зайнятих в різних сферах виробництва.

Одним з основних елементів автоматизації промислових підприємств є використання роботизованих комплексів, що складаються з механічних маніпуляторів та систем управління ними.

Застосування такого робототехничного комплексу в виробничому процесі дозволяє раціонально підійти до використання трудових ресурсів, підвищити якість виконання виробничої технологічної операції, знизити часові витрати на її виконання, знизити собівартість продукції за рахунок зменшення відсотка браку і зниження невиробничих витрат (оплати понаднормових робіт і простоїв робочих), збільшити випуск продукції, підвищити ефективність виробництва в цілому [1]. Використання такого роду систем автоматизації пред'являє більш високі вимоги до технологічності виробів, до системи технічної підготовки виробництва і кваліфікації кадрів.

1. Актуальність теми

Робототехніка – дуже велика сфера інженерної практики, причому останнім часом вона все більш розширюється. Саме поняття робот

набуває більш глибокий сенс, у порівнянні з тим, який вкладався в нього раніше.

Незважаючи на універсальність поняття робот

і асоціації, викликані цим терміном у неспеціалістів, переважна більшість роботів, які використовуються в промисловості, є маніпулятори, керовані за допомогою мікропроцесорних контролерів [2].

Маніпуляційний робот – це технічний пристрій, забезпечене маніпуляторами і здатне самостійно виконувати різні механічні операції в своєму робочому просторі. Це найбільш широкий клас робототехнічних пристроїв. До нього відносяться всі промислові роботи (ПР), а також маніпуляційні роботи (МР), призначені для заміни людини в тих випадках, коли він не може бути присутнім на місці виконання операції або виконувати її самостійно – під водою, в космічному просторі, в умовах підвищеної радіації і т.п. Дані завдання завжди пред'являють до промислових роботів строгі вимоги по ряду критеріїв: по точності вимірювань положення, по точності позиціювання, за кількістю ступенів свободи і рухливості ланок. У зв'язку з цим, розробка як самого маніпулятора ПР, так і програм управління ним представляє складну задачу, яка передбачає багатоетапні рішення.

Вони являють собою складний електромеханічний об'єкт, що має низку особливостей. По-перше, маніпуляційні роботи відрізняються складною кінематичною структурою, що містить безліч незалежних або взаємопов'язаних ланок. По-друге, зміна положення останніх в просторі впливає на фізичні сили, що діють на маніпулятор. По-третє, існує необхідність синхронного управління великим числом двигунів [8].

У зв'язку з наявністю зазначених особливостей, для впровадження МР в виробничий процес, потрібні системи управління, що спеціально розроблюються. Вони служать для організації взаємодії між людиною-оператором і МР, забезпечують виконання процесів, необхідних для автоматизації технологічної операції.

Внаслідок цього актуальним є завдання синтезу кінематичних, геометричних параметрів і розробка методик їх розрахунку [8].

2. Мета і задачі дослідження

Таким чином, метою роботи є розробка і дослідження системи управління роботом-маніпулятором Katana

фірми Neuronics AG (Швейцарія).

Для досягнення поставленої мети необхідне рішення наступних завдань:

- Проаналізувати загальні підходи і визначити вимоги до управління роботами-маніпуляторами.

- Дослідити особливості кінематики (розрахувати пряму і обернену задачі кінематики) і динаміки маніпулятора, а також сформувати його математичну модель.

- Розробити та дослідити систему управління маніпуляційним роботом.

- Розробити та спроектувати користувальницький інтерфейс для програмного управління маніпулятором

Katana

.

3. Класифікація роботів і області їх застосування

3.1 Основні поняття і визначення

Маніпуляційний робот являє собою багатоступеневий, багатофункціональний маніпулятор, призначений для того, щоб відтворювати деякі робочі функції людських рук з метою виконання різних робіт [1].

За своєю структурою маніпулятор - багатозвенна машина, між окремими елементами якої існують механічні зв'язки. Залежно від галузі застосування можуть використовуватися різні схеми побудови механічної частини маніпулятора, але всеж основна конструкція являє собою послідовність ланок, з'єднаних між собою обертовими / поступальними парами [2]. Більшість вироблених в даний час маніпуляторів відносяться до числа роботів з обертальної системою координат. Вони забезпечують найбільший обсяг робочої зони, в якій може здійснюватися рух. Їх структура дозволяє досягати заданого положення і орієнтації робочого органу, в тому числі при накладенні обмежень на можливі переміщення, що виникають при наявності перешкод в робочій зоні.

Рисунок 1 – Маніпулятор U3 компанії Universal Robots

3.2 Функціонал і область застосування роботів-маніпуляторів

За функціоналом розрізняють:

- роботи маніпулятори, які використовуються для переміщення об'єктів, наприклад, в рамках розвантаже-навантажувальних робіт, при перевантаженні і перевалці тарно-штучних і генеральних вантажів, для приймання готової продукції з обробного верстата в багатьох виробничих процесах;

- фарбувальні роботи, що використовуються для фарбування деталей. Залежно від складності оброблюваної поверхні розрізняють конструкції з різною кількістю ступенів свободи, рухливістю робочого інструмента;

- зварювальні роботи, що застосовуються для зварювання окремих деталей один з одним;

- складальні роботи, які використовуються для виконання складальних операції, в тому числі в точному машинобудуванні, де потрібно високоточне позиціонування заготовок один щодо одного і особливо уважне ставлення до зусиллю на робочому органі [3].

- за конструктивним виконанням на стаціонарні і рухливі;

- за кількістю ланок (чим їх більше, тим вище рухливість руки робота і тим складніші рухи і траєкторії він може виконувати);

- за набором виконуючих операцій (можливість зміни керуючої програми і робочого органу);

- за системою управління (ручні, збалансовані, автоматизовані та автоматичні) [3].

Рисунок 2 – Рух робота-маніпулятора

(анімація: 10 кадрів, постійне повторения, 53 кілобайта)

Також маніпулятори прийнято розрізняти:

4. Схема і складові елементи маніпулятора

4.1 Функціональна схема маніпуляторів

Форма робочої зони і можливості маніпулювання об'єктом визначається кінематичною структурною схемою маніпулятора.

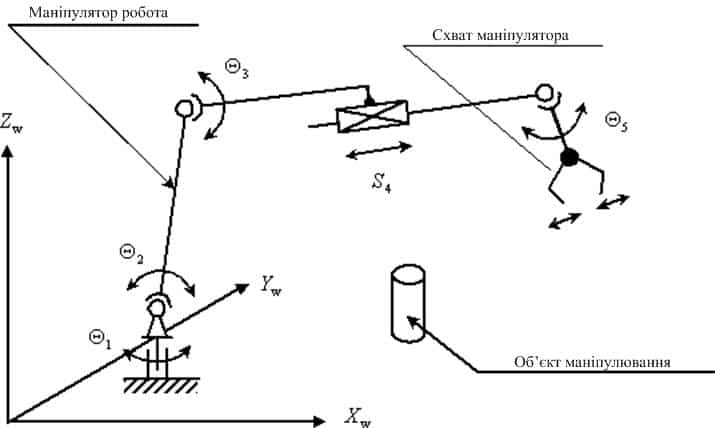

Рисунок 3 – Кінематична схема робота-маніпулятора

Маніпулятор за своїм функціональним призначенням повинен забезпечувати переміщення об'єкта маніпулювання в просторі по заданій траєкторії і за заданою орієнтацією. Для повного виконання цієї вимоги основний механізм маніпулятора повинен мати не менше шістьох ступенів свободи. Однак, маніпулятори з шістьма ступенями свободи складні як у виготовленні, так і в експлуатації, тому в реальних конструкціях використовується менше шістьох ступенів рухливості. Найбільш прості маніпулятори мають три, рідше дві, ступені свободи, що здешевлює і спрощує конструкцію [9]. У роботі-маніпуляторі Katana

5M180, що розроблюється, буде реалізовано чотири ступені свободи, що забезпечить рух по заданій траєкторії і дозволить зберегти орієнтацію об'єкта в просторі, але при цьому не сильно ускладнить конструкцію.

Рисунок 4 – Робот-маніпулятор Katana 5M180 фірми Neuronics AG

4.2 Вибір приводу

Основними завданнями маніпуляційного робота є позиціонування робочого органу і дотримання заданої траєкторії. Залежно від призначення маніпулятора, для забезпечення руху модулів роботів на практиці використовують різні види приводів [7].

Рисунок 5 – Види приводів, що використовуються в маніпуляторах

Більшість існуючих в даний час маніпуляційних роботів використовуються для виконання рухів електричний привід. Основними його перевагами щодо пневматичних і гідравлічних приводів є:

- високий ККД;

- малі габарити;

- зручність керування;

- широкий діапазон потужностей.

У сучасних промислових маніпуляторів найчастіше використовуються двигуни постійного струму (ДПТ), крокові і вентильні двигуни. Найбільш часто застосовуються ДПС і вентильні двигуни [9].

В даному проекті використовуються двигуни постійного струму з інтегрованим цифровим енкодером, фірми Maxon motor A-max, зовнішній вигляд якого представлений на рисунку 5 [5].

Рисунок 6 – Двигун Maxom motor A-max 22

Характеристики двигуна (при номінальній напрузі) представлені в таблиці 1.

| Номінальна потужність, Вт | 6 |

| Номінальна напруга, В | 9 |

| Сила струму без навантаження, мА | 57,9 |

| Номінальне число оборотів, об/мин | 6530 |

| Номінальна сила струму (макс. тривала сила струму), А |

0.859 |

Для передачі необхідного моменту на звена

керуючого маніпулятора, для створення силового очувствлення

, необхідно використовувати редуктор. Для цієї мети був обраний понижуючий редуктор цієї ж фірми Maxon motor.

Понижуючий редуктор необхідний у випадках, коли частота обертання приводимого валу машини менше, ніж у двигуна. Завданням редуктора є зниження кутової швидкості і збільшення крутного моменту на відомому валу.

Так само для вимірювання швидкості двигунів і отримання даних про стан звен маніпулятора використовується цифровий енкодер.

4.3 Вибір контролера

Для того, щоб управляти приводами маніпулятора необхідно використовувати персональний комп'ютер (ПК), що служить для розрахунків і формування програми управління, а також плати керування на базі мікроконтролерів, який повинен задовольняти вимогам: [9]

- цифрові і аналогові вхідні канали для датчиків і периферійних пристроїв;

- дозвіл ШІМ менше 1 мкс;

- послідовний інтерфейс UART/TTL (5 В);

- роздільне управління швидкістю і прискоренням для кожного каналу;

- висока продуктивність;

- апаратна підтримка обчислень з плаваючою комою.

Для даної системи, що розробляється був обраний мікроконтролер фірми STMicroelectronis STM32F4 [6].

Плата STM32F4 Discovery призначена для реалізації власних пристроїв і додатків з використанням апаратного забезпечення плати.

Плата STM32F4 Discovery обладнана:

- мікроконтролером STM32F407VGT6 з ядром Cortex-M4F тактовою частотою 168 МГц, 1 Мб Flash-пам'яті, 192 кб RAM в корпусі LQFP100;

- відладчиком ST-Link/V2 для налагодження та програмування МК;

- живлення плати через USB або від зовнішнього джерела живлення 5 В;

- датчиком руху ST MEMS LIS302DL і виходами цифрового акселерометра по трьом осям;

- датчиком звуку ST MEMS MP45DT02;

- звуковим ЦАП CS43L22;

- вісьмома світлодіодами: LD1 (червоний/зелений) для USB-підключення, LD2 (червоний) для живлення 3.3 В, чотири призначені для користувача світлодіода: LD3 (помаранчевий), LD4 (зелений), LD5 (червоний), LD6 (синій) і два світлодіода для USB On-The-Go – LD7 (зелений) і LD8 (червоний);

- двома кнопками (для програмування користувачем і для перезапуску).

Таким чином, відладочна плата оснащена великою кількістю периферії, що дозволяє відразу ж реалізовувати на ній приклади різної складності.

5. Аналіз існуючих систем управління маніпуляційним роботом

В даний час найбільш поширені системи управління маніпуляційними роботами виробляються фірмами ABB, KUKA, Yaskawa Motoman, Fanuc. У своїх розробках, для вирішення зазначених завдань, вони використовують закриті пропрієтарні рішення. Тобто користувач отримує систему, що включає в себе маніпуляційний робот і СУ МР одного виробника. Такий підхід дозволяє виробнику гарантувати працездатність кінцевого рішення, але обмежує можливості з боку користувача [8].

Сучасні СУ МР фірми ABB застосовують принципи модульної будови, при якій до одного центрального контролера через інтерфейс Ethernet може бути підключений ряд контролерів, призначених для управління окремими маніпуляторами.

Роботи ABB використовують серводвигуни змінного струму, потужність яких варіюється в діапазоні 1 кВт – 4.5 кВт для ряду вантажопідйомності 2 – 150 кг. При цьому забезпечується точність позиціонування 0,06 – 0,1 мм. Програмування роботів здійснюється за допомогою мови RAPID [10].

Рисунок 7 – Робот-маніпулятор IRB 4600 фірми ABB

Роботи KUKA виконуються на базі промислового комп'ютера, що використовує OC Windows XP з розширеннями реального часу VxWorks. Для управління маніпулятором застосовуються плати вводу-виводу, спеціалізовані плати розширення, що включають плату управління осями.

Для здійснення обміну даними використовуються протоколи ModBus, Ethernet.

Маніпулятори оснащуються серводвигунами змінного струму, а в якості датчика положення використовується абсолютний енкодер. Технічні характеристики варіюються в залежності від вантажопідйомності. Похибка позиціонування, що забезпечується маніпулятором, варіюється в межах 0,05 – 0,15 мм [8].

Рисунок 8 – Робот-маніпулятор KR 240 фірми KUKA

Найбільш поширеною вітчизняною розробкою є СУ МР Сфера-36

, призначена для управління маніпуляторами Puma-560. Вона має можливості простого введення текстових програм і записи послідовності переміщень в режимі навчання. Недоліком такої СУ є необхідність використання аналогових сигналів для управління і організації зворотнього зв'язку з маніпулятором, що знижує якість управління, так як лінії управління можуть бути схильні до перешкод. Більш того, дана розробка застаріла і не відповідає сучасним вимогам [8].

Список джерел

- Зенкевич С. Л., Ющенко А. С. Основы управления манипуляционнымироботами. М.: Изд-во МГТУ им. Н. Э. Баумана – 2004. – 480 с.

- Юревич Е.И. Управление роботами и робототехническими системами.СПб. – 2001. – 168 с.

- Роботы-манипуляторы.рф [Электронный ресурс] – Режим доступа: http://роботы–манипуляторы.рф.

- В.В. Рябченко, Н.Н. Дацун, Программно-аппаратный комплекс управления роботами-манипуляторами фирмы NEURONICS AG [Электронный ресурс] – Режим доступа: http://ea.donntu.ru.

- Электродвигатели-редукторы.рф, Электронно-коммутируемый двигатель постоянного тока Maxon motor A-max 22, [Электронный ресурс] – Режим доступа: электродвигатели–редукторы.рф.

- Лабораторный практикум по изучению микроконтроллеров архитектуры ARM Cortex-M4 на базе отладочного модуля STM32F4 Discovery [Электронный ресурс] – Режим доступа: https://www.compel.ru.

- Конструкции промышленных роботов: Учеб. Пособие для СПТУ/ Е.М.Канаев, Ю.Г. Козырев, Б.И. Черпаков, В.И. Царенко. М.: Высш. шк., 1987. – 95 с.

- Варков А.А., Разработка и исследование системы управления манипуляционным промышленным роботом на базе контроллера, [Электронный ресурс] – Режим доступа: http://lib.eltech.ru.

- Н. Ю. Встовский, Е. А. Шеленок, Г. В. Шеразадишвили, Разработка учебного робота-манипулятора, аппаратная часть, [Электронный ресурс] – Режим доступа: http://pnu.edu.ru.

- Промышленный робот [Электронный ресурс] – Режим доступа: https://ru.wikipedia.org/wiki.