Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета, задачі дослідження і планована новизна

- 3. Основні характеристики вихідних техногенних матеріалів

- 4. Опис практичної частини

- 4.1 Підготовка суміші

- 4.2 Приготування суміші

- 4.3 Приготування суміші

- 4.4 Пропарювання готових зразків

- 5. Дослідження зразків на властивості

- Висновки

- Перелік посилань

Вступ

Умови існування і розвитку життя на землі визначаються екологічними факторами, тобто елементами середовища, які значно впливають на організми. В даний час світовою спільнотою в повній мірі усвідомлюється масштаб загрози екологічного забруднення землі і атмосфери техногенними відходами. Вихід золошлакових відходів і відходів вуглевидобутку в рік становить приблизно 1 млрд. т. Накопичуючись в районах функціонування підприємств, техногенні матеріали істотно ускладнюють екологічну ситуацію в регіонах. Створюється небезпека для здоров'я населення, втрат вторинних ресурсів [1].

Техногенні родовища - це скупчення мінеральних речовин на поверхні землі або в гірничих виробках, що представляють собою відходи гірничого, збагачувального, металургійного та інших виробництв і придатні за кількістю та якістю для промислового використання, яке стає можливим у міру розвитку технології його переробки і зміни економічних умов [2].

Загальна маса накопичених промислових відходів становить близько 30 млрд. т. Відвали, терикони, і шламонакопичувачі розміщені на площі 160 -180 тис. Га, яка збільшується зі швидкістю 3 - 6 тис. Га / рік. Низький обсяг переробки відходів (10 - 15%) зумовлює зростання техногенного забруднення всіх компонентів. Проблема відходів має ряд серйозних екологічних та економічних аспектів і потребує прийняття невідкладних заходів щодо її вирішення. Одним з перспективних і ефективних шляхів її вирішення є використання промислових відходів для створення нових технічних матеріалів. Із загальної кількості щорічно утворюються промислових відходів до повторного використання придатне близько 120 -150 млн. Т. В даний час використовується тільки близько 30% цієї кількості [3].

1. Актуальність теми

Використання доломітового пилу в якості компонента в'яжучого дозволяє утилізувати накопичені в відвалах шлаки, є техногенними корисними копалинами, заощадити природні і енергетичні ресурси, поліпшити екологічну обстановку і істотно розширити сировинну базу виробництва будівельних матеріалів. Виготовлення будівельних матеріалів з доломітового пилу буде дешевшим порівняно із застосуванням традиційних матеріалів.

У зв'язку з цим, актуального значення набуває проблема здійснення заходів, спрямованих на комплексне використання мінеральних ресурсів.

2. Мета і задачі дослідження та заплановані результати

Метою даної роботи є використання техногенних побічних продуктів промисловості в якості сировини для виробництва будівельних матеріалів.

Для досягнення мети вирішуються наступні завдання:

- Аналіз можливості використання доломітового пилу, гранульованого доменного шлаку та інших техногенних відходів в якості основи для виробництва будівельних матеріалів.

- Розробка технології виробництва будівельних матеріалів з побічних техногенних відходів.

- Виготовлення зразків будівельних матеріалів.

- Дослідження міцності та інших властивостей.

Планована наукова новизна: розроблення технологія використання доломітового пилу і гранульованого доменного шлаку в якості сировини для виробництва будівельних матеріалів, а також методика проведення дослідження властивостей отриманих зразків.

Для досягнення мети вирішуються наступні завдання:

- Виготовляти дешеві будівельні матеріали.

- Підвищити продуктивність праці, за рахунок рентабельної переробки раннє видобутої сировини, яке є готовим напівпродуктом і знаходиться поруч з діючими підприємствами.

- Звільнити займані ділянки землі, рекультивувати їх і ліквідувати джерела забруднення навколишнього середовища, покращуючи тим самим екологічну обстановку навколо діючих підприємств.

Методи досліджень:виготовлення зразків і дослідження їх властивостей на реальному обладнанні кафедри. Результати окремих етапів роботи були повідомлені на науковій конференції і опубліковані в збірнику.

3. Основні характеристики вихідних техногенних матеріалів

Доломіт - це унікальний мінерал, який відноситься до групи карбонатів. Доломіт в будівництві застосовується досить широко, оскільки цей матеріал досить міцний. Цей мінерал застосовують в будівництві замість менш міцного вапняку або ж разом з вапняком для будівництва малоповерхових будівель. Це кристалічне з'єднання білого або жовтого кольору використовувалося раніше для виробництва гіпсових сумішей, цементу, гуми і скла.

Доломітовий пил - це відхід металургійної промисловості, одержуваний при випаленні доломіту в вагранках. Свіжа доломітова пилюка складається в основному з СаО і МgO, які при зберіганні поступово переходять в СаСO3 і МgСO3. За нейтралізує здатності 1 т доломітового пилу відповідає 1,5 т СаСO3 [4]. Хімічний і гранулометричний склади доломіту і доломитового пилу представлені в таблиці 1 і 2. [5].

| Вид сировини | CaO | MgO | SiO2 | Al2O3 | Fe2O3 | П.П.П. |

|---|---|---|---|---|---|---|

| Доломітовий пил | 12,14% | 24,66% | 12,00% | 10,00% | 12,00% | 29,17% |

| Доломіт | 29,83% | 20,53% | 2,15% | 0,52% | 0,60% | 45,95% |

| Залишок на ситі | 0,315 | 0,071 | -0,071 |

|---|---|---|---|

| Масова частка,% | 3,15 | 31,5 | 65 |

| Розмір сита,мм | Залишок на ситі,% |

|---|---|

| 10,0 | 2,2 |

| 5,0 | 40,0 |

| 3,0 | 45,0 |

| 1,0 | 66,0 |

| 0,63 | 67,0 |

| менш ніж 0,63 | 33,0 |

У процесі подрібнення сирого доломіту до потрібних фракцій щорічно утворювалося порядку 250000 - 260000 тонн, а відходів у вигляді доломітового пилу 10000 - 12000 т / рік, результати надав ВАТ «Докучаєвський флюсо - доломітний комбінат» [5]. При випалюванні доломіту в обертових печах основним видом відходів є пил. Частина пилу з печі у вигляді полуобоженного доломіту з розміром 0-1 мм несеться та відходять димовими газами і продуктами декарбонізації доломіту і вловлюється на двоступеневої очищенні газів, що відходять камерах осадження, циклони і електрофільтрах. Вловлена ??на газоочисних установках пил системою гвинтових конвеєрів і камерними насосами транспортується в відвантажувальні бункери або отвали.Доломітовий відсів має всі переваги доломітового щебеню, що відрізняють його від інших мінеральних наповнювачів, але при цьому він набагато дешевше щебеню або крихти.

Доломітовий пил не вимагає розмолу, однак при висіві сівалкою необхідно відсівати великі і тверді частинки. Обсягів його видобутку на сьогоднішній день цілком вистачає для повного задоволення потреб держави [6].

Шлак - побічний продукт або відхід від виробництва металу, після очищення від залишків цінних компонентів відправляється у відвал. Однак в деяких випадках основним продуктом плавки, що містить найбільш цінний компонент сировини, є саме шлак (титанові шлаки, одержувані при плавці ільменітових концентратів; ванадієві шлаки, що утворюються при конвертації ванадійсодержащего чавуну. Хімічний склад доменних шлаків залежить від складу руди, плавнів, використовуваного палива, умов охолодження шлакового розплаву [7].

| CaO | MgO | SiO2 | Al2O3 | Fe2O3 | MnO | SO3 | П.П.П. |

|---|---|---|---|---|---|---|---|

| 38,0% | 7,2% | 36,4% | 15,0% | 1,8% | 0,7% | 1,0% | 0,12% |

Високий вміст MnО в складі шлаку є неблагопріяним, тому що в цьому випадку відбувається часткове заміщення CaO в активних мінералах і освіту менш активних мінералів. При утриманні MnО в шлаку більше 3 - 4% знижується його гідравлічна активність, погіршуються властивості і структура шлакового скла.

Мікроструктура шлаків впливає на найважливіші властивості виготовляється з них будівельного матеріалу - механічну міцність, хімічну стійкість і довговічність.

Пористість шлаку має неоднорідне значення по його масі. Так, пористість різних фракцій бистроохлажденного шлаку не збігається і змінюється в інтервалі від 15 до 80% [8].

Однією з особливостей шлакового заповнювача є збільшення пористості зерен у міру збільшення їх розміру. Висока пористість доменних шлаків, перш за все, викликана їх дегазацією при охолодженні шлакового розплаву. Оскільки процес газоутворення не є регульованим, впливати на ступінь пористості гранульованого шлаку можна за допомогою таких величин як в'язкість шлаків, температура, а також швидкість охолодження шлакового розплаву.

Водопотребность гранульованого доменного шлаку, з огляду на його високу пористість і пустотности, вище водопотребности природного піску і може досягати 30%. Також можливо зменшити водопотребность доменного шлаку шляхом його часткового або повного подрібнення [9].

Гранульований шлак отримують в результаті швидкого охолодження рідкого шлаку за допомогою води і повітря в спеціальних установках. При охолодженні повітрям шлак містить велику кількість алюмосилікатних мінералів. При отриманні розплавленого шлаку, його температура може досягати 1480 °С. Залежно від способу отримання шлак може мати різні властивості. Вага, структура і розмір шлаку теж залежить від обраного методу обробки.

Шлак - це зернистий матеріал з частинками розміром меньш 10 мм, від темно-бурого до світло-жовтого кольору, переважно склоподібної структури. Після його тонкого помелу отримують в'яжучий, що володіє гідравлічної активністю, тобто властивістю тверднути у воді. Гранульовані основні доменні шлаки можуть використовуватися для отримання активованого в'яжучого, на базі якого виготовляють активований бетон [10].

Найвигідніший напрям зараз - це використання шлаку, як компонент для різних будівельних матеріалів. Воно також має великі перспективи, а ще призводить до заощадження ресурсів, так як шлак є відходом виробництва. А використовуючи відходи в справу, принесе велику вигоду.

4. Опис практичної частини

4.1 Підготовка суміші

4.1 Підготовка суміші

Технологія отримання пресованої цегли на основі техногенних продуктів в лабораторних умовах починається з написання рецептури. Далі слід зважити і змішати компоненти. Для якісної та достовірної перевірки властивостей нами були використані 3 зразка, різні за процентним вмістом вихідної сировини. Для отримання пластичної маси всі компоненти повинні бути суворо дозовані відповідно до рецептури. Для цього використовуються ваги з допустимою похибкою вимірювань 0,5%. У таблиці 5 представлена рецептура трьох зразків.

Рисунок 1 — Вихідна сировина

| Зразок | Мелений граншлак | Граншлак | Доломітовий відсів | Вода + ЛСТ |

|---|---|---|---|---|

| 1 | 30% | 30% | 40% | 5 мл |

| 2 | 40% | 20% | 40% | 5 мл |

| 3 | 50% | 10% | 40% | 5 мл |

4.2 Приготування суміші

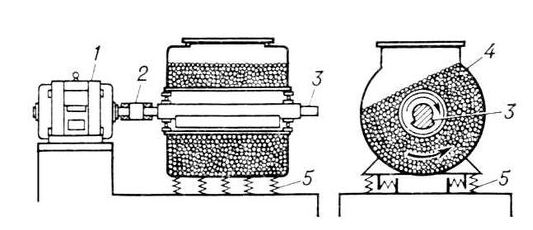

Дозована суміш піддавалася дробленню, за допомогою млина з тілами, що мелють, де також відбувалося ретельне перемішування всіх компонентів для їх активації. Додавалась строго необхідне по рецептурі кількість води (якщо кількість води не буде відповідати рецептом, то на цьому технологічному етапі розчин не буде відповідати певним стандартам, готові вироби не отримають потрібних властивостей). Для отримання гомогенної маси необхідно безперервно перемішувати суміш.

Рисунок 2 — Млин ( 1 - електродвигун, 2 - муфта, 3 - вал, 4 - барабан, 5 - пружина)

4.3 Пресування зразків

На сучасних підприємствах використовується автоматизовані преси, а в лабораторних умовах був використаний ручний прес. Для легкоукладальності суміші, прес-форму змащували ЛСТ. Готовою сумішшю з потрібною консистенцією заповнювали прес-форму і почали процес пресування. Маніпуляцію повторювали для трьох різних зразків. Після того як зразки були відпресованих їх залишали на 24 години на стелажі.

Рисунок 3 – Прес

(анімація: 8 кадрів, 11 циклів повторення, 136 кілобайт)

4.4 Пропарювання готових зразків

Виготовлення цегли далі полягає в пропарюванні отриманого після пресування сирцю. У процесі пропарювання готові вироби набирають до 70% своєї марочної міцності. На цій стадії була використана спеціальна пропарювальна камера, куди на піддонах відправлялися сформовані зразки. Нами були обрані різні проміжки часу: 2, 4 і 6 годин. Витримувалися при температурі 70 - 75 С. Після пропарені вироби були отпралени на допарку для поступового зниження температури, протягом 1 години при температурі 45 С. Після закінчення стадії допаріванія вироби відстоювалися при кімнатній температурі 3 дні.

Дослідження зразків на властивостіПрактична частина ще не закінчена, виготовлено достатня кількість зразків для проведення дослідів. На даному етапі магістерської роботи досліджуються властивості на міцность зразків. Далі зразки будуть дослідженні випробуванням на стиск, стирання, морозостійкість і водопоглинання.

Можна відзначити, що в залежності від процентного вмісту вихідних компонентів зі збільшенням меленого граншлака в зразку, поліпшується пресову здібність, зразки міцніші, з чіткими ребрами і гладкою поверхнею.

Висновки

Перший етап досліджень показав можливе використання техногенних продуктів ( пил, вівсів,шлак) для получення будівельних матеріалів та виробів.

При написанні реферату магістерська робота ще не завершена. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Техногенні відходи у виробництві будівельних матеріалів [Электронний ресурс]. — Режим доступа: http://www.concrete-union.ru/articles/index.php?ELEMENT_ID=5206 .

- Трубецкой К.Н., Уманец В.Н., Никитин Н.Б. // Комплексное использование минерального сырья. – Екатеринбург. 1987. №12. 18-23 с

- Касимов А.М. Промислові відходи. Проблеми і рішення. Технології та обладнання: навчальний посібник / А.М. Касимов, В.Т. Семенов, А.А. Романовський; під ред. А.М. Касимова. - Харків: ХНАМГ, 2007. - 411 с.

- Вапняні відходи промисловості [Электронний ресурс]. — Режим доступа: http://agro-portal24.ru/agrohimiya/686-belitovaya-muka.html.

- Інвентаризація відходів виробництва «Докучаєвського флюсо-доломітного комбінату». Форма ОТ - 4 від 06.09.95 р № 208.

- Доломіти [Электронний ресурс]. — Режим доступа: https://ru-ecology.info/term/42993/.

- Будівельні матеріали: Довідник / Болдирєв А.С., Золотов П.П., Люсов А.Н. та ін.; Під ред. А.С. Болдирєва, П.П. Золотова. - М .: Стройиздат, 1989. - 567 с.

- Попов Л.Н. Будівельні матеріали та деталі. - М .: Стройиздат, 1986. - 335 с.

- Паращенко О.Д., Шульга А.С., Валешко К.А. Контроль якості будівельних матеріалів. - К .: Будівельник, 1985. - 96 с.

- Пальгунов П.П., Сумарохов М.В. Утилізація відходів / П.П. Пальгунов. - М .: Стройиздат, 1990. - 352 с.