При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2018 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Сущность процесса газификации угля

- 4. Продукты газификации угля

- 5. Анализ типов газогенераторных установок

- 6. Подземная газификация угля

- 6.1 Принцип технологии подземной газификации

- 6.2 Анализ известных способов повышения качества газа

- Выводы

- Список источников

Введение

С развитием общества возрастает потребность в энергии. Для удовлетворения своих потребностей человечество использует энергию, накопленную природой за миллиарды лет. Одним из таких природных источников энергии является уголь.

Уголь – органическое ископаемое, важный и ценный энергоноситель, необходимый для развития многих отраслей промышленности. Угли могут использоваться в качестве энергетического топлива и в качестве сырья для химико-технологической переработки.

Термическая переработка угля позволяет получать ценные продукты для многих отраслей производства. Процессы переработки твердого топлива различаются между собой в зависимости от того, какой продукт является целевым. Процесс, при котором из твердого топлива в качестве целевого продукта получают горючий газ, называется газификацией.

Газификация угля является одной из старейших промышленных технологий. Первое сообщение о получении горючего газа из древесного угля сделал в 1609 году Джон Ван Хельмонт из Брюсселя. Первый патент на способ газификации угля был выдан в 1788 году Роберту Гарднеру. А в 1792 году инженер Вильям Мэрдок, работавший у знаменитого изобретателя парового двигателя Джеймса Уатта, изготовил первый газификатор и начал использовать угольный газ для освещения [1].

До 60-х годов прошлого столетия технология газификации угля в промышленном масштабе активно использовалась во многих странах, так как основным источником энергии был уголь. В ФРГ газификация использовалась с целью получения топливного газа и синтез-газа для химической промышленности. В США до 40-х годов основным потребительским газом был продукт газификации угля. В 1925 г. в США около 12 тыс. установок перерабатывали в газ до 25 млн тонн угля в год [2].

В 50-60-х годах возросло предложение и снизились цены на нефтехимическое сырье, поэтому химическая промышленность и большинство коммунальных газовых заводов вынуждены были перестроиться на газификацию нефти и газового бензина, что позволило упростить производство газа и сделало его экономичнее.

Однако последовал первый нефтяной кризис в начале 70-х, который дал толчок многим странам разрабатывать программы энергетической независимости. С 1973 г. в Европе, особенно в ФРГ, активизировались работы по газификации угля. Усилия были направлены главным образом на развитие таких процессов, как производство синтез-газа, восстановительного газа для производства железа, а также дешевого чистого топлива для промышленности и электроэнергетики. В США была принята программа с многомиллиардным бюджетом по развитию угольных технологий нового поколения.

1. Актуальность темы

Газообразное топливо по сравнению с твердым имеет ряд преимуществ, благодаря которым оно является более предпочтительным для энергетического хозяйства: экологичность, транспортабельность и комфортабельность использования.

В процессе газификации можно получать такие продукты, как:

- синтез-газ, посредством переработки которого получают ценные химические продукты, в том числе моторные топлива;

- горючий газ в качестве заменителя природного газа;

- генераторный газ, применяемый как топливо для энергоустановок.

Энергетические кризисы и перспектива исчерпаемости нефтегазового сырья приводят к необходимости использования альтернативных источников энергии. Многие потребители начинают формировать программы энергоснабжения, ориентированные на локальные источники энергии, чтобы ослабить зависимость от мирового энергетического рынка. Поэтому на сегодняшний день газификация угля представляет особый интерес. Газификация угля как альтернатива нефтегазовым технологиям имеет при этом два главных недостатка: высокая капиталоемкость основных процессов и значительные затраты на очистку газа от вредных примесей.

Современные процессы газификации во многом отличаются технологическими и экологическими показателями по сравнению с 50-60 годами. В то время были известны несколько основных способов газификации. Сейчас же существуют десятки различных вариантов организации процесса. Однако проблема заключается в том, что невозможно разработать один универсальный процесс, который будет использовать разные угли и производить продукцию для отдельных отраслей промышленности, в том числе традиционной и водородной энергетики, металлургии и химического производства. Каждый процесс имеет свою потребительскую нишу, свои недостатки и преимущества. Поэтому наибольшей экономической эффективностью и гибкостью обладают технологии газификации с комбинированным производством нескольких продуктов. Наряду с устоявшимся термином «когенерация» начинают применяться термины «тригенерация» и «квадрогенерация». Это является отражением современной тенденции в области газификации угля.

В качестве комплексного подхода к переработке топлива особо привлекательным процессом является технология подземной газификации угля (ПГУ). Масштабные исследования и развитие подземной газификации угля начались в СССР с 30-х годов. В довоенный период множество исследований и экспериментов проводились на опытных станциях «Подземгаз» в Донбассе и Подмосковье [3]. Конторой «Подземгаз» был разработан первый в мире проект ПГУ промышленного масштаба.

В 50-60-х гг. эксплуатировалось несколько промышленных станций ПГУ. С появлением сибирского природного газа и наступлением эры дешевой нефти процесс ПГУ перестал быть экономически привлекательным, а также для него был характерен ряд серьезных технических затруднений. На территории современной Российской Федерации последняя станция «Подземгаз» в Кузбассе проработала до 90-х годов и была закрыта из-за физического износа оборудования.

В Китае в 2000-х эксплуатировался ряд предприятий ПГУ. Разработка велась комбинированным способом с использованием шахтной подготовки пласта и бурением технологических скважин для дутья и отвода газа [4]. Опытные работы по ПГУ, некоторые из них в промышленном масштабе, в последнее десятилетие проводились в Китае, Австралии, Канаде, Европейском Союзе, США и др.

2. Цель и задачи исследования

Целью исследования является поиск способов интенсификации процесса газификации угля для обеспечения высокой производительности газогенераторных установок и качества продуктов на выходе.

Задачи исследования:

- Изучение теоретических основ газификации угля.

- Изучение существующих технологических схем проведения газификации угля.

- Сравнительный анализ методов газификации в газогенераторных установках и подземных газогенераторах.

- Разработка математической модели, описывающей процесс газификации.

- Анализ перспектив использования генераторного газа.

Объект исследования: технология газификации угля.

Предмет исследования: совершенствование технологии газификации угля.

Научная новизна работы заключается в нахождении возможностей для совершенствования техники газификации угля.

Практическое значение работы заключается в применении полученных результатов для интенсификации процесса газификации, увеличения производительности газификаторов и улучшения качества продуктов.

3. Сущность процесса газификации угля

Газификация представляет собой термохимический процесс переработки твердого топлива в горючие газы в присутствии газифицирующих агентов. При газификации происходит превращение топлива в горючие газы путем неполного окисления кислородом или водяным паром при высокой температуре. Продуктом газификации является горючий газ, содержащий главным образом СО и Н2. Побочными продуктами являются зола, шлак и смола.

Основой процесса газификации является горение, представляющее собой интенсивное экзотермическое окисление твердого топлива. Данный процесс характеризуется окислением углерода до СО. Требуемый температурный уровень при этом поддерживается за счет тепла окислительной реакции и дополнительного подвода извне. При нагревании углей происходит потеря части органической массы в виде паро- и газообразных продуктов.

Можно выделить следующие стадии организации процесса газификации:

- Подача в зону горения топлива и дутья.

- Смешение топлива и дутья.

- Тепловая подготовка топлива и дутья.

- Воспламенение топлива.

- Горение летучих веществ и кокса.

Последняя стадия является ключевой и ее протекание зависит от таких факторов, как: концентрация и давление газов, скорость подвода газов к реакционной поверхности топлива, температура в зоне реакции, подача реагентов, отвод продуктов горения и других факторов.

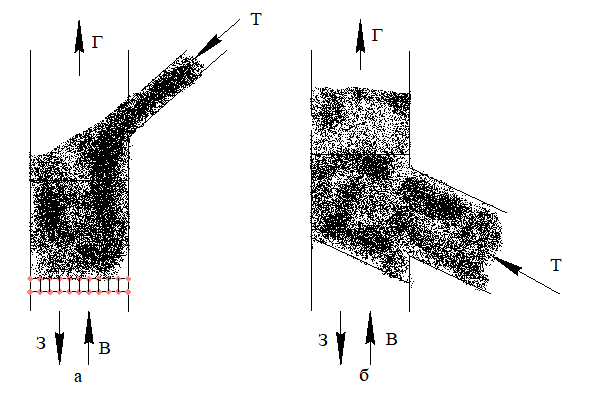

Газификация происходит в газогенераторных установках различных конструкций, зависящих от способа проведения газификации. Термохимический процесс переработки угля в газификаторе представляет собой совокупность зон, где происходит терморазложение угля и выделяются различные газовые вещества, в том числе смолы. Рассмотрим каждую зону на примере газификатора с неподвижным слоем топлива, изображенным на рис.3.1.

В газификаторе с прямым процессом газификации слой угля толщиной 0,6 м и более поддерживается колосниковой решеткой, под которую подается дутье. Шлаки и зола проваливаются вниз через отверстия колосниковой решетки. В зоне горения (окисления) образуется двуокись углерода, которая поднимается и взаимодействует с раскаленным углем, в результате чего образуется зона восстановления, где двуокись углерода восстанавливается до окси углерода. Обе зоны образуют зону газификации. Выше по высоте слоя раскаленный газ отгоняет из угля летучие вещества (зона коксования). В самой верхней части аппарата происходит испарение влаги угля (зона сушки). Получаемый в данном процессе газ содержит смолу.

Рисунок 3.1 – Расположение зон газогенераторного процесса

(анимация: 13 кадров, 138 килобайт)

(а – прямой процесс, б – обращенный процесс, Т - топливо, В - воздух, Г - газ)

В обращенном процессе газификации получают газ, свободный от смолы. Здесь пары смолы, образующиеся в зоне коксования, проходят через зону окисления, где значительная часть их сгорает, а остальная часть паров разлагается в зоне восстановления.

4. Продукты газификации угля

Необходимым условием горения топлива является подача дутья через слой органической массы. В качестве дутья применяют воздух, водяной пар, смесь воздуха с паром и воздух, обогащенный кислородом. В зависимости от вида дутья получают следующие разновидности генераторного газа: воздушный, водяной, смешанный, парокислородный и другие [5].

Воздушный газ. При прохождении воздуха через слой угля происходят следующие реакции:

С + O2 = CO2 + 408,8 кДж/моль;

2С + O2 = 2CO + 246,6 кДж/моль.

Существуют различные мнения по поводу протекания процесса газификации. Согласно редукционной теории газогенераторного процесса [6], образование окиси углерода происходит в два этапа:

С + O2 = CO2;

CO2 + С = 2СО.

Состав газа зависит от его скорости в аппарате. При увеличении скорости газа возрастает содержание окиси углерода в нем. Обычно скорость газа равна 0,1-0,2 м/сек.

Водяной газ. При использовании в качестве дутья водяного пара получают водяной газ, имеющий высокую теплоту сгорания 10,06-11,3 МДж/м3.

Реакции взаимодействия водяного пара с раскаленным углеродом выглядят следующим образом:

С + Н2О = CO + Н2 - 119,9 кДж/моль;

C + 2Н2О = СО2 + 2Н2 - 75,3 кДж/моль.

В результате процесса получают газ с составом: Н2, СО, СО2, Н2О, Н2S. Также в данном газе содержится примерно 0,5-2 % СН4.

Особенностью данного процесса является необходимость разогрева зоны реакции, что осуществляется путем сжигания части газифицируемого угля. Поэтому рабочий цикл газификации состоит двух фаз: 1) подготовительная – осуществляется продувка слоя воздушным дутьем для разогрева угля; 2) рабочая – продувка слоя паром для получения продуктового газа.

Смешанный газ. При подаче паровоздушной смеси в газогенераторе одновременно протекают реакции горения углерода и разложения воды:

2С + О2 + 3,76N2 = 2CO + 3,76N2 + 246,6 кДж/моль;

С + H2O = CO + H2 - 118,9 кДж/моль.

При увеличении доли пара температура в зоне газификации снижается, в связи с чем в газе падает содержание СО, но возрастает доля Н2. Смешанный газ имеет следующий состав: СО – 41 %; Н2 – 20,6 %, N2 – 39,4 % [6]. В зависимости от свойств исходного угля теплота сгорания смешанного газа изменяется в пределах 5,03-6,54 МДж/м3. Данный газ используется в качестве топлива для промышленных печей.

5. Анализ типов газогенераторных установок

Процессы газификации топлива организовываются в зависимости от гидродинамического воздействия на частицы топлива и выделяют следующие типы газификаторов:

- Газификаторы слоевого типа. Дутье в таком аппарате проходит через плотный слой топлива, находящегося на неподвижной или движущейся колосниковой решетке (рис. 5.1). Во избежание потерь от уноса и нарушения устойчивости слоя скорость газа в плотном слое должна быть ниже некоторой критической скорости. Время пребывания частицы топлива в плотном слое ничем не ограничено, вплоть до полного ее выгорания. Для придания слою большей подвижности применяют движущиеся колосниковые решетки и вибраторы, ослабляющие силы сцепления между частицами свободно лежащего слоя.

Рисунок 5.1 – Схемы слоевых газификаторов

(а - противоточная схема; б - прямоточная схема; В - воздух; З - зола; Т - топливо; Г - газ) - Газификаторы с кипящим слоем. При некоторой критической скорости дутья частицы слоя находятся в подвижном состоянии, которое называют кипящим (рис. 5.2). В центре слоя частицы поднимаются вверх, а у стенок опускаются вниз. Дутье подается через колосниковую решетку в таком количестве, чтобы слой топлива, пребывая в кипящем состоянии, находился на пределе устойчивости. Однако вследствие выгорания топлива невозможно избежать уноса частиц. Поэтому в данной схеме существует возможность недожога топлива.

- Газификаторы аэрофонтанного типа. При большем дутье слой может быть в фонтанирующем состоянии, отличающемся от кипящего состояния большей и неравномерной порозностью, а также большими амплитудами витания частиц. При неоднородном фракционном составе топлива аэрофонтанный слой может быть получен в конически расширяющейся камере. Более крупные частицы находятся внизу, при большей скорости газа, а мелкие – вверху, при меньшей скорости газового потока. Сжигание и газификация топлива в фонтанирующем слое сопровождается еще большим уносом мелочи и золы. Применение технологии ожижения частиц слоя связано с весьма крупным недостатком: резко возрастает порозность топлива, т. е. объем пустот в единице объема. Вследствие этого снижается реакционная поверхность топлива в единице объема, растягивается реакционная зона.

- Газификаторы пылевидного типа. При использовании пылевидного топлива и значительной скорости дутья поток газа увлекает за собой частицы топлива; происходит пневмотранспорт топлива. Режим пневмотранспорта осуществляется в прямоточных камерах (факельный процесс) и вихревых топках. При этом порозность еще больше возрастает, а концентрация топлива в единице объема снижается. Сжигание топлива факельным способом осуществляют в камерных топках печей мощных паровых котлов. Для улучшения тепловой подготовки и воспламенения пылевидного топлива воздух делится на два потока: первичный, транспортирующий пылевидное топливо, и вторичный, вводимый в камеру горения. Сжигание топлива в пылевидном виде требует значительных объемов, что обусловлено требованиями полноты сгорания топлива и необходимостью иметь развитую поверхность тепловоспринимающих экранов непосредственно в топке.

6. Подземная газификация угля

6.1 Принцип технологии подземной газификации

Особый интерес представляет технология подземной газификации угля, которая заключается в превращении топлива в горючий газ непосредственно на месте его залегания.

Сущность технологии ПГУ (рис. 6.1) заключается в бурении с поверхности земли вертикальных 2, 3 и наклонных скважин 1 до угольного пласта 8. Скважины соединяются в пласте, создавая огневой штрек 6. Наклонные выработки и огневой штрек ограничивают участок угольного пласта, который называется панелью 4. В дутьевую (нагнетательную) скважину 2 подается воздух. При подаче дутья происходит розжиг угольного пласта и обеспечиваются условия для превращения угля непосредственно в недрах в горючий газ. Произведенный газ выводится по газоотводящим скважинам 3 на земную поверхность.

Рисунок 6.1 – Схема панели ПГУ

6.2 Анализ известных способов повышения качества газа

Как было рассмотрено в п. 4, состав и теплотворная способность продуктового газа зависит от технологических режимов проведения процесса газификации. Технологический режим подразумевает различное количество и состав дутья. Рассмотрим экспериментальные данные опытных станций «Подземгаз» по проведению исследований зависимости состава газа от режимов дутья.

При использовании воздушного дутья (рис. 6.2) основной горючей частью получаемого газа являлся оксид углерода, но большую часть газа занимал негорючий азот. Следовательно, газ на воздушном дутье имеет сравнительно невысокую теплотворную способность [7].

При искусственном обогащении воздуха кислородом теплотворная способность газа увеличивалась, так как росло содержание оксида углерода и водорода, а содержание азота снижалось. Таким образом, изменение содержания кислорода в дутье является регулятором теплоты сгорания газа.

Значительный интерес в плане получения ценного технологического газа представляют опыты, проведенные на Горловской опытной станции (Донбасс). Их сущность заключалась в следующем: режим дутья состоял из периодического чередования дутьевого и бездутьевого периодов.

Было выявлено, что с прекращением подачи дутья газ продолжает вырабатываться в течение довольно длительного промежутка времени и имеет более высокую теплоту сгорания, чем газ при дутьевом периоде. Количество такого газа постепенно снижается, но качество его непрерывно растет за счет возрастания содержания водорода. Бездутьевой период (рис. 6.2) характеризуется систематическим нарастанием содержания водорода в газе, концентрация которого может достигать до 60 %, содержание оксида углерода падает, снижается содержание азота. При последующем периоде дутья показатели меняются, резко снижается водород, резко растет азот, увеличивается содержание оксида углерода, увеличивается выход газа [8].

Рисунок 6.2 – Состав газа ПГУ при различных режимах дутья

При дальнейшем изучении этого явления оказалось, что состав газа, получаемого при остановке дутья, зависит от состава и продолжительности дутья до момента остановки. Регулируя содержание кислорода в дутье и длительность дутья, удавалось при последующем бездутьевом периоде получать газ с высокой теплотой сгорания. В результате работы на двухцикличном режиме во время дутьевого периода получался энергетический газ, пригодный для различных энергетических целей, во время бездутьевого режима – технологический газ, который может быть использован в качестве технологического сырья для синтетических и других производств.

Выводы

Переработка угля методом газификации является актуальной темой на сегодняшний день. Наблюдается тенденция заинтересованности и перехода на технологию газификации угля большинства стран и регионов, имеющих большие запасы этого природного ископаемого. Переход обусловлен стремлением потребителей быть независимыми от колебаний мирового энергетического рынка и использовать местные энергетические ресурсы.

Газификация угля позволяет получать ценный газ, который можно использовать не только как энергетическое, но и технологическое сырье для производства метанола, диметилового эфира, для выделения водорода, для использования в качестве восстановителя в металлургических процессах.

Интенсификация процесса в газогенераторных установках зависит от конструктивных решений и ряда технологических факторов, одними из которых являются: температурный режим реакционного объема, изменение реакционной поверхности реагирующих частиц, величина скорости потока газа, проведение процесса под давлением.

Метод подземной газификации является перспективным направлением комплексной переработки угольных пластов. Сравнительный анализ двух методов показывает, что газификация в подземных газогенераторах исключает шахтный труд, исключает необходимость конструирования наземных газогенераторов, позволяет перерабатывать пласты со сложными горно-геологическими условиями залегания, а также перерабатывать низкосортные виды топлива. Газификация в наземных газогенераторах имеет большой плюс в том, что этот процесс возможно контролировать, что при подземной газификации крайне затруднительно. Подземная газификация имеет и существенные технические недостатки. К ним можно отнести сложность буровых работ, трудности водоотвода, утечки дутья и газа. От решения перечисленных проблем зависит будущее газификации топлива.

Список источников

- Исламов С. Р. Газификация угля: прошлое и будущее / С. Р. Исламов, В. Н. Кочетков, С. Г. Степанов // Уголь. – 2006. - № 8. – С. 69-71

- Шиллинг Г.-Д., Бони Б, Краус У. Газификация угля: Горное дело – сырье – энергия/Пер. с нем. – М.: Недра, 1986. 175 с.

- Чумарина А. В., Голубев А. В. Перспективы развития подземной газификации горючих ископаемых// Материалы VII Региональной конференции «Комплексное использование природных ресурсов» - Донецк, ДонНТУ – 2015.

- Кондырев Б. И. Опыт подземной газификация в Китайской Народной Республике / Кондырев Б. И., Белов А. В. // Горный информационно-аналитический бюллетень (научно-технический журнал). - № 10. – 2005. – С. 286-289.

- Химия и переработка угля/В. Г. Липович, Г. А. Калабин, И. В. Калечиц и др. – М.: Химия, 1988. – 336 с.: ил.

- Каталымов А. В., Кобяков А. И. Переработка твердого топлива:Учебное пособие для вузов. – Калуга: Издательство Н. Бочкаревой. 2003. – 248 с.

- Чумарина А. В., Веретельник С. П., Голубев А. В. Направления конструктивного и технологического совершенствования подземной газификации горючих ископаемых// Материалы Х Международной научной конференции аспирантов и студентов «Охрана окружающей среды и рациональное использование природных ресурсов» - Донецк, ДонНТУ – 2016.

- Нусинов Г. О. Подземная газификация углей/Нусинов Г. О. – Москва: ГОНТИ НКТП СССР, 1938. – 128 с.