Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ ПРЕССОВ

- 2.1 Пресс с электромеханическим приводом

- 2.2 Пресс с гидравлическим приводом

- 2.3 Пресс с пневматическим приводом

- 3. ОБОСНОВАНИЕ РАЗРАБОТКИ ГИДРАВЛИЧЕСКОГО ПРЕССА

- 4. СВОЙСТВА СЫПУЧИХ СМЕСЕЙ

- 5. ОПИСАНИЕ КОНСТРУКЦИИ, ПРИНЦИП РАБОТЫ ПРЕССА

- 6. ОПИСАНИЕ ГИДРАВЛИЧЕСКОЙ СХЕМЫ МАСЛОСТАНЦИИ ПРЕССА

- 7. НАУЧНО-ИССЛЕДОВАТЕЛЬСКАЯ РАБОТА

- Выводы

- Список источников

Введение

В настоящее время ресурсосбережение — одна из приоритетных задач экономики в России и в мире. Это связано, прежде всего, с дефицитом многих видов ресурсов, ростом стоимости их добычи (подготовки), а также серьезными экологическими проблемами. Из-за ограниченности экономических ресурсов наиболее высокие результаты производственной деятельности любого предприятия зависят от рациональности их использования.

Соответственно, приоритетными задачами для специалистов химико-технологического профиля является понижение энергоемкости, энергопотребления промышленных аппаратов и установок при увеличении или сохранении их производственных мощностей.

Осуществление этого возможно за счёт внедрения новых конструктивных решений и использования вторичных ресурсов. Очевидно, комплексное применение всех этих приёмов позволить решить сложившиеся проблемы.

1. Актуальность темы

В настоящее время широкое распространение получают технологии, основанные на применении модифицированных сухих смесей (смеси с модифицирующими химическими добавками), которые за непродолжительный период времени заняли лидирующие позиции в таких видах работ, как брикетирование, гранулирование, облицовочные и отделочные работы.

В условиях растущего потребления и производства модифицированных сухих строительных смесей, росте конкуренции, все более актуальной становится задача повышения эффективности производства при минимальных капитальных вложениях. И какая бы стратегия не была применена для решения поставленной задачи, наиболее важным является обеспечение стабильности свойств смеси при минимальных затратах.

Стабильность свойств смеси определяет, с одной стороны, контроль свойств исходных материалов и своевременная корректировка состава при изменении этих свойств в нормируемом диапазоне, с другой стороны - обеспечение точного воспроизведения лабораторных составов в многотоннажном производстве, что целиком зависит от технологической схемы производства, используемого оборудования и отлаженности режимных параметров его работы.

2. АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ ПРЕССОВ

2.1 Пресс с электромеханическим приводом

Пресс механический используется для обработки металлов и других материалов. Оборудование позволяет выполнять операции штамповки, запрессовки, ковки и т.д. С помощью машин прессуют отходы, изменяют форму деталей, вырезают элементы заданной формы.

Основными составляющими станка являются: станина, поперечина, привод, средства механизации и автоматизации, устройство управления. Алгоритм действия машины состоит в следующем:

- Cовершение возвратно-поступательных движений подвижной части рабочего инструмента при помощи ползуна;

- Крепление неподвижной части станка к столу;

- Помещение заготовки между подвижной и неподвижной частью инструмента;

- Давление частей на обрабатываемую деталь.

Станки могут быть ручными и автоматическими. Ручное оборудование применяется на производстве деталей из листового материала. С помощью таких машин изготавливаются шайбы и перемычки, осуществляется запрессовка и выпрессовка подшипников и втулок, выпрямляют и сгибают детали с заданным режимом. Ручные прессы могут применяться в крупных производственных цехах и бытовых условиях. Достоинства оборудования:

- Широкий ассортимент;

- Возможность оснащения дополнительными приспособлениями для расширения возможностей пресса;

- Простое устройство;

- Низкая стоимость;

- Возможность ремонта.

Автоматические прессы – это сложная промышленная техника. Она обладает следующими преимуществами:

- Сокращает время обработки деталей;

- Снижает потребность в большом количестве рабочего персонала;

- Обладает высокой степенью эффективности;

- Обеспечивает надежность и точность процесса обработки;

- Имеет длительный срок эксплуатации;

- Имеет доступное техническое обслуживание.

Механические прессы могут быть горизонтальными и вертикальными. Преимущество вертикального оборудования состоит в экономичном расходовании электроэнергии, простоте эксплуатации, высоком уровне производительности (большем, чем у горизонтальных станков)[1].

Достоинствами всех типов механических прессов являются: возможность сократить количество отходов на предприятии или в организации, удобство хранения мусора, сокращение расходов на транспортировку в несколько раз, возможность получить прибыль за счет сбыта брикетированных отходов.

2.2 Пресс с гидравлическим приводом

В гидравлических типах пресса величина усилия пресса не зависит от его хода, а также отсутствует жесткая связь между гидропроводом и прессом. Наиболее часто в промышленности используются гидравлические прессы для переработки таких материалов как резина (эластомер) и реактопластов. Данный тип пресса бывает:

- Вертикальным (наиболее частый вид конструкции, главный рабочий цилиндр располагается вверху или внизу пресса);

- Горизонтальным;

- Угловым.

Гидравлические цилиндры бывают двух типов: одноплунжерные и многоплунжерные. Станины пресса конструктивно могут быть представлены колонным или рамным типом. Помимо этого, существует конструкция челюстного пресса. Некоторые прессы гидравлического типа оснащены цилиндром выдавливания, который представляет собой цилиндр для выемки изделия из формы.

Гидравлические пресса, у которых цилиндр располагается внизу, имеют два или более этажей, которые используются для переработки резины в съемных пресс-формах. Данный тип пресса можно классифицировать по способу управления: автоматические, полуавтоматические и имеющие ручное управление[2].

2.3 Пресс с пневматическим приводом

Пневматический привод, подобно гидравлическому, представляет собой своего рода «пневматическую вставку» между приводным двигателем и нагрузкой (машиной или механизмом) и выполняет те же функции, что и механическая передача (редуктор и т. д.). Основное назначение пневмопривода, как и механической передачи, — преобразование механической характеристики приводного двигателя в соответствии с требованиями нагрузки. Обязательными элементами пневмопривода являются компрессор и пневмодвигатель.

В зависимости от характера движения выходного звена пневмодвигателя (штока пневмоцилиндра), и соответственно, характера движения рабочего органа, пневмопривод может быть вращательным или поступательным. Пневмоприводы с поступательным движением получили наибольшее распространение в технике[3].

3. ОБОСНОВАНИЕ РАЗРАБОТКИ ГИДРАВЛИЧЕСКОГО ПРЕССА

В современном мире человек привык для облегчения своего труда использовать различные виды техники. Но кроме различных приборов, которые нашли применение для облегчения домашней работы, в гаражах, мастерских и на дачах используют и инструменты, которые имеют промышленное значение. К таким инструментам относится и гидравлический пресс (рис. 1).

Так же, как и любые бытовые приборы, гидравлический пресс имеет разные модели конструкции. Более простая модель пресса имеет ручное или ножное управление, более сложные и мощные конструкции этого прибора, как правило, имеют электрическое управление.

Рисунок 1 — Гидравлический пресс

Предпосылками для создания подобного механизма послужило открытие закона Паскаля. Однако, впервые применить его смогли только лишь спустя более чем сто лет. Итак, английский изобретатель вместе со своим помощником создал первую в мире гидравлическую машину в конце восемнадцатого века. В то время ее использовали исключительно для выдавливания виноградного сока, пакетирования сена, отжима масла.

В промышленной же области он обрел свою популярность только в середине 19 века, и тогда его стали применять для листовой и объемной штамповки, брикетирования, гранулирования, ковки слитков, гибки и т. д. Затем такие машины получили распространение и в производстве различных изделий из резины, текстолита, фанеры и иных материалов. Первые агрегаты имели довольно внушительные размеры, поэтому использовались только на производстве, сегодня же можно найти и компактные механизмы, применение которых возможно даже в быту[4].

Такое широкое их применение объясняется рядом преимуществ:

- Высокая удельная мощность гидропривода, т. е. установочная мощность, приходящаяся на единицу его массы.

- Относительно просто обеспечивается возможность бесступенчатого регулирования скорости выходного звена гидропривода в широком диапазоне.

- Высокое быстродействие гидропривода. Операции пуска, реверса и останова выполняются гидроприводом значительно быстрее, чем другими приводами.

- Сравнительная простота осуществления технологических операций при заданном режиме, а также возможность простого и надежного предохранения приводящего двигателя и элементов гидропривода от перегрузок.

- Простота преобразования вращательного движения в возвратно-поступательное.

Но очень важно помнить, что работа с гидравлическим прессом выполняется под высоким давлением, поэтому очень важно соблюдать технику безопасности[5].

4. СВОЙСТВА СЫПУЧИХ СМЕСЕЙ

Наиболее распространенными сыпучими материалами, применяемыми в современном строительстве и производстве изделий для строительной отрасли, являются цемент, известь и гипс. Различные виды цемента, изготовляемые в Российской Федерации (портландцемент, гидрофобный, сульфатостойкий и пуццолановый цемент, глиноземный цемент, шлакопортландцемент и др.), значительно отличаются по физико-механическим свойствам, которые влияют на процесс тонкого измельчения, активации и, соответственно, должны учитываться при выборе агрегатов измельчения[6].

На процесс транспортировки и складской переработки влияют характерные свойства сыпучих материалов: размер частиц, плотность, объемная масса, коэффициент внутреннего трения, коэффициенты трения о твердые несущие поверхности, угол естественного откоса, влажность, подвижность и связность частиц, слеживаемость, абразивность.

Чтобы избежать потерь ценных материалов и защитить окружающую среду при погрузочно-разгрузочных и транспортных работах с сыпучим грузом, средства механизации должны быть полностью герметизированы. Средний размер частиц сыпучих материалов — менее 0,1 мм. Поэтому эти грузы легко распыляются.

Относительная подвижность частиц порошкообразных материалов зависит от величины сил сцепления и трения между отдельными частицами, возникающими при их взаимном перемещении. От подвижности частиц материала зависит величина угла α1 наклона к горизонтальной плоскости образующей конуса свободно насыпанного, без падения с высоты, материала.

Для материалов, сцепление которых незначительно или вовсе отсутствует, угол внутреннего трения равен углу естественного откоса: γ=α.

Рисунок 2 — Определение угла естественного откоса

Для порошкообразных материалов со значительным сцеплением образующая поверхности откоса криволинейна, а средний угол естественного откоса больше угла внутреннего трения. Он зависит от метода получения откоса.

Слеживаемость — это свойство сыпучих материалов при длительном хранении или при воздействии вибраций терять подвижность частиц. За исключением сухой золы, все сыпучие строительные материалы относятся к слеживающимся грузам. С повышением влажности материала, а также с увеличением высоты слоя материала слеживаемость возрастает. У абсолютно сухих материалов свойство слеживаемости отсутствует или проявляется слабо. Чтобы предотвратить слеживаемость сыпучего материала, необходимо периодически осуществлять его механическое или аэрационное рыхление, а также перемещать (перекачивать) из одного силоса в другой (например, цемент необходимо перекачивать не реже одного раза в 15 дней).

Абразивность — это свойство сыпучих материалов истирать соприкасающиеся с ними поверхности транспортной установки при их движении относительно друг друга. Однако нельзя оценивать абразивность материала только по износу элементов транспортного оборудования. Интенсивность износа транспортной установки, помимо свойства транспортируемого груза, зависит также от скорости движения частиц материала, от материала, из которого изготовлены детали и трубопровод установки. Значительной истирающей способностью обладают самые массовые строительные материалы — цемент, минеральный порошок, зола, песок. Абразивность этих сыпучих материалов существенно снижает работоспособность отдельных элементов транспортной установки. Особенно сильно изнашиваются поворотные участки трубопроводов (колена) в пневматических транспортных установках нагнетательного действия[7].

5. ОПИСАНИЕ КОНСТРУКЦИИ, ПРИНЦИП РАБОТЫ ПРЕССА

Действие оборудования основано на одном из самых главных законов гидростатики - законе Паскаля, согласно которому «давление в любом месте жидкости (или газа), находящейся в покое, одинаково по всем направлениям и одинаково передается по всему объему». Место под поршнями и соединительной трубкой наполняется жидкостью и прилагается определенное усилие, оказывающее давление на жидкость.

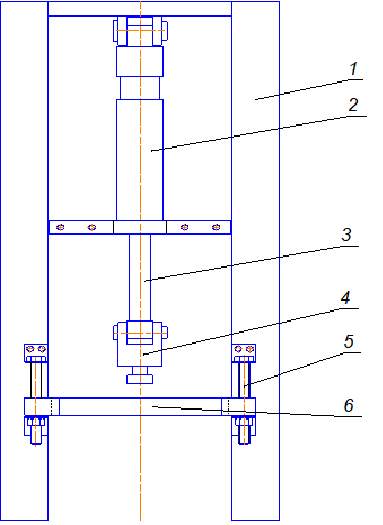

1 — рама; 2 — гидроцилиндр; 3 — шток; 4 — формообразующий инструмент; 5 — регулировочные винты; 6 — стол.

Рисунок 3 — Конструкция гидравлического пресса

Необходимо принимать во внимание, что усилие на штоке при прямом ходе поршня в несколько раз больше, при этом скорость движения штока в несколько раз меньше, по сравнению с обратным ходом — посредством разницы в площадях, к которой прикладывается сила давления жидкости.

При работе гидравлического пресса соблюдается «золотое правило механики» - «сколько выигрывается в силе, столько теряется в расстоянии». Жидкость несжимаемая, при этом рычаг считается абсолютно жестким. Гидравлический пресс – это преобразователь силы. Его удобно использовать, когда требуется получение больших сил. В этом он обладает преимуществом по сравнению с рычажным и винтовым прессом[8].

6. ОПИСАНИЕ ГИДРАВЛИЧЕСКОЙ СХЕМЫ МАСЛОСТАНЦИИ ПРЕССА

На рисунке 4 представлена гидравлическая схема работы рабочего хода поршня гидроцилиндра:

Рисунок 4 — Гидравлическая схема работы пресса

Анимация: 6 кадров, 10 циклов повторения, 29.9 килобайт

Насос подает жидкость высокого давления из маслосборника через фильтр посредством распределительного устройства через четырехходовую пробку в верхнюю полость цилиндра. Вследствие чего поршень вместе со штоком приходят в рабочее состояние. Жидкость из нижней части цилиндра через распределительное устройство поступает на слив в маслосборник. В системе присутствуют вентиль, который регулирует подачу жидкости и предохранительный клапан.

При переключении вентиля, привод переходит в холостой ход.

Во время работы гидроцилиндра в холостом режиме, насос подает жидкость в нижнюю часть цилиндра через распределительное устройство, а из верхней полости жидкость уходит обратно в маслосборник.

7. НАУЧНО-ИССЛЕДОВАТЕЛЬСКАЯ РАБОТА

При совершенствовании оборудования для прессования, необходимо знать компрессионные свойства материала. Возможный путь уменьшения энерго- и ресурсосбережения связан со снижением погрешности при использовании результатов лабораторных испытаний для определения усилия прессования изделий.

Общеизвестно, что при прессовании часть давления теряется из-за трения о стенке матрицы. Поэтому в нижних сечениях давление убывает, практически до нуля.

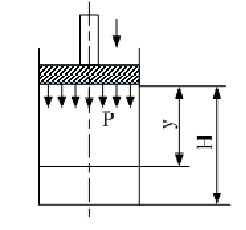

Известное решение для определения среднего по поперечному сечению осевого давления в прессовке (рис. 5) получено с использованием гипотезы плоских сечений[9].

Рисунок 5 — Схема прессования

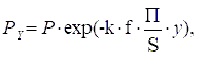

Осевое давление на расстояние y от прессующего устройства определяется по формуле (1):

где Р - давление на поверхности прессующего устройства; k, f - соответственно коэффициент бокового давления и внешнего трения прессуемого материала; П,S - соответственно периметр и площадь поперечного сечения прессовки.

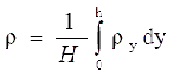

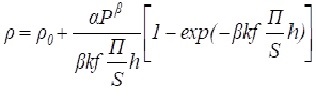

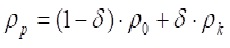

Предполагая, что объемная плотность прессовки одинакова во всех точках заданного поперечного сечения, запишем формулу (2) для определения средней объемной плотности:

где H - высота прессовки; ρУ - плотность тонкого слоя материала при давлении прессования РУ, которая определяется при компрессионных испытаниях.

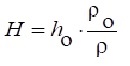

Высота прессовки определяется по формуле 3:

где h0 - начальная высота прессовки; ρ0 –начальная плотность прессуемого материала; ρ - средняя плотность прессовки.

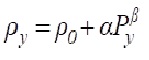

Величина ρy определяется по формуле (4), описывающей результаты компрессионных испытаний прессуемого материала в полном диапазоне давлений от нуля до Рмах , что позволяет повысить точность исследований по сравнению с ранее описанным подходом [10], при котором описание результатов компрессионных испытаний производилось в ограниченном диапазоне давлений:

где α и β - экспериментальные коэффициенты.

После подстановки выражений (4) и (1) в формулу (2) и интегрирования получаем формулу (5), устанавливающую влияние различных факторов на среднюю объемную плотность прессовки :

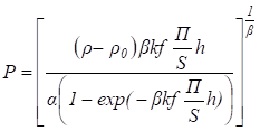

Из формулы (5) после преобразований приходим к формуле (6), устанавливающей влияние различных факторов на давление прессования:

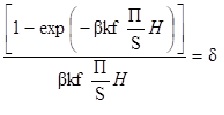

Для упрощения анализа формул (5) и (6) введем в рассмотрение безразмерный параметр δ:

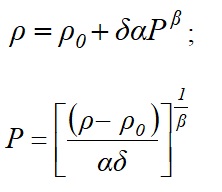

Тогда формулы (5) и (6) примут вид:

Сравнивая формулы (4) и (8), приходим к выводу, что при компрессионных испытаниях δ=1 . Это возможно при (П×H)/S → 0, что приводит к известной необходимости проведения компрессионных испытаний в матрицах, в которых высота прессовки должна быть на порядок меньше диаметра.

Сравнивая выражения формулы (8), записанные для рабочих условий и для условий компрессионных испытаний, приходим к формуле (10), устанавливающей зависимость между плотностями прессовки при компрессионных испытаниях ρk и при рабочих условиях ρp для одинаковых давлений прессования:

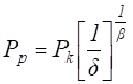

Аналогично, сравнивая выражения формулы (9), записанные для условий компрессионных испытаний и рабочих, находим, что, если , то рабочее давление прессования может быть определено с использованием результатов компрессионных испытаний по формуле (11):

На основании вышеизложенного предлагается следующая последовательность проектирования прессующего устройства c использованием лабораторных компрессионных испытаний:

- Проводятся экспериментальные исследования для определения физико-механических характеристик прессуемого материала.

- Проводятся компрессионные испытания прессуемого материала и определяются коэффициенты α и β формулы (4).

- Уточняются исходные данные (форма и размеры прессовки – П, S, H и средняя плотность прессовки - ρ).

- По формуле h0=hρ/ρ0 определяется начальная высота порции прессуемого материала.

- По формулам (7) и (11) рассчитывается максимальное давление на рабочей поверхности прессующего устройства Р.

- Определяется максимальное усилие прессования F по формуле F=P•S.

ВЫВОДЫ

Таким образом, при выполнении данной работы были проанализированы существующие виды конструкций прессов. Была обоснована разработка гидравлического пресса, рассмотрены свойства сыпучих смесей, описана гидравлическая схема маслостанции пресса, а также было рассмотрено технико-экономической решение при расчете погрешности трения о стенки матрицы для внедрения в производство.

Замечание

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2018 года. Полный текст работы и материалы по теме могут быть полученыу автора или его руководителя после указанной даты.

Список источников

- Пресс механический. Виды и особенности работы[Электронный ресурс]. — Режим доступа: http://specural.com/articles/15/press-mehanicheskiy-vidy-i-osobennosti-raboty.html

- Экснер Р.И. и др. Гидропривод. Основы и компоненты. Перевод с немецкого Бош Рексрот АГ: Эрбах, Германия, 2003. — 322 с.

- Башта Т.М. Гидропривод и гидропневмоавтоматика. — Москва: Машиностроение, 1972. — С. 320.

- Гидравлический пресс [Электронный ресурс]. — Режим доступа: http://www.diagram.com.ua/info/engineering-and-technology/engineering-and-technology112.shtml

- Гидравлический пресс в производстве и быту [Электронный ресурс]. — Режим доступа: http://www.erg74.ru/pages/poleznoe/gidravlicheskij-press-v-proizvodstve-i-bytu/

- Характеристики и свойства сыпучих материалов [Электронный ресурс]. — Режим доступа: http://www.zolcit.ru/information2

- Влияние характеристик и физико-механических свойств сыпучих материалов на их дозирование[Электронный ресурс]. — Режим доступа: http://redcross.pp.ua/xarakteristiki-i-fiziko-mexanicheskie-svojstva-sypuchix-materialov/

- Пресс [Электронный ресурс]. — Режим доступа: http://www.stroitelstvo-new.ru/pressovanie/press.shtml

- Кольман–Иванов Э.Э. Таблетирование в химической промышленности. — М.: Химия, 1976.— 200с.

- Остапенко М.А. Моделирование процессов уплотнения сыпучих и порошковых материалов. В сб.н.тр. ДонГТУ. Серия: Химия и химическая технология. Выпуск 13, Главный редактор. Башков Е.А.: Донецк: ДонГТУ.— 174-178 с.