Реферат по теме выпускной работы

Содержание

- Введение

- 1 Актуальность темы

- 2 Цель и задачи работы, планируемые результаты

- 3 Обзор разработок по теме

- 4 Исследование сушки пастообразных материалов

- 4.1 Аппаратурное оформление сушки пастообразных материалов на примере Донецкого завода химических реактивов

- 4.2 Принцип расчёта теплонасосной установки

- 4.3 Подбор теплового насоса и технико-экономическое обоснование

- Выводы

- Перечень ссылок

Введение

Основой высокого уровня жизни и эффективной экономики страны является рост производства энергоресурсов на душу населения и их рациональное потребление. Россия делит с Францией 5–6 место по потреблению энергоресурсов и находится на 18-м месте по эффективности использования энергии среди стран со сходными климатическими условиями. Впереди расположились страны Европы, а также США и Канада.

На данном этапе развития человечества появилась проблема эффективного использования энергии и внедрения энерго- и ресурсосберегающих технологий, что позволит свести к минимуму проблемы экологического характера, а также обеспечить рост потребности в энергии и энергоносителях. Успешное решение проблемы энерго- и ресурсосбережения возможно только в том случае, если пересмотреть и модернизировать все этапы индустриального метаболизма. Основными этапами являются: производство энергоносителя, его передача и потребление. Часть проблем можно избежать уже на стадии проектирования энергоэкономичных объектов и оборудования.

Особое внимание следует уделить развитию методов и режимов их эксплуатации, а также созданию эффективных инструментов управления энергоресурсами на предприятиях и механизмов стимулирования. По разным оценкам это в 2–5 раз выгоднее, чем строительство новых мощностей по производству тепловой и электрической энергии для тех же целей. Около 90% используемых в настоящее время энергоресурсов составляют невозобновляющиеся (уголь, нефть, природный газ, уран и т.п.) благодаря их высокому энергетическому потенциалу, относительной доступности и целесообразности извлечения; темпы добычи и потребления их обусловливают энергетическую политику. В ТЭК России производится около трети всей промышленной продукции, формируется более 40 % доходной части бюджета, за счет ТЭК обеспечивается более 40 % доходной части бюджета, более половины всех валютных поступлений в страну.

Повышение эффективности использования топливно-энергетических ресурсов и создание необходимых условий для перевода экономики страны на энергосберегающий путь развития — одна из приоритетных задач Энергетической стратегии России до 2020 года.[1]

1 Актуальность темы

Вторичные (побочные) энергоресурсы (ВЭР) — это носители энергии, образующиеся в ходе производства, которые могут быть повторно использованы для получения энергии вне основного технологического процесса.

Необходимость их использования объясняется тем, что коэффициент полезного использования (КПИ) энергоресурсов — главный показатель эффективности производства — не достигает 40%, что свидетельствует о существовании больших ресурсов экономики. Утилизация ВЭР позволяет получить большую экономию топлива и существенно снизить капитальные затраты на создание соответствующих энергосберегающих установок.

Актуальность исследования обоснована мировыми тенденциями повышения эффективности использования топливно-энергетических ресурсов и создания необходимых условий для перевода экономики страны на энергосберегающий путь развития[2].

По оценкам специалистов, потенциал энергосбережения составляет 40–45 % современного энергопотребления в стране, или 360–430 млн т у. т., причем треть этого потенциала экономии имеют отрасли ТЭК, другая треть сосредоточена в энергоемких отраслях промышленности и строительстве, свыше четверти — в жилищно-коммунальном хозяйстве, 6–7 % — на транспорте и 3 % — в сельском хозяйстве.

2 Цель и задачи работы, планируемые результаты

Целью работы является разработка способа реализации, образующихся в процессе сушки пастообразных материалов, вторичных энергоресурсов.

Задачи, решаемые для достижения указанной цели:

- - анализ существующих разработок по проблеме;

- - описание рабочей установки сушки пастообразных материалов;

- - выявление вида ВЭР и его характеристик;

- - предложение по реализации ВЭР;

- - технико-экономическое обоснование технических решений.

Объект исследования: процесс сушки пастообразных материалов.

Предмет исследования: аппаратурное оформление процесса вакуумной сушки цинка двууглекислого.

Научная новизна работы заключается в разработке обоснования аппаратурного оформления процесса сушки пастообразных материалов, обуславливающее использование ВЭР процесса.

Практическое значение работы заключается в использовании результатов работы для снижения энерго-, и материалопотребления при принятии проектных решений и промышленном внедрении теплонасосных установок для использования ВЭР.

3 Обзор разработок по теме

Локальный

В исследовании М. А. Остапенко и Л. М. Галушко приведены сравнительные результаты промышленных исследований сушки цинка углекислого в обогреваемой паром сушилке при атмосферном давлении и под вакуумом. Показано, что при сушке под вакуумом снижение времени сушки составляет 27,3%. Рассмотрена конструкция аппарата для очистки паров от пыли, который устанавливается после сушилки и обеспечивает автоматическое поддержание заданного вакуума в сушилке[3].

Российская Федерация

Вопрос экономии энергетических ресурсов встал остро только в последние годы, т. к. геополитические и общеэкономические условия принуждают РФ к этому. Исследования в области экономии топлива и энергии не имели должного внимания. Это обусловлено рядом причин: соотношение цен в России на электроэнергию и топливо таково, что даже при высоком коэффициенте трансформации теплового насоса всё равно выгоднее остается купить топливо; значительные капитальные затраты на внедрение теплонасосной установки и поддержание её эксплуатационных показателей; срок окупаемости теплового насоса оценивается в годах, что тоже сказывается негативно. Ныне же приняты ряд законодательных актов, направленные на ресурсосбрежение во всех возможных отраслях.

Зарубежье

В статье представлена систематическая классификация методов снижения энергопотребления и стоимости сушилок. Возможности включают снижение удельной нагрузки на испарение и тепловую нагрузку сушильных установок, рекуперацию тепла и более эффективное использование коммунальных систем, включая ТЭЦ (комбинированное тепло и электроэнергию). Сокращение использования энергии приносит соответствующие выгоды для сокращения выбросов и сохранения природных ресурсов. Приводятся некоторые примеры успешного применения технологий минимизации энергии в промышленности[4]

.Энергетические характеристики сушилки и процесс сушки характеризуются различными показателями, такими как объемная скорость испарения, потребление пара, удельное теплопотребление и энергетическая (тепловая) эффективность. Из всех показателей эффективность использования энергии наиболее часто указывается в технических характеристиках. Тщательный анализ доступной информации, включая «Руководство по промышленной сушке», указывает на несогласованность терминологии, определения и интерпретации данных. Таким образом, данные о энергоэффективности значительно различаются и часто противоречат теории сушки и промышленной практике. Чтобы создать общую платформу для решения энергетических проблем, в этой статье представлен краткий обзор наиболее распространенных определений энергоэффективности, а также критический обзор опубликованных данных. Указывается необходимость проведения энергетического аудита и бенчмаркинга. Чтобы устранить недостатки энергоэффективности как сосредоточенного параметра и обеспечить анализ потребления энергии с течением времени (периодическая сушка) или расстояние (непрерывная сушка), предлагаются мгновенные и кумулятивные показатели. Используя эти показатели, изучаются энергетические характеристики отдельных сушилок, и приводятся возможные изменения в конструкции сушилки и рабочих параметрах, чтобы снизить общее потребление энергии[5].

На основе экспериментов представлены и обсуждены вращающаяся сушилка с кипящим слоем и модифицированная спин-флеш-сушилка по отношению к обычной сушилке с кипящим слоем и спин-флэш-сушильнике[6].

4 Исследование сушки пастообразных материалов

4.1 Аппаратурное оформление сушки пастообразных материалов на примере Донецкого завода химических реактивов

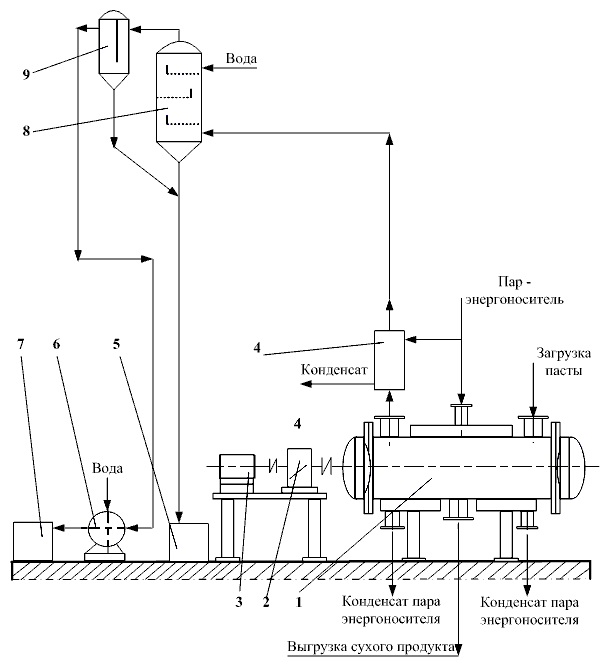

Типовая схема аппаратурного оформления установки для сушки пастообразных материалов с использованием вакуум-гребковой сушилки показана на рисунке 1.

Рисунок 1 — Типовая схема аппаратурного оформления для сушки пастообразных материалов в вакуум-гребковой сушилке

Принцип работы:

Цилиндрический корпус сушилки 1 снабжен рубашкой, в которую подается пар — теплоноситель. Вращение скребков осуществляется электромеханическим приводом, состоящим из редуктора 2 и электродвигателя 3. Корпус сушилки снабжен штуцерами для загрузки пасты, выхода паров сушки и выгрузки сухого продукта. Рубашка корпуса снабжена штуцером для подачи пара и двумя штуцерами для удаления конденсата, образующегося при охлаждении пара.

Пары, выходящие из сушилки, проходят перегреватель 4, назначение которого предотвратить конденсацию паров сушки и возврат влаги в сушилку, проходят барометрический конденсатор 8, где конденсируются, а воздух через каплеотбойник 9 откачивается водокольцевым вакуум-насосом 6. Вода, подаваемая на орошение барометрического конденсатора, стекает в сборник 5. Вода, подаваемая в водокольцевой вакуум-насос, направляется в сборник 7.

Опыт эксплуатации показывает, что схема аппаратурного оформления процесса сушки паст, представленная на рисунке 1, имеет следующие недостатки:

1. Большой унос сухого продукта из рабочей полости корпуса с парами сушки, приводящий к забиванию трубопроводов и вакуумного насоса и частым остановкам. При этом во многих случаях вакуумный насос отключается и сушка осуществляется без использования вакуума, что является экономически не целесообразным, так как приводит к необходимости увеличения времени сушки и, следовательно, — к увеличению расхода пара.

2. Большая энергоемкость процесса, что связано с потерями тепла паров сушки, которые охлаждаются в барометрическом конденсаторе водой.

3. Потери продукта, уносимого в виде пыли из рабочей полости корпуса сушилки.

4. Потери маточного раствора, пары которого конденсируются в барометрическом конденсаторе, а конденсат вместе с охлаждающей водой сбрасывается в канализацию.

5. Большая металлоемкость и громоздкость трубопроводной обвязки сушилки, что связано с наличием барометрического конденсатора, который для обеспечения удаления воды, подаваемой для охлаждения и конденсации паров сушки, располагается на значительной высоте.

Для устранения вышеуказанных недостатков было предложено:

1. После сушилки установить аппарат для улавливания пыли из паров сушки.

2. Перегреватель паров сушки 4 (рис. 1) исключить и вместо него установить испаритель теплового насоса.

3. Исключить барометрический конденсатор, установленный в типовой схеме перед вакуум-насосом.

Схема аппаратурного оформления установки для сушки пастообразных материалов после модернизации показана на рисунке 2.

Рисунок 2 — Схема аппаратурного оформления установки для сушки пастообразных материалов после модернизации

анимация: 16 кадров, 10 циклов повторения, 126 килобайт

Процесс сушки паст после модернизации аппаратурного оформления осуществляется следующим образом:

Пары сушки из рабочей полости корпуса сушилки 1 поступают в центробежно-инерционный аппарат 4 мокрого типа для очистки от уносимой пыли продукта и затем — в межтрубное пространство испарителя 5 теплового насоса, в котором тепло паров сушки отбирается хладагентом, кипящем в трубах испарителя. При охлаждении паров сушки влага конденсируется, а воздух откачивается вакуумным насосом.

В межтрубном пространстве испарителя 5 происходит практически полная конденсация паров сушки, что исключает необходимость установки барометрического конденсатора перед вакуумным насосом.

Шлам из аппарата 4 (вода с растворенной пылью продукта) и конденсат паров сушки, из испарителя 5 стекают в сборник 9, откуда насосом 10 направляются в сборник маточного раствора и затем — в реактор для производства продукта.

Пары кипящего хладагента отсасываются из испарителя 5 компрессором 6, сжимаются, при этом нагреваясь, и направляются в трубное пространство конденсатора 7, где охлаждаются до температуры конденсации химически очищенной водой, проходящей в межтрубном пространстве. Нагретая химически очищенная вода, выходящая из конденсатора 7, используется для производства энергетического пара.

Жидкий хладагент из конденсатора 7 проходит капиллярный редукционный клапан 8 и направляется в трубы испарителя 5. После клапана 8 давление жидкого хладагента резко снижается, что приводит к его закипанию в трубах испарителя за счет тепла паров сушки.

Таким образом, модернизация аппаратурного оформления процесса сушки пастообразных материалов в вакуум-гребковой сушилке позволяет с помощью теплового насоса осуществлять перенос тепла от конденсирующихся в межтрубном пространстве испарителя 5 паров сушки к химически очищенной воде, проходящей через межтрубное пространство конденсатора 7[7].

Почему именно тепловой насос

- По литературным данным величина коэффициента преобразования энергии тепловых насосов составляет 1,5…5,0[8].

- Прибор не сжигает топливо, значит, не образуются вредные окислы типа CO, CO2, NOх, SO2, PbO2. Применяемые же в тепловых насосах хладоны не содержат хлористый углерод и озона и безопасны.

- У тепловых насосов в процессе отопления отсутствуют опасные газы, открытый огонь или вредные смеси. Детали теплового насоса не нагреваются до высоких температур, способных стать причиной пожара. Остановка теплового насоса не приведет к его поломке, им можно смело пользоваться после длительного простоя. Также исключено замерзания жидкостей в компрессоре или других составных частях.

- Простота эксплуатации.

- Широкий спектр применения.

- Все, что нужно для работы — электрическая энергия. Но если ее нет, это тоже не проблема — некоторые модели тепловых насосов могут использовать дизельное топливо или бензин для своей работы.

- Компактность и бесшумность

К недостаткам тепловых насосов, используемых для отопления и горячего водоснабжения, следует отнести большую стоимость установленного оборудования.[9]

4.2 Принцип расчёта теплонасосной установки

ВЭР, как уже было отмечено выше, который предлагается использовать — пары сушки из рабочей полости корпуса.

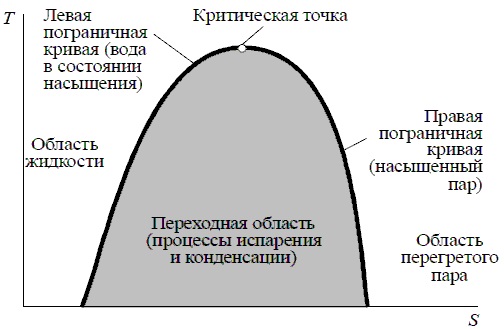

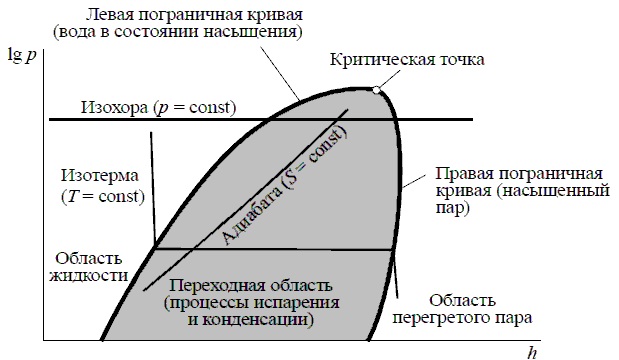

Для анализа работы теплового насоса используются T, S- и p, h- диаграммы (рис. 3, 4).

Рисунок 3 — T, S-диаграмма

Рисунок 4 — p, h-диаграмма

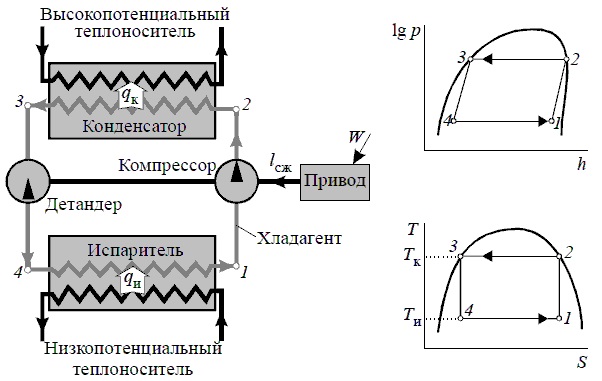

Тепловой насос — это тепловая машина, в которой внешняя работа затрачивается на передачу теплоты. Схема идеального цикла парокомпрессионного теплового насоса представлена на рисунке 5.

Рисунок 5 — Идеальный теплонасосный цикл Карно:

qu — теплота, отдаваемая низкопотенциальным теплоносителем и получаемая хладоагентом при его испарении; qk — теплота, отдаваемая хладагентом при его конденсации и получаемая высокопотенциальным теплоносителем; lсж — работа, необходимая для сжатия хладагента; W — энергия, подведенная к приводу; Tи и Tк — температуры испарения и конденсации

В идеальном теплонасосном цикле Карно осуществляются следующие процессы:

- Процесс 1-2 — обратимый процесс сжатия хладагента в компрессоре.

- Процесс 2-3 — изотермическая конденсация хладагента в конденсаторе и отдача теплоты высокопотенциальному теплоносителю.

- Процесс 3-4 — обратимый процесс расширения хладагента в детандере (устройстве для расширения, обратному компрессору).

- Процесс 4-1 — изотермическое испарение хладагента в испарителе за счёт теплоты, отобранной у холодного теплоносителя.

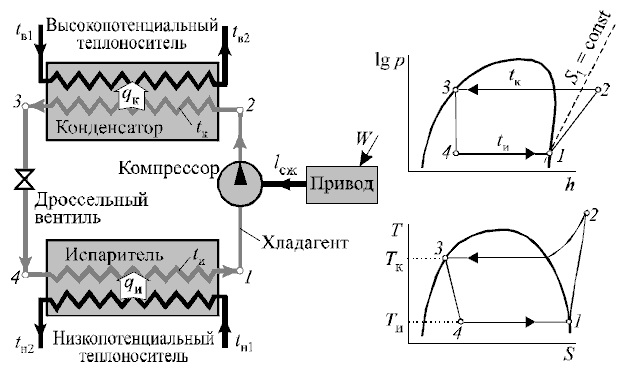

В парокомпрессионном тепловом насосе в отличие от теплонасосного цикла Карно следующие отличия:

1. Вместо детандера используется дроссельный вентиль. Это обусловлено как большой стоимостью первого, так и простотой изготовления и эксплуатации второго.

2. Сжимать технически возможно только газ, потому в компрессор должен поступать пар без примеси жидкости. Сжатие сопровождается потерями энергии и происходит политропно.

3. Потери давления из-за трения в соединительных трубопроводах между конденсатором и дросселем вызывают частичное испарение фреона. Если на вход дросселя поступает парожидкостная смесь, эффективность его работы снижается. Поэтому жидкость после конденсатора дополнительно переохлаждают так, чтобы точка 3 находилась не на линии насыщения, а левее ее. Это также улучшает работу теплового насоса, так как снижает долю пара, поступающего в испаритель, что приводит к меньшему расходу фреона в цикле.

4. В реальных тепловых двигателях нельзя создать условия, при которых их рабочий цикл был бы циклом Карно, так как процессы в них происходят быстрее, чем это необходимо для изотермического процесса, и в то же время не настолько быстрые, чтоб быть адиабатическими (рис.6).

Рисунок 6 — Схема и цикл парокомпрессионного теплового насоса:

tв1, tв2, tн1, tн2 — температуры высокопотенциального и низкопотенциального теплоносителя на входе и выходе

- Процесс 1-2 — необратимый политропный процесс сжатия паров хладагента в компрессоре.

- Процесс 2-3 — изотермическая конденсация хладагента в конденсаторе и отдача теплоты высокопотенциальному теплоносителю.

- Процесс 3-4 — необратимый адиабатический процесс расширения хладагента в дроссельном вентиле.

- Процесс 4-1 — изотермическое испарение хладагента в испарителе за счёт теплоты, отобранной у холодного теплоносителя.

Выбор наиболее оптимальной конструкции теплового насоса требует сравнения множества вариантов по схемам насосов, фреонам, задаваемым температурным перепадам в теплообменниках. Расчет тепловых насосов традиционно проводится с помощью T, S или p, h – диаграмм рабочих тел (фреонов). Целью термодинамического расчета является определение показателей эффективности цикла теплового насоса. В разделе предлагается методика расчета теплонасосных циклов.

Исходными данными для расчета являются:

— тепловая нагрузка Qтн, кВт, или расход низкопотенциального теплоносителя Gн, кг/с;

— температура низкопотенциального теплоносителя (холодной воды, антифриза или рассола) на входе в тепловой насос tн1, °С;

— температура низкопотенциального теплоносителя (холодной воды, антифриза или рассола) после теплового насоса tн2, °С;

— температура высокопотенциального теплоносителя (горячей воды) на входе в тепловой насос tв1, °С;

— температура горячей воды после теплового насоса tв2, °С[10].

4.3 Подбор теплового насоса и технико-экономическое обоснование

Выбираем тепловой насос по имеющимся классификационным категориям:

1) Принцип действия: парокомпрессионный тепловой насос. В парокомпрессионных тепловых насосах подбираются рабочие тела, изменяющие свое агрегатное состояние при необходимых температурах и давлениях. Они поглощают тепло при испарении и отдают при конденсации. Эти процессы образуют изотермы цикла. Главным компонентом теплового насоса является компрессор, сжимающий пар. В качестве рабочего тепла в данных машинах используются хладоны – преимущественно фторхлор содержащие углеводороды, т.н. фреоны.

2) Иcточник низкопотенциального тепла: тепло технологического процесса, а именно паров сушки пастообразного материала.

3) Тип теплообменника: вода — воздух.

4) Принцип взаимодействия рабочих сред: замкнутый цикл.

5) Режим эксплуатации теплового насоса: моновалентный[11].

6)Возможные пути применения отобранного установкой тепла: на поддержание климата заводских помещений (температура, влажность воздуха), в технологический процесс, на нагрев жидкостей (водоснабжение завода).

Технико-экономическая часть вопроса

Эффективность проектируемых машин состоит в первую очередь в том, что их применение обеспечивает экономию материалов, топлива, электроэнергии, труда рабочих.

При разработке проекта реконструкции производства следует произвести расчет:

- а) капитальных затрат на оборудование;

- б) эксплуатационных расходов;

- в) срока окупаемости нового оборудования.

Состав технико-экономической части проекта модернизации оборудования будет зависеть от того, на что направлена модернизация, и потому может проводиться по различным видам затрат. Стоимость оборудования влияет на величину капитальных затрат. Капитальные затраты обычно снижаются при замене оборудования на более производительное, при этом могут быть снижены металлоемкость оборудования и потребность в производственных площадях.

При определении затрат на оборудование следует учитывать расходы, связанные с его доставкой, монтажом и другими видами работ[12].

Выводы

При написании данного реферата магистерская работа еще не завершена.

Окончательное завершение: июнь 2018 года.

Вышеизложенные этапы исследования являются предметом более детального изучения в магистерской диссертации с целью выявления наиболее эффективных расчётных и экономических показателей.

Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Перечень ссылок

- Методы и средства энерго- и ресурсосбережения. Версия 1.0 [Электронный ресурс] : электрон. учеб. пособие / В. В. Стафиевская, А. М. Велентеенко, В. А. Фролов. — Электрон. дан. (6 Мб). — Красноярск : ИПК СФУ, 2008.— (Методы и средства энерго- и ресурсосбережения : УМКД № 10-2007 / рук. творч.)

- Вторичные энергетические ресурсы (ВЭР) [Электронный ресурс]. — Режим доступа к статье: http://greenevolution.ru/enc/wiki/vtorichnye-energeticheskie-resursy-ver/.

- Галушко Л. М., Остапенко М. А. Исследование процесса вакуумной сушки пасты цинка углекислого / Л. М. Галушко, М. А. Остпенко // Сборник научных статей Первых Международных Лыковских научных чтений, посвящённых 105-летию академика А.В. Лыкова "Актуальные проблемы сушки и термовлажностной обработки материалов в различных отраслях промышленности и агропромышленном комплексе". Курск: ЗАО "Университетская книга", 2015.— 485 с.

- Reducing Dryer Energy Use by Process Integration and Pinch Analysis [Электронный ресурс]. — Режим доступа к статье: http://www.tandfonline.com/doi/abs/10.1080/07373930500210572.

- Energy Aspects in Drying [Электронный ресурс]. — Режим доступа к статье: http://www.tandfonline.com/doi/full/10.1081/DRT-120038572.

- Drying of paste-like materials in screw-type spouted-bed and spin-flash dryers [Электронный ресурс]. — Режим доступа к статье: http://www.tandfonline.com/doi/abs/10.1080/07373938908916612.

- Солохин Д. М., Остапенко М. А. Энерго- и ресурсосберегающая модернизация аппаратурного оформления процесса сушки пастообразных материалов / Д. М. Солохин , М. А. Остапенко // Сборник научных работ «Комплексное использование природных ресурсов» — Донецк, ДонНТУ, 2015.— 172 с.

- Германович В., Турилин А. Альтернативные источники энергии и энергосбережение. Практические конструкции по использованию энергии ветра, солнца, воды, земли, биомассы. СПб.: Наука и техника, 2014.— 320 с.

- Тепловые насосы [Электронный ресурс]. — Режим доступа к статье: http://technocool.kz/oborudovanie/kholod/teplovye-nasosy.

- Трубаев П. А., Гришко Б. М. Тепловые насосы: учеб. пособие / П. А. Трубаев, Б. М. Гришко. — Белгород: Изд-во БГТУ, 2010.— 143 с.

- Классификация тепловых насосов [Электронный ресурс]. — Режим доступа к статье: http://vantubo-service.ru/company/30-produktsiya/teplovye-nasosy/59-klassifikacziya-teplovyx-nasosov.

- Альперт Л. З. Основы проектирования химических установок: Учеб. пособие для учащихся химико-механич. спец. техникумов. — 4-е изд., перераб. и доп.— М.: Высш. шк., 1989.— 304 с.; ил.