Зміст

Вступ

Стаціонарна система спільно з програмним забезпеченням здійснює збір, обробку, зберігання та оцінку всіх результатів вимірювань. Її застосування також забезпечує багатофункціональний моніторинг і комплексну діагностику технічного стану основного прокатного обладнання. На зарубіжному ринку зараз пропонується цілий ряд аналогічних систем, що використовують різні методи оцінки технічного стану механізмів.[1]

Актуальність теми

Одним з етапів використання засобів технічного діагностування при контролі фактичного стану механічного обладнання є застосування стаціонарних систем [1 ... 5]. Забезпечення безперервного спостереження за технічним станом механізмів, отримання даних про параметрах вібрації в точках недоступних для вимірювання під час технологічного процесу - основні функції стаціонарних систем вібраційного контролю. Поряд з енергетичними, дані системи все ширше застосовуються для діагностування металургійних машин.

Мета і завдання дослідження

Метою є, розробити систему стаціонарної діагностики за роботою шестеренних клітей і редукторів ліній головних приводів клітей стану. Система повинна дозволяти об'єктивно оцінювати технічний стан підшипників рідинного тертя редукторів і шестеренних клітей, визначати найбільш ймовірні причини тих чи інших відхилень у роботі, прогнозувати і попереджати відмови в роботі обладнання.

Огляд досліджень і розробок

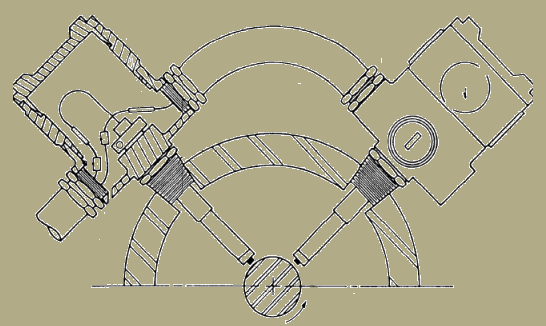

Одним з перших механічних сигналізаторів про неприпустимий рівень вібрації була монета, поставлена на ребро. Установка рухомого елемента на пружному елементі дозволяло забезпечити сигналізацію про високі параметрах вібрації. Параметри вібрації впливають на зусилля при зачепленні евольвенти профілю шестерні показано на рис 1.

Малюнок 1 – Зачеплення евольвенти профілю шестерні(Анімація: 30 кадрів, циклів повторення - нескінченно, розмір 137 Кб)

У деяких конструкціях механізмів як сигналізаторів використовуються елементи з частотою Резо-Нансі, що відповідає частоті найбільш ймовірного пошкодження. Використання проксіметров і пьезо-електричних датчиків при вимірі параметрів вібрації дозволило створити одноканальні аналогові системи вібраційного захисту. Одноканальні електронні вібраційні вимикачі виконують попередження про підвищення одного або декількох параметрів вібрації до небезпечного (заданого) рівня. Контрольованим параметром в таких системах є: СКЗ віброшвидкості (мал.1), пікове значення віброперемещенія (мал.2), СКЗ віброприскорення, параметри стану підшипників кочення. Попереджувальний сигнал видається після реалізації певної кількості перевищень заданого рівня, включається звукова або світлова сигналізація, можлива примусова зупинка обладнання.

Малюнок 2 – Вимірювальний блок VIBROCONTROL 868

Малюнок 3 – Установка проксіметров для контролю переміщення вала

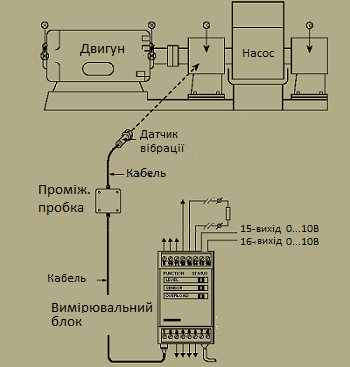

Типова конфігурація системи одноканальній захисту включає один або два датчика і електронний модуль (система VIBROCONTROL тисячу, система VIBROCONTROL 1100 та ін.).[2]

Сигнал від датчика перетворюється в параметр контролю, пристрій порівнює виміряне значення до встановлених обмежень і при необхідності включає реле зовнішнього управління. Є можливість налаштування двох меж попереджувальних сигналів. Регульоване час затримки реле запобігає помилкові спрацьовування. Можливе використання датчиків для вимірювання абсолютної або відносної вібрації, контролю осьового положення вала. Надійність роботи залежить від якості технічного обслуговування комутуючого устаткування, метрологічного супроводу датчиків і інтенсивності використання інформації.(мал.3)

Малюнок 4 – Одноканальна система контролю

При одночасному контролі декількох взаємодоповнюючих параметрів використовують блоковий принцип, заснований на єдиної елементної бази і конструкторському вирішенні. Найбільш характерно дане побудова для механізмів роторного типу. Контрольовані діагностичні параметри: параметри вібрації корпусів підшипників, биття вала, орбіта руху вала, частота обертання, температура мастильного матеріалу. Сигналізує система вбудованого контролю передбачає участь оператора і додатковий спектральний аналіз для точної постановки діагнозу. Вимірювальні блоки є незалежними один від одного пристроями. Кожен блок індивідуально програмується. Вимірювальний і сигналізує блоки здійснюють порівняння виміряних значень з запрограмованими. На підставі даного порівняння видається колірний код стану (зелений, жовтий, червоний) і формується сигнал тривоги для включення зовнішніх пристроїв тривоги або відключення механізму.[3]

Якщо кількість точок зростає, їх контроль одноманітний і виконується за певною програмою, найбільш доцільним є поєднання вимірювальної (датчики, лінії зв'язку, підсилювачі), комутаційної (проміжні блоки зв'язку) і обчислювальної (персональний комп'ютер) систем. За цією системою побудовано практично всі системи вібраційного контролю.

Система складається з датчиків, що встановлюються на контрольованих вузлах устаткування, з'єднаних кабельними трасами з блоками комутації, що встановлюються, як правило, в безпосередній близькості від контрольованого обладнання. До складу блоку комутації входить одноплатний комп'ютер, апаратні засоби комутації та цифрової обробки сигналів, а також програмне забезпечення для вимірювань, визначення технічного стану і вибору пріоритету опитування контрольованого вузла в залежності від технічного стану.[4]

Інформація від блоків комутації по локальній промислової мережі Ethernet надходить на центральний комп'ютер, який розташовується в приміщенні оператора. Комп'ютер виконує функції відображення і зберігання діагностичної інформації, прогнозування технічного стану контрольованих вузлів, контролю стану вимірювальних трактів, внутрішньої і зовнішньої мереж, створення звітів і виконання завдань оператора. Оператор в будь-який момент часу може перервати виконання автоматичних операцій і дати завдання на позачергове вимірювання контрольованого вузла. Інформація з стаціонарної системи технічного діагностування може передаватися в будь-яку мережу підприємства.

Збір і аналіз даних, інтелектуальний опитування каналів, параметричну фільтрація, діагностичні курсори і т.д., спрямовані на підвищення достовірності діагностування. Використання при аналізі комплексної інформації про вібраційному стані обладнання, температурі підшипникових вузлів, частоті обертання, споживаної потужності, а також ряду інших параметрів, одержуваних із заводської АСУ ТП, в значній мірі розширюють функціональні можливості комплексу. Функції передачі даних на віддалені робочі місця по локальній заводської мережі, гнучка система автоматизованого документообігу, можливість оперативного доступу до поточної і архівної інформації роблять комплекс ефективним елементом єдиної системи управління. У одноканальних системах існує наступне обмеження в залежності від режиму роботи і вимірюваного значення цикл вимірювання складає 0,25 секунд при роботі з одним каналом вимірювання і 6 ... 20 секунд для двох каналів. Збільшення кількості датчиків збільшує період опитування і стаціонарні системи вібраційного контролю перестають бути системами безперервного контролю. З досвіду практичних робіт на різних видах обладнання слід, що для роторного обладнання не потрібні дорогі системи з функціями паралельного опитування каналів і захисту в режимі реального часу. Найбільш оптимальним рішенням по співвідношенню «ціна - функціональність - достовірність діагностики» для ефективного вирішення завдань моніторингу і оцінки технічного стану в цьому випадку є системи з послідовним опитуванням каналів, що забезпечують періодичність збору даних 15 - 20 хвилин. Передбачається, що протягом якогось періоду часу, що визначає періодичність вимірювань, виникнення аварійної ситуації вкрай малоймовірно. Однак це припущення в переважній більшості випадків не є обґрунтованим. Іноді виникає необхідність фіксації одноразового механічного удару в спектрі вібрації (наприклад, при обриві клапана у компресора, лопатки у турбіни і т. Д.). У даних системах контроль загального рівня вібрації доповнюється аналізом спектрів механічних коливань, що розширює функції контролю і дозволяє діагностувати підшипники кочення, вали, зубчасті передачі та ін. Ряд науково-практичних досліджень, вказує на високу інформативність додаткових режимних характеристик, таких як температура, струм , частота обертання і т.д. Можливість контролю широкого переліку додаткових «невібраціонних» величин дозволяє отримати додаткову інформацію про поточний стан контрольованого обладнання, що підвищує ефективність роботи стаціонарних систем. Сучасна стаціонарна система повинна забезпечувати можливість підключення різних видів датчиків з різними вихідними інтерфейсами і отримання інформації безпосередньо з АСУ ТП на апаратному або програмному рівні. Можливість використання цифрових технологій дозволяє реалізувати в системі COMPASS, розробленої фірмою «Брюль і К'ер» контроль діагностичних (вібрація, температура) і технологічних (витрата, тиск) параметрів. З'являється можливість постійного контролю, запам'ятовування, відстеження тенденцій у розвитку практично необмеженого числа параметрів, що є інформаційною основою процесу управління технологічним процесом.

Состав систем остается неизменным с 90-х годов и включает элементы[5]

Системи стаціонарного контролю за своєю структурою практично ідентичні. Конфігурація вимірювальних блоків включає: датчики, засоби. [6]

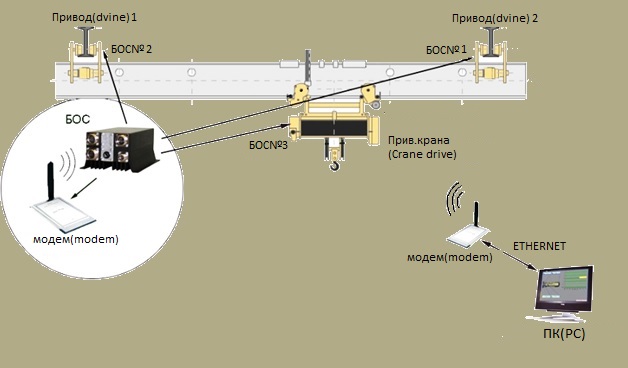

Додатково вимірювальні блоки можуть мати контрольні виходи для підключення переносних приладів. Програмне забезпечення, що використовується системою, зберігає, візуалізує і оцінює результати вимірювань. Здійснюється зв'язок з переносними приладами-збирачами інформації. Одним із запропонованих рішень є бездротовий зв'язок датчиків з системою контролю (рис. 4). Бездротовий введення даних через Bluetooth дозволяє реалізувати дослідження рухомих і обертових об'єктів. Однак для промислових підприємств наявність паралельних радіоканалів може привести до збоїв в роботі обладнання, а передача даних по одному каналу не забезпечує необхідної швидкості передачі інформації. Накопичення даних в проміжних модулях призводить до знецінення оперативності використання параметрів вібрації.

Малюнок 4 – Структура бездротової системи

Конфігурація даних систем найбільш пристосована для роботи з механічними пристроями, що працюють в тривалому режимі[7]. Видається неможливим виділити особливі переваги однієї з систем. Складність побудови системи моніторингу полягає у виборі і використанні діагностичної інформації. Ця функція перекладається на споживача продукції. Проведений аналіз свідчить про значні можливості стаціонарних систем контролю і відсутність завдань, що вирішуються системами. Для захисту устаткування зазвичай досить використовувати загальні рівні віброшвидкості, віброприскорення або віброперемещенія в стандартних або призначених для користувача смугах частот. У завданнях захисту обладнання з лопатковим апаратом (турбін та компресорів) може знадобитися контроль вектора вібрації. При виявленні причин підвищеної вібрації димососів, вентиляторів, насосів і т.д. досить використовувати спектральний аналіз вібрації. Для цього система повинна забезпечувати розрахунок прямих спектрів віброшвидкості і віброприскорення в діапазонах частот з роздільною здатністю від 6400 ліній. При діагностуванні багатоступеневих редукторів, додатково потрібно ряд спеціальних вимірів - тимчасових реалізацій етапів розгону, гальмування, реверсування і ін.

Висновки

Використання стаціонарної системи контролю для захисту обладнання від перевищення нормативних параметрів роботи обгрунтовано: в разі недоступності обладнання для огляду, багатофакторної залежності технічного стану та необхідності постійного контролю параметрів стану. Підвищена надійність системи досягається за рахунок: самодіагностики, буферизації даних в разі збою комп'ютера, розподілу обчислювальних потужностей, захисту від несанкціонованого доступу. Раціональним слід визнати дворівневий вібраційний контроль: вимірювання загального рівня вібрації і тимчасового сигналу будь-якої тривалості; детальне діагностування контрольованих вузлів; спектральний аналіз. Успішна діагностика неможлива без використання спеціалізованого програмного забезпечення з функціями автоматизованого аналізу і обробки даних, так званого «експертного» модуля, який дозволяє в автоматичному режимі проводити фільтрацію і класифікацію даних, а також розраховувати основні частоти несправностей, аналізувати тренди і на підставі закладених діагностичних моделей видавати висновки про поточний стан обладнання і наявності розвиваються дефектів. Необхідна спільна робота фахівців служби діагностування, що використовують дані стаціонарних систем вібраційного контролю, з ремонтної службою ділянки, цеху, підприємства, як основного споживача інформації про технічний стан. Наявне програмне забезпечення повинно бути модернізовано з урахуванням даних потреб. Потрібно дооснащення встановленого програмного пакета модулями ремонтів (ремонтним журналом) і автоматизованої діагностики. Особливості металургійного виробництва накладають жорсткі вимоги до надійності стаціонарної системи вібродіагностики через необхідність роботи обладнання в умовах підвищеної вологості, запиленості, високих температур, ударних навантажень і істотних електромагнітних полів. Висока вартість, великі обсяги невикористаної інформації, витрати на підтримку в працездатному стані і високий рівень кваліфікації фахівців обмежують обсяг ис-користування стаціонарних систем.

Висновок

Визначено мету і завдання магістерської роботи. Для розробки програмного комплексу автоматизації формування навантаження кафедри було прийнято рішення використовувати систему підтримки прийняття рішень, засновану на штучній нейронній мережі. Проведено огляд подібних розробок, який показав, що технології штучного інтелекту раніше не застосовувалися для вирішення завдання формування навантаження.

Список літератури

Важное замечание

При написанні даного реферату-огляду по темі, магістерська робота ще не завершена. Захист роботи відбудеться влітку 2018 року, повний текст можна буде отримати у автора або керівника після її захисту.