Содержание

Введение

Стационарная система совместно с программным обеспечением осуществляет сбор, обработку, хранение и оценку всех результатов измерений. Ее применение также обеспечивает многофункциональный мониторинг и комплексную диагностику технического состояния основного прокатного оборудования. На зарубежном рынке сейчас предлагается целый ряд аналогичных систем, использующих различные методы оценки технического состояния механизмов.[1]

Актуальность темы

Одним из этапов использования средств технического диагностирование при контроле фактического состояния механического оборудования является применение стационарных систем [1…5]. Обеспечение непрерывного наблюдения за техническим состоянием механизмов, получение данных о параметрах вибрации в точках недоступных для измерения во время технологического процесса – основные функции стационарных систем вибрационного контроля. Наряду с энергетическими, данные системы всё шире применяются для диагностирования металлургических машин.

Цель и задачи исследования

Целью является, разработать систему стационарной диагностики за работой шестеренных клетей и редукторов линий главных приводов клетей стана. Система должна позволять объективно оценивать техническое состояние подшипников жидкостного трения редукторов и шестеренных клетей, определять наиболее вероятные причины тех или иных отклонений в работе, прогнозировать и предупреждать отказы в работе оборудования.

Обзор исследований и разработок

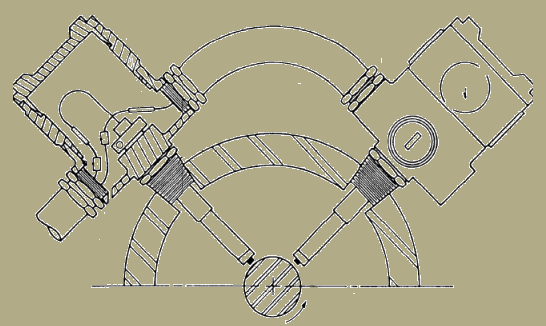

Одним из первых механических сигнализаторов о недопустимом уровне вибрации была монета, поставленная на ребро. Установка подвижного элемента на упругом элементе позволяло обеспечить сигнализацию о высоких параметрах вибрации. Параметры вибрации влияют на усилие при зацеплении эвольвенты профиля шестерни показано на рис 1.

Рисунок 1 – Зацепление эвольвенты профиля шестерни (анимация: 30 кадров, циклов повторения – бесконечно, размер 137 Кб)

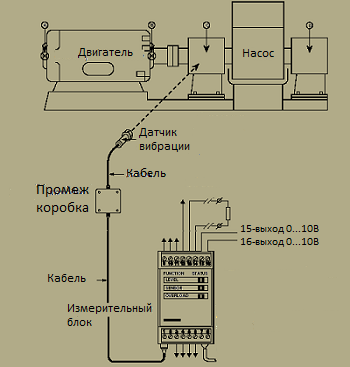

В некоторых конструкциях механизмов в качестве сигнализаторов используются элементы с частотой резонанса, соответствующей частоте наиболее вероятного повреждения. Использование проксиметров и пьезоэлектрических датчиков при измерении параметров вибрации позволило создать одноканальные аналоговые системы вибрационной защиты. Одноканальные электронные вибрационные выключатели выполняют предупреждение о повышении одного или нескольких параметров вибрации до опасного (заданного) уровня. Контролируемым параметром в таких системах является: СКЗ виброскорости (рис.1), пиковое значение виброперемещения (рис.2), СКЗ виброускорения, параметры состояния подшипников качения. Предупреждающий сигнал выдаётся после реализации определённого количества превышений заданного уровня, включается звуковая или световая сигнализация, возможна принудительная остановка оборудования.

Рисунок 2 – Измерительный блок VIBROCONTROL 868

Рисунок 3 – Установка проксиметров для контроля перемещения вала

Типичная конфигурация системы одноканальной защиты включает один или два датчика и электронный модуль (система VIBROCONTROL 1000, система VIBROCONTROL 1100 и др.).[2]

Сигнал от датчика преобразуется в параметр контроля, устройство сравнивает измеренное значение с установленными ограничениями и при необходимости включает реле внешнего управления. Имеется возможность настройки двух пределов предупредительных сигналов. Регулируемое время задержки реле предотвращает ложные срабатывания. Возможно использование датчиков для измерения абсолютной или относительной вибрации, контроля осевого положения вала. Надёжность работы зависит от качества технического обслуживания коммутирующего оборудования, метрологического сопровождения датчиков и интенсивности использования информации.(рис.3)

Рисунок 4 – Одноканальная система контроля

При одновременном контроле нескольких взаимодополняющих параметров используют блочный принцип, основанный на единой элементной базе и конструкторском решении. Наиболее характерно данное построение для механизмов роторного типа. Контролируемые диагностические параметры: параметры вибрации корпусов подшипников, биения вала, орбита движения вала, частота вращения, температура смазочного материала. Сигнализирующая система встроенного контроля предполагает участие оператора и дополнительный спектральный анализ для точной постановки диагноза. Измерительные блоки являются независимыми друг от друга устройствами. Каждый блок индивидуально программируется. Измерительный и сигнализирующий блоки осуществляют сравнение измеренных значений с запрограммированными. На основании данного сравнения выдается цветовой код состояния (зеленый, желтый, красный) и формируется сигнал тревоги для включения внешних устройств тревоги или отключения механизма.[3]

Если количество точек возрастает, их контроль однотипен и выполняется по определённой программе, наиболее целесообразным является соединение измерительной (датчики, линии связи, предусилители), коммутационной (промежуточные блоки связи) и вычислительной (персональный компьютер) систем. По данной системе построены практически все системы вибрационного контроля.

Система состоит из датчиков, устанавливаемых на контролируемых узлах оборудования, соединенных кабельными трассами с блоками коммутации, устанавливаемых, как правило, в непосредственной близости от контролируемого оборудования. В состав блока коммутации входит одноплатный компьютер, аппаратные средства коммутации и цифровой обработки сигналов, а также программное обеспечение для измерений, определения технического состояния и выбора приоритета опроса контролируемого узла в зависимости от технического состояния.[4]

Информация от блоков коммутации по локальной промышленной сети Ethernet поступает на центральный компьютер, который располагается в помещении оператора. Компьютер выполняет функции отображения и хранения диагностической информации, прогнозирования технического состояния контролируемых узлов, контроля состояния измерительных трактов, внутренней и внешней сетей, создания отчётов и выполнения заданий оператора. Оператор в любой момент времени может прервать выполнение автоматических операций и дать задание на внеочередное измерение контролируемого узла. Информация из стационарной системы технического диагностирования может передаваться в любую сеть предприятия.

Сбор и анализ данных, интеллектуальный опрос каналов, параметрическая фильтрация, диагностические курсоры и т.д., направлены на повышение достоверности диагностирования. Использование при анализе комплексной информации о вибрационном состоянии оборудования, температуре подшипниковых узлов, частоте вращения, потребляемой мощности, а также ряда других параметров, получаемых из заводской АСУ ТП, в значительной степени расширяют функциональные возможности комплекса. Функции передачи данных на удаленные рабочие места по локальной заводской сети, гибкая система автоматизированного документооборота, возможность оперативного доступа к текущей и архивной информации делают комплекс эффективным элементом единой системы управления. В одноканальных системах существует следующее ограничение в зависимости от режима работы и измеряемого значения цикл измерения составляет 0,25 секунд при работе с одним каналом измерения и 6…20 секунд для двух каналов. Увеличение количества датчиков увеличивает период опроса и стационарные системы вибрационного контроля перестают быть системами непрерывного контроля. Из опыта практических работ на различных видах оборудования следует, что для роторного оборудования не требуются дорогостоящие системы с функциями параллельного опроса каналов и защиты в режиме реального времени. Наиболее оптимальным решением по соотношению «цена – функциональность – достоверность диагностики» для эффективного решения задач мониторинга и оценки технического состояния в этом случае являются системы с последовательным опросом каналов, обеспечивающие периодичность сбора данных 15 – 20 минут. Предполагается, что в течение какого-то периода времени, определяющего периодичность измерений, возникновение аварийной ситуации крайне маловероятно. Однако это предположение в подавляющем большинстве случаев не является обоснованным. Иногда возникает необходимость фиксации однократного механического удара в спектре вибрации (например, при обрыве клапана у компрессора, лопатки у турбины и т. д.). В данных системах контроль общего уровня вибрации дополняется анализом спектров механических колебаний, что расширяет функции контроля и позволяет диагностировать подшипники качения, валы, зубчатые передачи и др. Ряд научно-практических исследований, указывает на высокую информативность дополнительных режимных характеристик, таких как температура, потребляемый ток, частота вращения и т.д. Возможность контроля широкого перечня дополнительных «не вибрационных» величин позволяет получить дополнительную информацию о текущем состоянии контролируемого оборудования, что повышает эффективность работы стационарных систем. Современная стационарная система должна обеспечивать возможность подключения различных видов датчиков с различными выходными интерфейсами и получение информации непосредственно из АСУ ТП на аппаратном или программном уровне. Возможность использования цифровых технологий позволяет реализовать в системе COMPASS, разработанной фирмой «Брюль и Къер» контроль диагностических (вибрация, температура) и технологических (расход, давление) параметров. Появляется возможность постоянного контроля, запоминания, отслеживания тенденций в развитии практически неограниченного числа параметров, что является информационной основой процесса управления технологическим процессом.

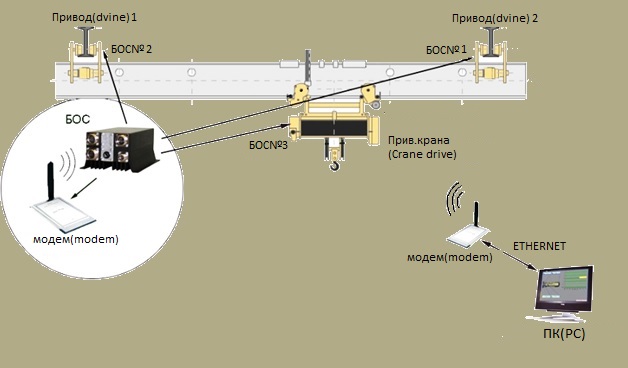

Состав систем остается неизменным с 90-х годов и включает элементы[5]

Системы стационарного контроля по своей структуре практически идентичны. Конфигурация измерительных блоков включает: датчики, средства [6]. Дополнительно измерительные блоки могут иметь контрольные выходы для подключения переносных приборов. Программное обеспечение, используемое системой, сохраняет, визуализирует и оценивает результаты измерений. Осуществляется связь с переносными приборами-сборщиками информации. Одним из предлагаемых решений является беспроводная связь датчиков с системой контроля (рис. 4). Беспроводной ввод данных по каналу Bluetooth позволяет реализовать исследования подвижных и вращающихся объектов. Однако для промышленных предприятий наличие параллельных радиоканалов может привести к сбоям в работе оборудования, а передача данных по одному каналу не обеспечивает необходимой скорости передачи информации. Накопление данных в промежуточных модулях приводит к обесцениванию оперативности использования параметров вибрации.

Рисунок 4 – Структура беспроводной системы

Конфигурация данных систем наиболее приспособлена для работы с механическим оборудованием, работающим в длительном режиме [7]. Представляется возможным выделить особые преимущества одной из систем. Сложность построения системы мониторинга заключается в выборе и использовании диагностической информации. Эта функция перекладывается на потребителя продукции. Проведенный анализ указывает на значительные возможности стационарных систем контроля и отсутствие задач, решаемых системами. Для защиты оборудования обычно достаточно использовать общие уровни виброскорости, виброускорения или виброперемещения в стандартных или пользовательских полосах частот. В задачах защиты оборудования с лопаточным аппаратом (турбин и компрессоров) может потребоваться контроль вектора вибрации. При выявлении причин повышенной вибрации дымососов, вентиляторов, насосов и т.д. достаточно использовать спектральный анализ вибрации. Для этого система должна обеспечивать расчет прямых спектров виброскорости и виброускорения в диапазонах частот с разрешением от 6400 линий. При диагностировании многоступенчатых редукторов, дополнительно требуется ряд специальных замеров – временных реализаций этапов разгона, торможения, реверсирования и др.

Выводы

Использование стационарной системы контроля для защиты оборудования от превышения нормативных параметров работы обосновано: в случае недоступности оборудования для осмотра, многофакторной зависимости технического состояния и необходимости постоянного контроля параметров состояния. Повышенная надёжность системы достигается за счет: само диагностики, буферизации данных в случае сбоя компьютера, распределения вычислительных мощностей, защиты от несанкционированного доступа. Рациональным следует признать двухуровневый вибрационный контроль: измерение общего уровня вибрации и временного сигнала любой длительности; детальное диагностирование контролируемых узлов; спектральный анализ. Успешная диагностика невозможна без использования специализированного программного обеспечения с функциями автоматизированного анализа и обработки данных, так называемого «экспертного» модуля, который позволяет в автоматическом режиме проводить фильтрацию и классификацию данных, а также рассчитывать основные частоты неисправностей, анализировать тренды и на основании заложенных диагностических моделей выдавать заключения о текущем состоянии оборудования и наличии развивающихся дефектов. Необходима совместная работа специалистов службы диагностирования, использующих данные стационарных систем вибрационного контроля, с ремонтной службой участка, цеха, предприятия, как основного потребителя информации о техническом состоянии. Имеющееся программное обеспечение должно быть модернизировано с учетом данных потребностей. Требуется дооснащение установленного программного пакета модулями ремонтов (ремонтным журналом) и автоматизированной диагностики. Особенности металлургического производства накладывают жесткие требования к надежности стационарной системы вибродиагностики из-за необходимости работы оборудования в условиях повышенной влажности, запыленности, высоких температур, ударных нагрузок и существенных электромагнитных полей. Высокая стоимость, большие объёмы неиспользуемой информации, затраты на поддержание в работоспособном состоянии и высокой уровень квалификации специалистов ограничивают объём использования стационарных систем.

Список литературы

Важное замечание

При написании данного реферата-обзора по теме, магистерская работа еще не завершена. Защита работы состоится летом 2018 года, полный текст можно будет получить у автора или руководителя после ее защиты.