Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Вплив шлакообразующих сумішей на умови формування безперервнолитої заготовки

- 3. Аналіз існуючих конструкцій

- 4. Огляд досліджень і розробок

- Висновки

- Перелік посилань

Вступ

Розливання сталі на МБЛЗ є основним способом розливання сталі на сучасних металургійних заводах. Даний метод значно підвищує якість і швидкість випуску виливків, проте з посиленням економічних вимог все гостріше стає необхідність випуску заготовок, найбільш наближеним за габаритами до вже готової продукції. Одним з таких напрямків є створення МБЛЗ для відливання заготовок понад великого перерізу, на даний момент відомо застосування установки шириною кристаллизатора більше трьох метрів. На всіх сучасних МБЛЗ застосовується подача в кристалізатор шлакоутворюючої суміші (ШОС), яка запобігає контакт металу з киснем, сприяє більш вільному проходженню утворилася скоринці металу через кристалізатор, і як наслідок поліпшення якості поверхні заготовки.

1. Актуальність теми

В даний час на більшості МБЛЗ подачу ШОС виробляють ручним методом, що призводить до більшіх витраті і менш рівномірному розподілу суміші. У зв'язку з цим осушествляет поступовий перехід на автоматичну подачу ШОС. У зв'язку з цим кафедрою МОЗЧМ був спроектований ряд установок для автоматичної подачі ШОС в кристалізатори різних розмірів, однією з них є установка подачі ШОС в кристалізатор особливо великого. При використанні даної установки за рахунок автоматизації процесу подачі ШОС, можна забезпечити рівномірне покриття рідкого металу шлакоутворюючої сумішшю, зниження витрати суміші, і поліпшенню якості відливається заготовки.

2. Вплив шлакообразующих сумішей на умови формування безперервнолитої заготовки

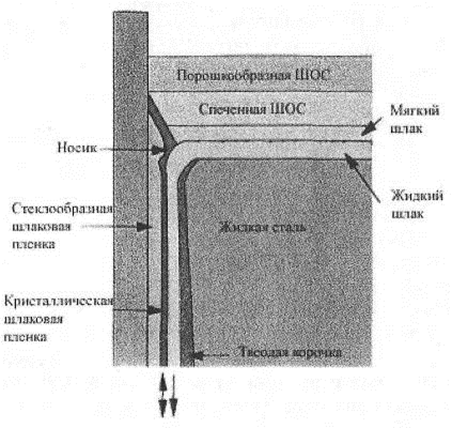

Відповідно до класичним уявленням [2] механізм взаємодії ШОС з рідкої сталлю в кристалізаторі і з його стінками схематично показаний на рис. 1. Як видно з наведеної схеми, деяка частина ШОС, що знаходиться безпосередньо на дзеркалі металу, розплавляється і затікає в зазор між стінками кристалізатора і твердої скоринкою злитка, виконуючи роль мастила.

Для поліпшення процесу ковзання твердої скоринки уздовж поверхні кристалізатора, а також захисту дзеркала металу від контакту з атмосферою і від втрат тепла випромінюванням, в практиці безперервного розливання застосовують спеціальні ШОС, що подаються в певній кількості на поверхню металу в кристалізаторі. Причому деяка частина ШОС, яка розташована безпосередньо на дзеркалі металу, розплавляється і затікає в зазор між кристалізатором і твердою оболонкою стали, виконуючи роль мастила.

При цьому в міру віддалення від поверхні рідкої сталі внаслідок її теплового впливу в товщі суміші утворюється три яскраво виражених шару: рідкий, розм'якшений і спечений.

За даними робіт [2, 3] рідкий шар ШОС виконує наступні основні технологічні функції:

- зменшує віддачу тепла з дзеркала металу в кристалізаторі і запобігає утворенню на ньому твердої скоринки;

- запобігає вторинні окислення при контакті дзеркала металу з атмосферою;

- асимілює спливаючі в шлак неметалеві включення;

- зменшує сили тертя між заготовкою і стінкою кристалізатора за рахунок наявності рідкого шару шлаку;

- підвищує рівномірність і дозволяє регулювати інтенсивність тепловідведення від твердої скоринки до стінки кристалізатора;

- підвищує якість поверхні безперервно литої заготовки.

Малюнок 1 - Схема розподілу фаз в кристалізаторі при використанні ШОС

Тому при розробці сумішей для кристалізаторів МБЛЗ визначальними характеристиками є хімічний склад, фізичні властивості (розмір часток, температура і швидкість плавлення) і природа вихідних компонентів, які забезпечують комплекс технологічних властивостей [4 - 6].

Робота суміші в процесі розливання визначає умови освіти і параметри шлакового гарнісажу на поверхні заготовки, який впливає на зусилля витягування, а також на інтенсивність і рівномірність відводу тепла від скоринки заготовки кристалізується до стінок кристалізатора, що, в свою чергу, впливає на якість поверхні заготовки [ 7 - 9].

При затікання рідкої ШОС в зазор між поверхнями заготовки і кристалізатора утворюється тонка плівка, що складається з:

- шару склоподібної плівки, яка намерзає на стінки кристалізатора;

- шару кристалічної шлаковой плівки, розташованої на склоподібної плівці;

- рідкого шару, який прилягає до поверхні заготовки.

Процес проникнення шлаку безпосередньо в зазор між заготівлею і кристалізатором, і формування в ньому шлаковой прошарку є найбільш відповідальним у роботі ШОС, так як цим процесом фактично визначається можливість виникнення поверхневих і підповерхневих дефектів заготовки, а також ймовірність прориву металу. На цьому етапі суттєву роль відіграють в'язкість і температура затвердіння шлаку ( "температура зламу"), поверхневий натяг на межі шлак - твердий метал і шлак - кристалізатор, значення теплового потоку від заготовки до кристалізатору, а також стабільність надходження рідкого шлаку з поверхні розплавленого металу через ділянку меніска [10, 11].

3. . Аналіз існуючих конструкцій

Результати проведеного літературного і патентного пошуку і їх аналіз дозволили встановити, що дозована видача шлакоутворюючої суміші в кристалізатор може здійснюватися вібраційних, пневматичним, механічним і пневмомеханічний способами. Будь-яка система дозованої подачі ШОС по суті являє одну з комбінацій двох механізмів, що реалізують перерахованими способами дозування і розподіл суміші. Тому доцільно детально зупинитися на тих технічних рішеннях, які знайшли або можуть знайти промислове застосування.

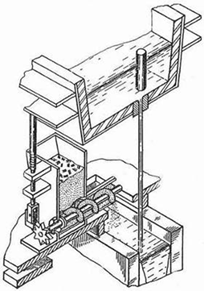

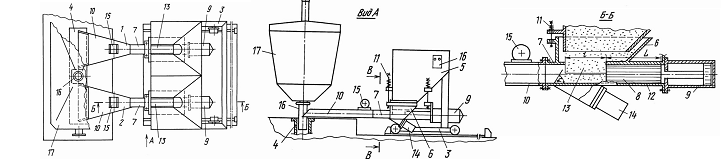

Одним з перших пристроїв для автоматичної дозованої подачі флюсу в кристалізатор МБЛЗ при литві слябів перетином 150х (1000-1200) мм було розроблено для Донецького металургійного заводу [1]. У цьому механічному пристрої (рис. 2), використаний в якості імпульсу подачі порошкоподібного матеріалу режим зворотно-поступального руху кристалізатора.

Як видно з наведеного рисунка, при використанні такої конструкції дозуючої системи подача ШОС здійснюється в локальну зону на поверхні металу в кристалізаторі, тому з її допомогою можна домогтися рівномірного розподілу вводиться флюсу по всьому дзеркалу розплаву, що є істотним недоліком.

Малюнок 2 - Пристрій для автоматичної дозованої подачі флюсу в кристалізатор

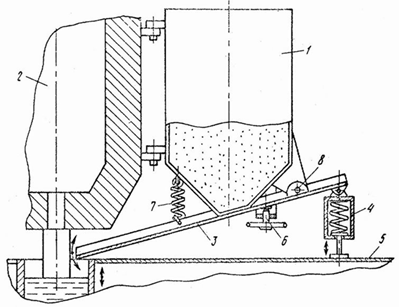

Аналогічний принцип дії закладений в конструкцію пристрою, схематично представлену на рис. 3.

Малюнок 3 - Конструкція пристрою для подачі суміші в кристалізатор МБЛЗ за допомогою хитного похилого лотка

Для створення в кристалізаторі шлакового шару постійної товщини подачу суміші з бункера 1, підвішеного на проміжному ковші 2, запропоновано здійснювати за допомогою шарнірно встановленого лотка 3 з регулятором 6. Лоток, долаючи опір пружини 7, може здійснювати поворотний рух щодо осі 8 за рахунок передачі його заднього кінця за допомогою пружинного штовхача 4 зворотно-поступального руху плити 5 кристаллизатора [12]. При такому конструктивному виконанні пристрою кількість що надходить з бункера суміші залежить від відхилення лотка, що встановлюється регулятором 6, і частоти хитання кристалізатора. Слід зазначити, що при очевидній простоті механізму дозованого введення суміші, обумовленої відсутністю спеціального приводу для його функціонування, зазначена система не може успішно використовуватися на слябовой МБЛЗ зважаючи на обмежену площі поверхні металу, на яку вона дозволяє подати ШОС в кристалізатор.

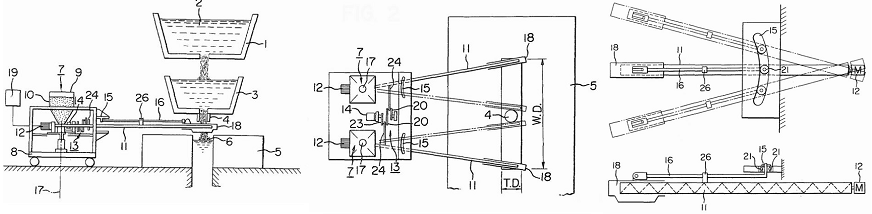

З метою усунення зазначеного недоліку в пристрої, запропонованому фахівцями ІЧМ ім. Бардіна (рис. 4), що включає стаціонарно розташований бункер 1, з'єднаний з трубою 2, змонтованої на підшипниках кочення 3 і 4 і має отвори 5 із засувками 6.

При цьому через трубу 2 пропущений шнек 7, вал 8 якого встановлений на підшипниках 10 і має можливість повороту за допомогою приводу 9. Труба 2 забезпечена важелем 11, сполученим з пневматичним циліндром 12, а також лотками 13 і направляючими 14. В процесі роботи труба 2 пристрою розташована паралельно широкій стінці кристалізатора 16. При обертанні шнек 7 переміщує суміш по трубі 2, отвори 5 якої з лотками 13 знаходяться у верхньому положенні. У момент заповнення труби сумішшю на всю її довжину включають пневматичний циліндр 12, що впливає на важіль 11 і повертає трубу 2. Суміш висипається з труби і по лотках 13 потрапляє на меніск металу, де утворюється шар шлаку 17. Після повного висипання суміші з труби 2 вона пневматичним циліндром повертається у вихідне положення для чергового заповнення матеріалом.

Малюнок 4 - Дозуюча система конструкції ІЧМ ім. Бардіна для введення шлакообразующих сумішей в кристалізатор МБЛЗ для відливання заготовок великого перерізу

Для регулювання кількості що подається суміші служать засувки, що переміщаються вручну в напрямних 14. Додатково витрата суміші можна коригувати шляхом зміни частоти повороту труби 2 в процесі розливання сталі [13].

Слід зазначити, що дана установка, що розташовується стаціонарно на робочому майданчику вздовж кристалізатора машини безперервного лиття заготовок, є перешкодою для візка її переміщенні в резервну позицію після закінчення розливання для виконання обслуговування проміжного ковша або його заміни.

У пристрої для подачі шлакообразующих сумішей в кристалізатор, запатентованому фахівцями ВАТ «Северсталь» (рис. 5), по різні

Малюнок 5 - Дозуюча система конструкції ВАТ «Северсталь»

боку погружного склянки 16 розливного пристрою проміжного ковша 17 пропонується використовувати два витратних бункера 6, кожен з яких жорстко з'єднаний з дозатором 7 і рухомий за допомогою пружинних підвісок 11 з прийомним бункером 5. При цьому дозатор виконаний у вигляді корпусу з каналом для переміщення поршня 8, приводиться в дію пневматичним циліндром 9. Корпуси дозаторів нерухомо з'єднані з розподільником 10 у вигляді розтрубів, забезпечених вібраторами 15 і нависають над кристалізатором 4. Дозуюча система змонтована на візку 3, встановленої на рейки з боку бічної стінки проміжного ковша.

Масова витрата дозируемой суміші, яка подається в кристалізатор, задається перетином каналу для переміщення поршня і його ходом [14]. Недоліком системи є те, що вона захаращує робочу площадку, створюючи незручності Розливальники, і стоїть на заваді при аварійному з'їзді візки з проміжним ковшем.

По-іншому влаштована і працює система дозованої подачі суміші, захищена патентом США (рис. 6). Рівномірну подачу суміші в кристалізатор пропонується виконувати за допомогою пересувної установки, що включає візок 8, на платформі 13 якої змонтовані два шнекових дозатора 11, що примикають до нижньої частини бункера 10, накритого кришкою 9 з дозуючим отвором 7. Обертання шнеків дозаторів здійснюється за допомогою мотор-редукторів 12, керованих з пульта 19. Кожен з дозаторів за допомогою двухколенчатого вала 23, що обертається двигуном 14 і шатуном 24, може здійснювати рух, що гойдає в горизонтальній площині в секторі, обмеженому зкой стінкою кристалізатора і занурювальним склянкою 4. Для випрямлення траєкторії руху щодо широкої стінки кристалізатора подають насадок 18, закріплених на кінцях труб шнекових дозаторів з можливістю відносного поздовжнього переміщення, на

Малюнок 6 - Система дозованої подачі ШОС в кристалізатор слябової МБЛЗ за допомогою спарених шнекових живильників

платформі 13 виконані два профільованих паза 15, в яких розміщені ролики 21, пов'язані з кінцями тяг 16, закріплених в опорах 26 і з'єднаних з насадками 18.

При такій кінематичній схемі в процесі функціонування дозуючої системи, завдяки додаванню зворотно-поступального (відносного) та качательного (переносного) рухів насадок, забезпечується рівномірна подача суміші по всій поверхні дзеркала металу в кристалізаторі [15].

Істотним недоліком даної системи є те, що вона захаращує робочу площадку біля проміжного ковша з боку розташування важелів управління його стопорних розливних пристроїв і є перешкодою під час аварійного з'їзду візки з кристалізатора.

4. Огляд досліджень і розробок

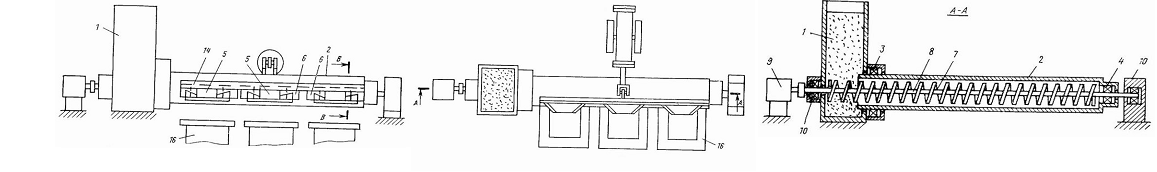

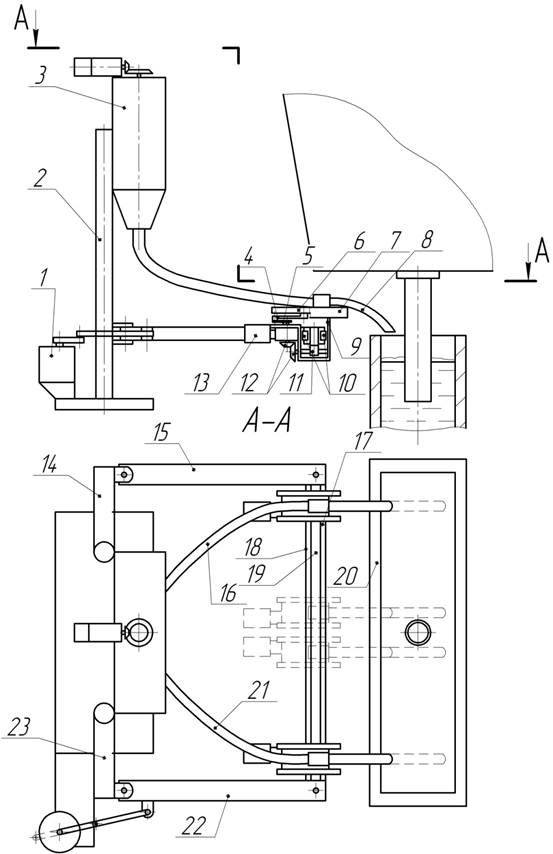

З урахуванням того, що за кордоном в даний час експлуатується кілька слябових машин безперервного лиття заготовок надвеликого перетину [10], при створенні дозуючої системи, призначеної для роботи в умовах виробництва злитків, ширина і товщина яких перевищує відповідно 2 і 0,3 м, була прийнята конструктивна схема (рис. 7), що припускає наявність двох шкарпеток, які представляють шлакоутворюючих суміш роздільно на дзеркало металу в кристалізаторі в зони, розмежовані заглибним стаканом. Причому, кожен з шкарпеток робить рух одночасно в двох напрямках - уздовж і поперек кристалізатора. Це дозволяє підвищити рівномірність розподілу ШОС по всій вільній поверхні стали в кристалізаторі і знизити швидкість переміщення кареток, на яких встановлені подають шкарпетки. Розроблена система включає зубчасту рейку 19, змонтовану на двох поворотних консолях 15 і 22 уздовж широкої стінки кристалізатора 20 і забезпечену двома напрямними 17 і 18, на які спираються двома парами роликів 10 дві каретки 9, мають можливість відносного поздовжнього переміщення на відстань 0,4 - 0,45 ширини сляба за допомогою приводу, що складається з самогальмуючі черв'ячного мотор-редуктора 13 з двома хвостовиками вихідного вала, розташованого вертикально. Нижній хвостовик за допомогою конічної зубчастої передачі 12 пов'язаний з валом-шестернею 11, що знаходиться в зачепленні з зубами рейки, а верхній хвостовик забезпечений кривошипом 5, який за допомогою шатуна 4

Малюнок 7 - Система дозованої подачі ШОС в кристалізатор слябової МБЛЗ для відливання заготовок надвеликого перетину

з'єднаний з планкою 6, несучої подає носок 8 і має можливість поперечного переміщення щодо каретки, а значить, і кристалізатора, в двох горизонтальних направляючих 7. Обидва подають носка за допомогою гнучких металлорукавов 16 і 21 пов'язані з живильним бункером 3, нерухомо закріпленим на двох стійках 2 , забезпечених кронштейнами 14 і 23, які в сукупності з поворотними консолями 15, 22 і зубчастої рейкою 19 утворюють Паралелограмний механізм, завдяки чому рейка за допомогою приводу 1 може совешаемое плоско-паралельне переме щення щодо широкої стінки кристалізатора 20 для відведення від нього в положення парковки. Дозована видача шлакоутворюючої суміші одночасно двома спіральними дозаторами здійснюється від одного приводу, що включає мотор-редуктор з регульованою частотою обертання вихідного вала, на якому встановлена шестерня, яка перебуває в зачепленні з двома зубчастими колесами, що обертають вертикальні трансмісійні вали, жорстко пов'язані нижніми кінцями зі спіралями гнучких металлорукавов .

Малюнок 8 - Переміщення кареток розподіляють ШОС по кристалізатору

(Анімація: обсяг 111 кб, кадрів 15, кількість циклів повторень 5, затримка між кадрами 500 мс)

Висновки

Данна робота ще не закінчена до кінця, але вже на даному етапі можна впевнено сказати що розробка установки для кристалізатора сверхрупного перетину дозволить перевести діючі МБЛЗ даного типу на автоматичну подачу ШОС, значно скоротити витрату суміші, підвищити якість заготовки і зменшити знос стінок Крісталізатора

Список використаних джерел

1. Дюдкин

Д. А. Качество

непрерывнолитой стальной

заготовки / Дюдкин

Д. А. – К.:

Техніка,

1988. – 253 с.

2.

Процессы непрерывной

разливки: Монография / [Смирнов А. Н. [и др.]. – Донецк:

ДонНТУ,

2002. – 536 с.

3. Куклев

А. В. Практика

непрерывной разливки стали / А. В. Куклев, А. В. Лейтес. –

М.:

Металлургиздат,

2011. – 432 с.

4.

Производство

теплоизолирующих и шлакообразующих смесей для современных МНЛЗ / С. В.

Шлемко

[и др.] // «50 лет непрерывной

разливке стали в

Украине»: Сб. научн. тр. / под ред.

проф., д.т.н. Д. А.

Дюдкина, проф., д.т.н. А. Н. Смирнова. – Донецк: Изд-во

«Ноулидж» (донецкое

отделение), 2010. – С. 213 – 223.

5.

Комплексное

использование высокоосновных теплоизолирующих, шлакообразующих

рафинировочных и

разливочных смесей при высокоскоростной

разливке на слябовой

МНЛЗ / О.

Б. Исаев [и др.] //

Бюллетень научно-технической и экономической информации

«Черная

металлургия»

ОАО «Черметинформация». – 2007.

– №7. –

С. 25–31.

6.

Шлакообразующие смеси

ТСК для кристаллизатора МНЛЗ ЗАО «АзовЭлектроСталь»

/ М. А.

Шумаков [и др.] //

50 лет непрерывной разливке стали в Украине: науч.-техн. конф., 4-5

ноября 2010

г.: сб. науч. тр.

конф. – Донецк,

2010.

– С. 507–514.

7.

Механизм формирования

шероховатой поверхности шлакового гарнисажа и ее влияние на величину

термического сопротивления зазора между оболочкой слитка и стенкой

кристаллизатора УНРС / Н. П. Лякишев [и др.] // Металлы. –

2005.

– №3. – С.

3–15.

8.

Физико-химические

основы нового метода управления отводом тепла от слитка к

кристаллизатору А. И.

Зайцев [и др.] // Сталь. – 2003. – №3. –

С.

70–74.

9. Зайцев

А. И.

Направления и методы создания шлакообразующих смесей для непрерывной

разливки

стали с высокими эксплуатационными и экологическими характеристиками /

А. И.

Зайцев, К. Б. Калмыков // Тр. IX конгресса сталеплавильщиков: Старый

Оскол,

17–19 октября 2006). – М., 2007. – С.

638–644.

10.

Дождиков В. И.

Комплексное исследование условий контакта непрерывного слитка со

стенками

кристаллизатора / В. И. Дождиков, И. И. Шеинфельд, В. Е. Бережанский //

Непрерывная разливка стали: сб. науч. тр. ЦНИИчермет. – М.:

Металлургия, –

1989. – С. 32 – 43.

11.

Смирнов А. Н.

Свойства шлакообразующих смесей для непрерывной разливки стали с

повышенной

скоростью / А. Н. Смирнов, С. Л. Макуров, М. В. Епишев, А. Ю. Цупрун //

Металл

и литье Украины. – 2006.

12. А. с.

1764790 СССР,

МКИ3 В 22 D 11/10. Устройство для подачи шлакообразующей смеси в

кристаллизатор

/ Е. Н. Суханов, Ю. В. Сосин, А. Н. Лазинцев (СССР). – №

4474824/02; заявл.

18.08.88; опубл. 30.09.92, Бюл. № 36. – 3 с.

13. А. с.

644594 СССР,

МКИ3 В 22 D 11/10. Устройство для подачи порошкообразных шлаковых

смесей в

кристаллизатор / В. И. Лебедев, Ю. Е. Кан, А. В. Лейтес, В. М. Паршин,

Г. Н.

Брикманис, К. П. Веселов (СССР). – № 2412718/22-02; заявл.

18.12.76; опубл.

30.01.79, Бюл. № 4. – 3 с.

14. Пат.

2171157

Российская Федерация, МПК7 В 22 D 11/10. Устройство для подачи

шлакообразующих

смесей в кристаллизатор / Сандальнев Ю. А., Ведешкин В. В., Ордин В.

Г., Плешин

Ю. А.; заявитель и патентообладатель Открытое акционерное общество

«Северсталь». – №99114260/02; заявл. 29.06.1999;

опубл.

27.07.2001.

– 4 с.

15.

Пат.

4312399 The

United States, Int. Cl3 В

22 D 11/10. Flux powder supplying apparatus for continuous casting /

Nishida

Shinji, Okayama; Ohtsuka Takashi, Bizen; Satoh Mitsukuni, Okayama;

Kashimoto

Satoru, Wake, all of Japan; Assignee Shinagawa Refractories Co., Ltd.,

Tokio,

Japan. – No.129383; filed 31.10.1979; published 26.01.1982.

– 7 p.