Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 3.1 Обзор международных источников

- 3.2 Обзор национальных и локальных источников

- 4. Расчет упругих перемещений переднего конца шпинделя при различных значениях радиальной составляющей силы резания Pу при обработке отверстий на внутришлифовальном станке 3А227П

- Выводы

- Список источников

Введение

Получение поверхностей изделий требуемого качества при абразивной обработке зависит, как правило, от обеспечения оптимального сочетания динамического состояния станка с технологическими факторами. Проявляющаяся зачастую при обработке нестабильность процесса резания приводит к ухудшению показателей качества обработки вследствие возбуждения в зоне резания колебаний недопустимо высокого уровня. С целью уменьшения вероятности формирования детерминированной вибрации на частотах собственных и вынужденных колебаний обычно используют ограничение режимов резания, что нежелательно отражается на производительности процесса. Улучшение динамических показателей станка чаще всего обеспечивает смещение допустимой границы режимов в сторону их увеличения. Отсюда следует вывод о потенциальной возможности повышения качества обработки путем улучшения динамического состояния станка.

Однако стремление проектировать наиболее ответственные узлы металлообрабатывающего оборудования с улучшенными динамическими характеристиками не всегда приводят к желаемому результату. Это связано со способностью формообразующих подсистем станка образовывать при резании отличающиеся от ожидаемых динамические свойства [1].

1. Актуальность темы

Шлифование характеризуется большими скоростями вращения шлифовальных кругов, в результате чего даже незначительный дисбаланс порождает значительные периодические силы, приводящие к возникновению вибраций. Учитывая высокие требования к точности поверхностей, получаемых шлифованием, проблема колебаний становится особенно важной при работе на шлифовальных станках.

Моделирование динамики шпиндельных узлов внутришлифовального станка позволит установить зависимости отражающие влияние динамических параметров шпиндельных узлов внутришлифовального станка на микрогеометрию шлифованной поверхности.

2. Цель и задачи исследования, планируемые результаты

Целью работы является исследование влияния динамических параметров шпиндельных узлов внутришлифовального станка на микрогеометрию шлифованной поверхности.

Основные задачи исследования:

- Проанализировать конструкции шпиндельных узлов внутришлифовальных станков и их динамические характеристики.

- Установить взаимосвязь динамических характеристик шпиндельных узлов с показателями качествами обработанной поверхности при внутреннем шлифовании.

- Исследовать влияние динамических параметров с использованием составленной математической модели.

- Проанализировать полученные данные.

Объект исследования: технологическая система внутреннего шлифования.

Предмет исследования: динамические параметры шпиндельных узлов внутришлифовального станка, влияющие на микрогеометрию шлифованной поверхности.

3. Обзор исследований и разработок

Операция шлифования отверстий допускает значительное повышение скорости резания, однако такая возможность ограничивается снижением ресурса шлифовальных шпинделей, в особенности их подшипников. На качество и точность обработки при внутреннем шлифовании в большей степени влияет вибрация.

3.1 Обзор международных источников

В статье Nemeth Stefan и Neslusan Mirosla [2] измеряли вибрации операций шлифования динамометром. Измеренные значения анализировали с помощью анализа быстрого преобразования Фурье. Это дает возможность провести частотный анализ. Это подходящая методика для определения режущей способности шлифовальных кругов. Также в статье рассматривается вибрации при шлифовании путем анализа сил шлифования. Представлен анализ самовозбуждающейся вибрации. Было установлено влияние волнистости на поверхности шлифовального круга на волнистость обрабатываемой поверхности. Установлены факторы, которые влияют на характер самовозбуждающейся вибрации.

В работе Nemisha Goswami, Dr. K.G. Dave и A.V. Prajapati [3] анализировали вибрации с помощью метода быстрого преобразования Фурье. Были экспериментально определены частота, скорость и ускорение. Даны рекомендации оператору станка для предотвращения вибраций.

Vaggeeram Hariharan и PSS. Srinivasan [4] проводили вибрационный анализ параллельного смещенного вала с шарикоподшипниковой системой. Анализ вибрации производится с помощью двухканального анализатора вибрации. Было установлено, что вибрация была вызвана несоосностью станка. В качестве решения проблемы было предложено внедрение гибкой муфты в систему для снижения амплитуды вибраций.

В статье AVS. Ganeshraja и T. Dheenathayalan [5] объясняется измерение вибрации, производимое виброметром. Было установленно, что вибрации сводятся к минимуму за счет введения демпферов из резины. В результате вибрация была изолирована из-за эластичности и свойства резины поглощать энергию.

3.2 Обзор национальных и локальных источников

В статье В.В. Гусева, Л.П. Калафатовой, И.С. Каракуц и Д.В. Поколенко были проанализированы следующие элементы системы СПИД: коробка скоростей модернизированного станка, шпиндель станка с приспособлением, шлифовальный круг. Анализ элементов системы СПИД дал информацию для проектирования эффективных и рациональных технологических процессов обработки керамики и ситаллов обеспечения качества обработанной поверхности за счет правильного выбора входных параметров технологического процесса.[6]

В своей работе А.С. Кельзон рассматривает динамику системы шпиндель – шлифовальный круг на примере электрошпинделя КБШ-43, исследует вынужденные колебания этой системы, проводит анализ влияния колебаний на величину глубины резания [7].

В работе А.Н. Ковальчука, Р.А. Бережного, В.В. Нежебовского приведен расчет и анализ шероховатости поверхности при алмазном шлифовании [8].

Т.Н. Лоладзе были освещены вопросы физической сущности процесса шлифования и предлагаются режимы резания для наружного, внутреннего и плоского шлифования [9].

В своей статье И.П. Никифоров предложил модель, ориентированную на внутреннее шлифование методом продольной подачи. Автор рассматривает обобщенную модель процесса внутреннего шлифования и её субмодели [10].

В других публикациях И.П. Никифоров рассматривает влияние переменной изгибной жесткости элемента вращающегося ротора на характер его движения, где приводится обоснование возможности использования параметрических колебаний для повышения эффективности внутреннего шлифования глубоких отверстий малого диаметра [11]. Также автор рассматривает проблемы моделирования процесса шлифования, где предлагает использовать функции геометрического анализа данных для моделирования абразивных зерен и процессов их взаимодействия с обрабатываемой поверхностью [12].

В статье Ю.В. Петракова и К.М. Панькива представлена математическая модель процесса шлифования трехмерной поверхности. Модель связывает основные геометрические и кинематические параметры процесса с объемом удаленного материала и со скоростью удаления. Показан численный алгоритм моделирования процесса, разработанный на компьютере. Представлены результаты моделирования для шлифования профиля калибра для холодной прокатки труб [13].

4. Расчет упругих перемещений переднего конца шпинделя при различных значениях радиальной составляющей силы резания Pу при обработке отверстий на внутришлифовальном станке 3А227П

Входными данными для расчета упругих перемещений конца шпинделя являются конструктивные параметры шпиндельного узла, составляющие силы резания на шлифовальном круге, и усилие на заднем конце шпинделя от предварительного натяжения ветвей ременной передачи.

При расчете деформаций шпиндель представим как балку ступенчато-переменного сечения на податливых точечных опорах. Упругое перемещение шпинделя в сечении его переднего конца определим, приняв допущение, что перемещения обуславливают только деформации тела шпинделя и его опор.

Опорами шпинделя являются шариковые радиально-упорные подшипники серии 36200, расположенные тандемом [14]. Принимаем допущение, что жесткость опор с предварительным натяжением не зависит от рабочей нагрузки на шпиндель [15].

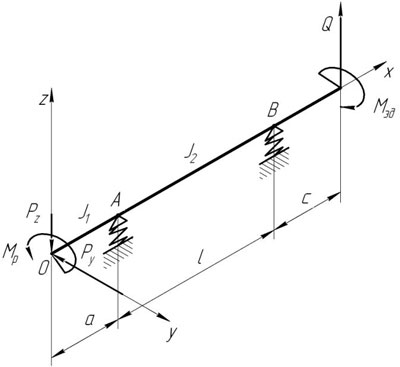

При расчете упругих перемещений конца шпинделя все действующие на него силы приведём к двум взаимно перпендикулярным плоскостям (рис. 1).

Рисунок 1. Расчётная схема шпинделя внутришлифовального станка 3А227П

Шпиндель шлифовальной головки со стороны шлифовального круга нагружен тангенциальной составляющей силы резания Pz, расположенной в плоскости ZOX, крутящим моментом от силы резания Мр в плоскости ZOY, радиальной составляющей Pу в плоскости YOX. С другой стороны шпинделя на него действует вертикальная составляющая силы от натяжения ветвей ремня в плоскости ZOX и момент от электродвигателя Мэд. Моменты Мр и Мэд скручивают тело шпинделя, но на упругое перемещение конца шпинделя не влияют. В связи с этим они могут быть исключены из расчета.

Радиальное перемещение переднего конца шпинделя рассчитаем по методике, изложенной в работе [16]. Используемую в расчёте тангенциальную составляющую силы резания Pz выразим через коэффициент шлифования Kш:

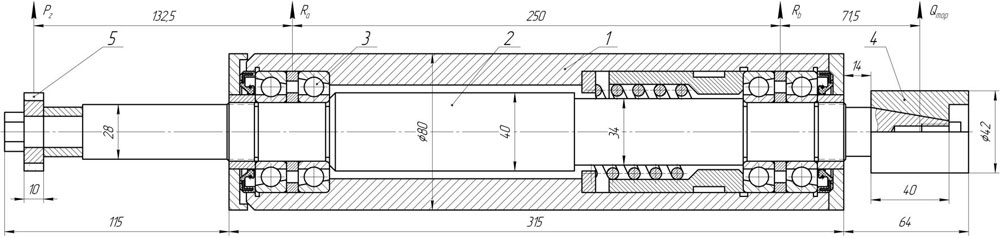

Исходные данные для расчёта о конструктивных параметрах шпинделя и его опор выбираются из конструкторской документации на станок (рис. 2) и нормативно-справочной литературы.

Исходные данные о механических характеристиках материала шпинделя, силовых факторах процесса обработки и режимах внутреннего шлифования на станке модели 3А227П:

- модуль упругости материала шпинделя (сталь 40Х) Ε = 2·105 МПа;

- коэффициент защемления в передней опоре ε = 0,15 [17];

- коэффициент Пуассона μ = 0,28;

- сила предварительного натяжения ветвей ременной передачи Рнр = 80 Н, достаточна для обработки с мощностью 1 кВт;

- скорость резания Vк = 26 м/с;

- коэффициент шлифования при обработке заготовок из легированных сталей Kш = 0,30;

- радиальная составляющая силы резания Pу: 20, 40, 60, 80, 100 Н.

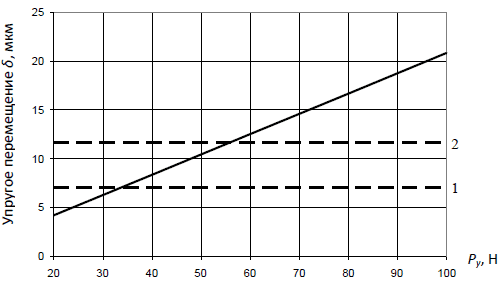

Результаты расчёта упругого перемещения переднего конца шпинделя при различных значениях радиальной составляющей силы резания Pу приведены в табл. 1 и представлены на рис. 3. Для сравнения на рис. 3 также указаны линии, соответствующие 1/3 допуска 7-го квалитета на размер минимального из обрабатываемых на станке 3А227П отверстий (линия 1) и 1/3 допуска 7-го квалитета на размер максимального из обрабатываемых отверстий (линия 2).

Рисунок 2. Конструктивные параметры шпиндельной головки внутришлифовального станка 3А227П [14] 1 – корпус; 2 – шпиндель; 3 – комплексные подшипниковые узлы из подшипников 36206К, расположенных тандемом; 4 – шкив на заднем конце шпинделя шлифовальной головки; 5 – шлифовальный круг 1А1 40×10×16×3

Рисунок 3. Влияние радиальной составляющей силы резания на упругие перемещения переднего конца шпинделя внутришлифовального станка 3А227П

Таблица 1. Упругие перемещения переднего конца шпинделя внутришлифовального станка 3А227П при различных значениях радиальной составляющей силы резания

В соответствии с полученными данными допустимая радиальная составляющая силы резания Pу при обработке отверстия Ø 20 мм с допуском 7-го квалитета составляет 33 Н, а при обработке отверстия Ø 100 мм с допуском 7-го квалитета – 56 Н. В то же время при обработке отверстия Ø 20 мм с допуском 6-го квалитета сила резания Pу не должна превышать 22 Н, а при обработке отверстия Ø 100 мм с допуском 6-го квалитета – 30 Н, что обуславливает существенные технологические затруднения при шлифовании отверстий с точностью выше 7-го квалитета.

Выводы

Планируется, что в ходе выполнения моей магистерской диссертации будет установлены зависимости отражающие влияние динамических параметров шпиндельных узлов внутришлифовального станка на микрогеометрию шлифованной поверхности.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июль 2018 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Бржозовский, Б.М. Обеспечение качества обработки шлифованием на основе синтеза оптимальных динамических свойств станка / Б.М. Бржозовский, М.Б. Бровкова, И.Н. Янкин // Известия Волгоградского государственного технического ун-та. – 2006. – № 2. – С. 20-22.

- Nemeth Stefan, Vibration in Grinding Operations / Nemeth Stefan, Neslusan Mirosola // 7th International multidisciplinary conference. ISSN – 1224-3264, 2007.

- Nemisha Goswami Vibration Analysis of lathe Machine / Nemisha Goswami, Dr. K.G. Dave, A.V.Prajapati // journal of Global Research Analysis. Vol-2, Issue-5, ISSN NO 2277-8160.

- Vaggeeram Hariharan, Vibration analysis of parallel misaligned shaft with ball bearing system / Vaggeeram Hariharan, PSS. Srinivasan // journal of Songklanakarin journal of science and technology. – 2011. – Vol.33(1). – P.61-68, .

- AVS. Ganeshraja, Analysis and control of vibration in grinding machines / AVS. Ganeshraja, T. Dheenathayalan // International Journal of Research in Engineering and Technology. – 2014. – Vol.3, special issue-11, eISSN: 2319-1163,

- Гусев, В.В. Исследование динамических характеристик элементов системы СПИД при шлифовании деталей сложной пространственной формы из ситаллов / В.В. Гусев, Л.П. Калафатов, И.С. Каракуц, Д.В. Поколенко // Надежность инструмента и оптимизация технологических систем: сб. науч. трудов. – Краматорск: Изд-во ДГМА, 2007. – Вып. 21. – С. 148-155.

- Кельзон, А.С. Внутреннее шлифование шпинделями на упругих опорах / А.С. Кельзон, П.М. Гукъямухов // Вестник машиностроения. – 1983. – №8. – С. 30-33.

- Ковальчук, А.Н. Расчёт и анализ шероховатости поверхности при алмазном шлифовании / А.Н. Ковальчук, Р.А. Бережной, В.В. Нежебовский // Вестник НТУ

ХПИ

. – 2009. – №2. – С. 60-67. - Лоладзе, Т.Н. Силы резания при шлифовании металлов / Т.Н. Лоладзе // Металлообработка. – 2002. – №1. – С. 3-8.

- Никифоров, И.П. Компьютерное моделирование процесса внутреннего шлифования / И.П. Никифоров // Научно-технические ведомости СПбГТУ. – 2006. – №1. – С. 107-115.

- Никифоров, И.П. Новая концепция решения проблем внутреннего шлифования в условиях пониженной жесткости / И.П. Никифоров // Металлообработка. – 2005.– №6. – С. 5-8.

- Никифоров, И.П. Стохастическая модель процесса шлифования / И.П. Никифоров // Известия вузов. Машиностроение. – 2003. – №6. – С. 64-72.

- Петраков, Ю.В. Моделирование процесса шлифования 3-D поверхности / Ю.В. Петраков, К.М Панькив // Надежность инструмента и оптимизация технологических систем: сб. науч. трудов. – Краматорск: Изд-во ДГМА, 2008. – Вып. 23. – С. 208-213.

- Внутришлифовальные станки моделей 3А227, 3А227В, 3А227П: Руководство по эксплуатации. – Саратов: ЦБТИ, 1967. – 44 с.

- Кирилин, Ю.В. Расчёт и проектирование шпиндельных узлов металлорежущих станков с опорами качения: Учеб. пособие / Ю. В. Кирилин, А.В. Шестернинов. – Ульяновск: УлГТУ, 1998. – 72 с.

- Матюха П. Г. Визначення сили навантаження шліфувальної головки при внутрішньому шліфуванні за пружною схемою / П. Г. Матюха, В. В. Габітов, А. О. Благодарний // Надёжность инструмента и оптимизация технологических систем: Сб. научных трудов. – Краматорск: ДГМА, вып. 27, 2010. – С. 20-29.

- ГОСТ 831–75. Шариковые радиально-упорные однорядные подшипники. – Москва: Стандартинформ, 2005. – 13с.