Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Огляд досліджень і розробок

- 3. Фізична модель вузла подачі мішків з використанням поступальних і поворотного пневмаціліндров

- 4. Математична модель

- Висновки

- Список джерел

Вступ

Пневматичні циліндри використовуються у всіх галузях промисловості, де необхідно здійснювати поступальні переміщення. Масове застосування, пневмоциліндри, знаходять в пресовому виробництві, лініях розливу і упаковки продуктів, у складі транспортних засобів, при вантажно-розвантажувальних роботах, в підйомниках і конвеєрних системах. Завдяки використанню стиснутого повітря, а не дорогого масла, як в гідроциліндрах, пневматичні циліндри отримують все більше поширення в багатьох напрямках промисловості і народного господарства, як дешеві механізми, які не потребують дорогого обслуговування і дефіцитних запасних частин.

1. Актуальність теми

Для створення мехатронного модуля формування та упаковки паливних брикетів використовується пневмооборудование котре має значний термін експлуатації, невисоку ринкову вартість, конструкція проста і не вимагає особливих навичок в процесі технічного обслуговування, а також стиснене повітря не сприяє утворенню вибухових сумішей, і механізм повністю відповідає вимогам пожежної безпеки.

Магістерська робота присвячена актуальній задачі розробки структури і синтезу мехатронного модуля формування та упаковки паливних брикетів, спрямованої на увелечения продуктивності і якості упаовкі, а також виключення з процесу людської праці.

2. Огляд досліджень і розробок

Майже на всіх великих підприємствах з виробництва різної продукції є пакувальні лінії повністю автоматизовані, що дозволяє збільшити швидкість виробництва. Після виготовлення брикетів автоматизація упаковки необхідна для здешевлення процесу, збільшення продуктивності, виключення з процесу людської праці. Для переміщення та зберігання паливних брикетів необхідна зручна і надійна упаковка. В даному випадку це паперові мішки. Для створення автоматизованої лінії необхідна мережа взаємопов'язаних елементів пневмооборудования, а саме різних пневмоцилиндров [1-7].

Пневмоциліндри

У пневмосистемах енергія тиску стисненого повітря перетворюється в механічну енергію виконавчих механізмів при впливі повітря на їх робочі органи, якими можуть служити поршень, лопатка або мембрана. Зусилля, що розвивається виконавчим механізмом, пропорційно тиску в ньому, а швидкість руху вихідної ланки визначається витратою стиснутого повітря. Широка гамма конструктивних рішень виконавчих механізмів дає можливість здійснювати безліч різноманітних операцій. які можуть виконувати такі види руху: лінійне (зворотно-поступальний); поворотне (в обмеженому кутовому діапазоні); обертальний. За реалізується увазі руху виконавчі механізми підрозділяються на три основних типи: -лінійні пневмодвигатели - пневматичні циліндри; -поворотні пневмодвигатели; -пневмодвігателі обертального дії - пневматичні мотори. В окрему групу можна виділити спеціальні пневматичні виконавчі механізми - вакуумні захвати, цангові затиски і т. П. Всі перераховані типи механізмів мають свої переваги і недоліки, і відповідно характеризуються деякою кращою областю застосування.

3. Фізична модель вузла подачі мішків з використанням поступальних і поворотного пневмаціліндров

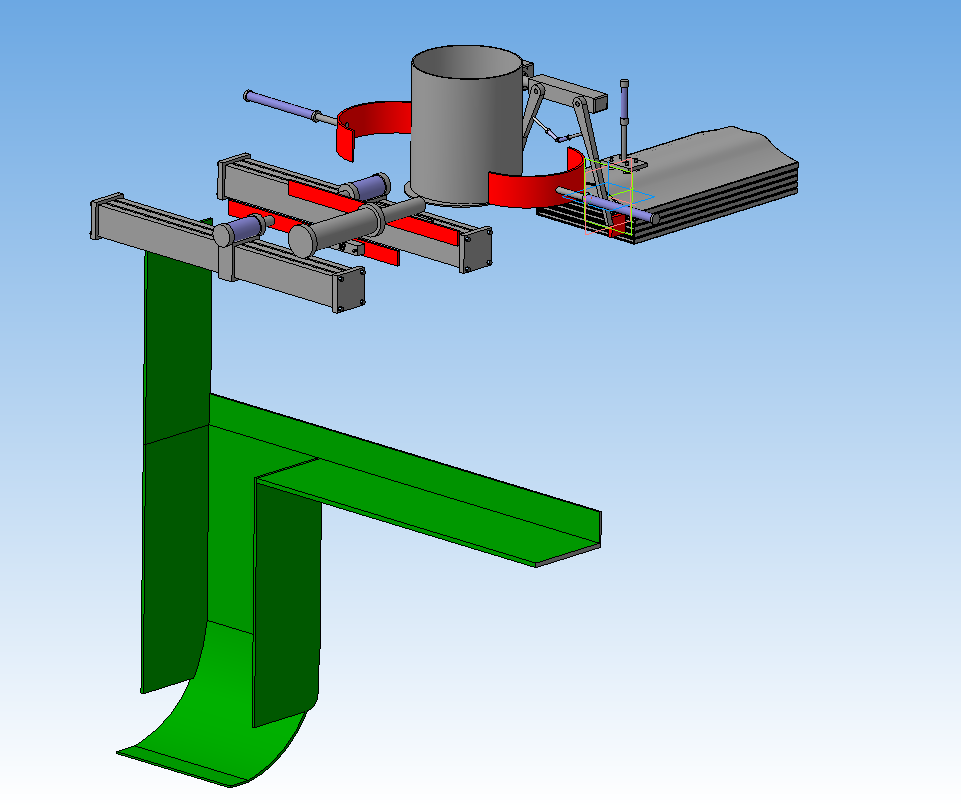

Рисунок 1 - Автоматизована лінія упаковки брикетів

На рисунку 1 представлений комплексний проект по автоматизованої лінії упаковки паливних брикетів. Майже на всіх великих підприємствах з виробництва різної продукції є пакувальні лінії повністю автоматизовані. Після виготовлення брикетів автоматизація упаковки необхідна для здешевлення процесу, збільшення продуктивності, виключення з процесу людської праці.

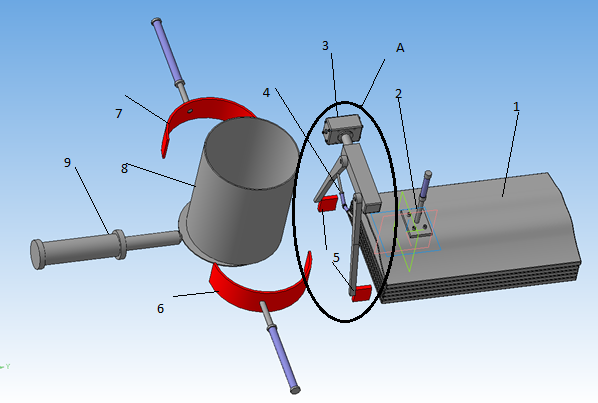

Рисунок 2 – Вузол подачі мішка на бункер

Даний вузол (рис. 2) автоматизованої лінії упаковки відповідає за подачу мішка з касети 1 за допомогою пневмоциліндра з пневматичними присосками 2. Який дає можливість захопленням 5 закріпити мішок елементі А подачі мішка на бункер 8. Де циліндри зі спеціальними захватами 6 і 7 будуть тримати мішок на бункері 8 для подальшої засипки брикетами. Щоб контролювати процес засипки необхідно знати кількість брикетів в бункері. Для цього бункер оснащений циліндром із засувкою 9 і датчиками обсягу. При засипки брикетами засувка закриває нижні отвір бункера. Бункер заповнюється до того моменту поки датчики об'єму не дадуть сигнал про припинення подачі брикетів в бункер. Після чого засувка відкриється і наповнить мішок брикетами. Елемент А служить транспортувальником мішка з касети на бункер. Сприяння пневмаціліндри 4 і захоплення 5 виконують функцію захоплення і розпакування з касети, мають кілька положень. Пневмаціліндр поворотного дії 3 відповідає за переміщення захоплень 5 з одягненим мішком на бункер, і також має кілька положень. Визначення положень циліндрів і захоплень контролюється системою датчиків.

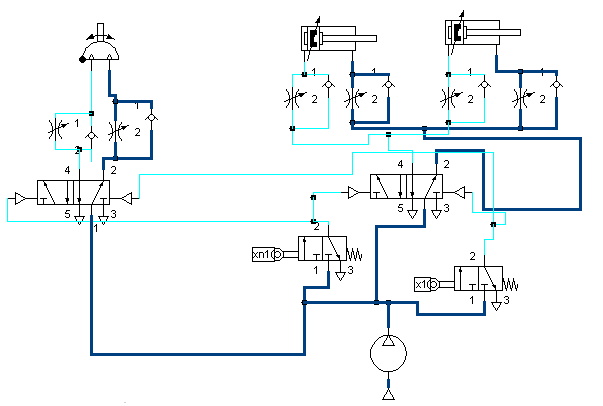

Рисунок 3 – Схема пневматичної мережі елемента А

На рисунку 3 показана пневматична схема мережі елемента А що складається з компресора, двох розподільників з керуючими сигналами від датчиків положення, системою дроселів, поворотним і двома спареними пневмаціліндрамі. Вся ця система працює за певним циклу виконуючи поставлене завдання, а саме транспортування мішка.

Рисунок 4 – Рух поршня пневмоциліндра

(анімація: 7 кадрів, 45 кілобайта)

На рисунке 4 показано принцип рух поршня пневмоциліндра під впливом стиснутого повітря.

4. Математична модель

Для розробки математичної моделі робочого процесу елемента А подачі мішка з касети на бункер необхідно визначити найоптимальніші параметри пневмоцилиндров. Які в подальшому допоможуть уникнути поломки елемента А і збільшити продуктивність лінії за рахунок зменшення часу подачі мішка на бункер.

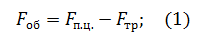

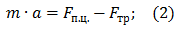

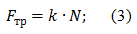

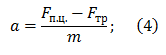

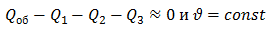

Рівняння загальне зусилля елемента А:

Приймаємо, що

Знаходимо силу тертя по формулі:

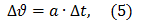

З рівняння (2) знаходимо прискорення:

Знайдемо різницю початкової і кінцевої швидкості

Знаходимо швидкість і час:

За рівнянням (6) і (7) знайдемо шлях:

Приймаємо, що діаметри всіх трьох пневмоцилиндров

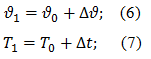

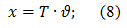

Знайдемо площу поршня:

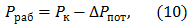

Визначимо робочий тиск:

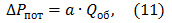

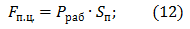

За рівнянням (9) і (10) знайдемо силу пневмоцилиндров:

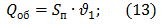

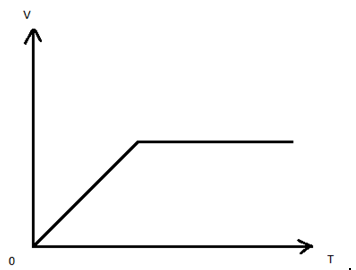

Потім по рівняннях (9) і (6) знаходимо спільну витрата:

Приймаємо, що

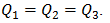

Рисунок 1 - Залежність швидкості від часу

На малюнку 4 показано принцип рух поршня пневмоциліндра під впливом стиснутого повітря.

Пневмоциліндри однобічної дії застосовують в виштовхувач, відсікач, в затискних, конструкціях і т.п. Робочий хід в них здійснюється під дією стисненого повітря, а в вихідну позицію шток повертається вбудованої пружиною або від зовнішнього навантаження

Робочий хід пневмоциліндра здійснюється при подачі стисненого повітря в поршневу порожнину; зворотний хід відбувається під дією вбудованої пружини, що обумовлює менше споживання повітря в порівнянні з пневмоцилиндрами двостороннього дії аналогічних розмірів. Крім того, в пневмоциліндрах односторонньої дії не потрібно повна герметизація штоковой порожнини, постійно пов'язаної з атмосферою, а відсутність додаткових ущільнень знижує втрати на тертя. Пневмоциліндри однобічної дії застосовують в тих випадках, коли потрібна передача зусилля тільки в одному напрямку, а повернення відбувається безперешкодно. а також тоді, коли з міркувань безпеки має забезпечуватися втягнуте положення штока при відключенні харчування (падінні тиску стиснутого повітря в пневмосети). Область застосування пневмоциліндрів односторонньої дії обмежена недоліками, властивими даній конструкції: робоче зусилля знижено внаслідок протидії пружини (приблизно на 10%); мале зусилля при зворотному ході (приблизно 10% робочого); обмежене переміщення штока (зазвичай не більше 100 мм); збільшені поздовжні габарити (додається довжина стиснутої пружини). Існує велика кількість конструктивних виконань пневмоцилиндров односторонньої дії, наприклад мембранні пневмоциліндри

В системі використовується також і пневмоциліндри двостороннього типу. Пневмоциліндри двостороннього дії застосовують в тих випадках, коли потрібно передавати робоче зусилля при лінійних переміщеннях в обох напрямках, наприклад при переміщенні, установці, підіймання та опускання робочих органів машин і інших виробничо-технологічних операціях. Принципова відмінність пневмоцилиндров двостороннього дії від розглянутих вище полягає в тому, що в них як прямий, так і зворотний ходи поршня здійснюються під дією стисненого повітря при попеременной його подачі в одну з порожнин, в той час як інша з'єднана з атмосферою.

Переміщення штока в будь-якому напрямку є робочим і може здійснюватися під навантаженням. При зворотному ході поршня штокова порожнину знаходиться під надлишковим тиском, що пов'язано з необхідністю установки додаткових ущільнень на поршні і в передній кришці для запобігання витоків стисненого повітря по штоку. У поршневих пневмоциліндрах одностороннього і двостороннього дії практично всі елементи, а також способи їх кріплення однакові. Конструктивне виконання пневмоцилиндров може бути різним у залежності від їх типорозміру і області застосування. Найбільш поширеним способом кріплення корпусних деталей пневмоцилиндров з діаметром поршня до 25 мм (іноді - до 63 мм) є завальцювання гільзи в кришках. Така конструкція має істотний недолік - пневмоциліндри не підлягають ремонту. Якщо діаметр поршня понад 32 мм, то традиційним способом кріплення залишається стягування кришок і гільзи шпильками. Зручні в експлуатації і практично не мають обмежень по діаметру поршня пневмоциліндри, кришки яких приєднані болтами до суцільнотягненої спрофільоване гільзі.

Технологія виробництва суцільнотягнутих гільз-корпусів дозволяє при необхідності виконувати в них канали для підведення повітря, пази для датчиків положення поршня; надавати конфігурацію, зручну для монтажу та обслуговування.

Спосіб монтажу істотно впливає на експлуатаційні показники пневмопривода і веденого механізму. Тому його необхідно вибирати так, щоб: на штоку не виникали радіальні навантаження; шток не втратила стійкість в повністю висунутому положенні. Для нерухомого та для рухомого способів монтажу випускаються різні елементи кріплення.

В випадках нерухомого монтажу крім варіанту безпосереднього кріплення пневмоцилиндров на обладнанні застосовують фланці і лапи. Для забезпечення рухливості пневмо-циліндра під час роботи використовують цапфи, поворотні осі або вушка. З'єднання штока з механізмом також виконують різними способами

Нерухомі з'єднання реалізуються за допомогою зовнішньої або внутрішньої різьби на кінці штока. Розбіжність траєкторій руху кінця штока і монтажного ланки веденого механізму призводить до появи радіальних зусиль на штоку і, відповідно, до прискореного зносу гільзи, поршня, штока, напрямних втулок і ущільнень. Якщо при жорсткому способі кріплення штока внаслідок умов експлуатації або особливостей конструктивного виконання устаткування неможливо запобігти виникненню радіальних навантажень на шток, необхідно застосовувати рухливі перехідні елементи кріплення - вилкоподібний головки, шарнірні наконечники - сережки або сполучні муфти. Сережки, що містять кульової елемент, дозволяють поворот осі приєднувального отвору на кілька градусів, а муфти допускають також і радіальний зсув штока і веденого механізму на кілька десятих часток міліметра. Слід мати на увазі, що гранично допустимі осьові навантаження на шток залежать від способу монтажу. Хоча напруги в штоку від чистого стиснення невеликі, при великих робочих ходах можлива втрата стійкості внаслідок поздовжнього вигину. Стійкість штока перевіряється по узагальненій формулі Ейлера. При монтажі, необхідно дотримати заходи, що виключають можливість пошкодження циліндрів (особливо штоків) і попадання забруднювачів в їх внутрішні порожнини. Місця установки пневмоцилиндров повинні бути доступні для обслуговування в процесі експлуатації.

Захист штока пневмоциліндра від проворота

При зворотно-поступальному русі штока в стандартних пневмоциліндрах має місце деякий його проворот щодо осі руху, що обумовлено наявністю микронеровностей на поверхні самого штока, а також на напрямних і ущільненнях. У зв'язку з цим безпосередньо на штоку пневмоциліндра можна закріплювати інструмент (наприклад, краскопульт), що вимагає суворої орієнтації в просторі. З метою усунення цього недоліку, особливо в тих випадках, коли до штоку прикладається крутний момент, застосовують різні конструкції, в яких шток захищений від проворота.

Позиціонування пневмоцилиндров

Традиційні конструкції пневмоцилиндров дозволяють забезпечити дві точки позиціонування штока і соотвественно, пов'язаних з ними об'єктів - «шток втягнутий» і «шток висунутий». Область ефективного застосування пневмоциліндрів значно розширюється, якщо реалізуються останов і утримання їх вихідних ланок в деяких заданих проміжних точках з допустимими позиційними помилками. Залежно від пропонованих вимог - числа точок позиціонування вихідної ланки, частоти їх зміни (режиму роботи), необхідної точності відпрацювання приводом заданого переміщення - використовують пневматичні механізми різної структури і з різними принципами управління рухом вихідної ланки. Щоб забезпечити протягом якогось певного число точок позиціонування (більше двох), застосовують багатопозиційні пневмоциліндри, які складаються з двох або більше пневмоцилиндров з різними робочими ходами.

Під час роботи корпус чотирьох-позиційного пневмоцилиндра переміщається, і отже, пневмоцилиндр повинен бути укомплектований при монтажі рухомими сполуками для Пневмошланг. Число точок позиціонування можна збільшити, якщо скомбінувати таким же чином не два, а більше число пневмоцилиндров. При цьому слід враховувати, що подібні конструкції можуть функціонувати нестабільно, коли штоки різних циліндрів рухаються в протилежних напрямках.

Визначаємо обсяг ресивера за формулою:

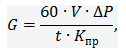

Розраховуємо реальне воздухопотребление за формулою:

Висновки

Розрахунок конструктивних параметрів пневмоцилиндров для вузла подачі мішка з автоматизованої лінії упаковки. Дано загальні відомості про пневмоцилиндров і про їх типах. Описано принцип роботи пневмоциліндрів і їх роль в робочому процесі. Математична модель дає можливість змінювати параметри в спробі поліпшити якість робочого процесу.

В ході проектування постало завдання з модернізації вузла подачі мішка з касети на засипку.

Список джерел

- Кузнєцов Ю. В., Кузнєцов М. Ю. Стисле повітря - 2-е изд., Перераб. і доп. - Єкатеринбург: УрВ РАН, 2007. - 511 с.

- Башта Т.М. Гідропривід і гідропневмоавтоматика. - Москва: Машинобудування, 1972. - С. 320.

- Схиртладзе А.Г., Іванов В.І., Карєєв В.Н. Гідравлічні і пневматичні системи. - Москва: ІЦ МГТУ «Станкин», «Янус-К», 2003. - С. 544.

- Михайлов А. К., Ворошилов В. П. Компресорні машини. - М .: Вища школа, 1989. - 288 с.

- Брюханов, В.Н. Автоматизація виробництва. / В.Н. Брюханов. - М .: Вища школа, 2005. - 367 c.

- http://did.camozzi.ru/#!d01g01s01p01

- http://xn--80adfdbscmorebdjpezh9nvd.xn--p1ai/shop/product/konstruktsiya-pnevmotsilindrovpnevmotsilindryi/