Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень та розробок

- 3.1 Огляд міжнародних джерел

- 3.2 Огляд національних джерел

- 4. Підхід до уніфікації синтезу автоматів Мура в базисі FPGA

- Висновки

- Перелік посилань

Вступ

Крихкі неметалеві матеріали (КНМ), до яких відносяться технічна кераміка і ситалли, поряд з металами використовуються в якості конструкційних матеріалів при виготовленні деталей машин в різних областях техніки, таких як енергомашинобудування, літакобудування, приладобудування, ядерна та космічна техніка. Фізико–механічні властивості цих матеріалів перевершують метали за рівнем жаростійкості, зносостійкості, корозійної стійкості, стійкості до впливу хімікатів, незважаючи на те, що метали застосовуються в якості основних матеріалів для виготовлення деталей в машинобудуванні.

При обробці крихких неметалічних матеріалів, в тому числі і ситалів, стан поверхневого і приповерхневого шарів, а також точність оброблених деталей залежать від теплових і силових явищ, що виникають в зоні різання внаслідок взаємодії робочих зерен круга з поверхнею деталі. За аналогією з металами можна припустити, що на фізико–механічний стан поверхневого шару виробів впливають умови обробки, і в значній мірі рівень сил і температур, характерних для шліфування.

1 Актуальність теми

Світова тенденція розвитку галузей техніки, в тому числі машинобудування, спрямована на витіснення металевих деталей і елементів конструкцій із заміною їх більш дешевими і функціональними неметаллическими матеріалами.

Технологія заготівельних операцій виробів з ситалів недосконала. Необхідні точність розмірів і якість поверхні цих виробів, необхідні для використання їх в якості деталей машин і відповідальних конструкцій, можна досягти лише із застосуванням механічної обробки. Великі припуски обумовлюють багатоопераційну обробку, перш за все глибинне алмазне шліфування. Обробка супроводжується силовими і температурними навантаженнями на матеріал і, в результаті, розвитком дефектного шару.

Якщо вплив сил на вихідні параметри процесу різання досліджувалося, то вплив температурного чинника на освіту дефектного шару ситаллов при абразивній обробці практично не вивчено.

2 Мета і задачі дослідження та заплановані результати

Метою роботи є дослідження впливу температурного чинника і розподіл температури в поверхневому і при поверхневому шарах виробів з крихких неметалічних матеріалів, зокрема ситаллів, при алмазному шліфуванні.

Основні задачі дослідження:

- Встановити вплив режиму шліфування, характеристик інструменту, складу СОТС, який визначає їх поверхневу активність по відношенню до оброблюваного матеріалу (ОМ), на особливості протікання процесу шліфування і на якість обробленої поверхні.

- Встановити ступінь впливу невивчених раніше температурних факторів, які супроводжують механічну обробку ситалів, на якість (дефектність) формованої поверхні.

- Теоретичним і експериментальним методами визначити рівень температур, що виникають в зоні різання, і вплив на цей фактор параметрів режиму і умов обробки, в тому числі СОТС.

- Визначити розподіл температури в тілі заготовки з ситалла при різних режимах механічної обробки. Використовуючи програмний комплекс SolidWorks, промоделювати процес алмазного шліфування і порівняти дані про розподіл температур в поверхневому і при поверхневому шарах заготівки.

Об'єкт дослідження: технологічний процес алмазно–абразивної обробки виробів з ситалів.

Предмет дослідження:– температурні фактори, що впливають на утворення дефектного шару при алмазному шліфуванні виробів з ситалів, а також розподіл температур в поверхневому і при поверхневому шарах

3 Огляд досліджень та розробок

В даний час в світі спостерігається тенденція виробництва виробів з неметалічних і композиційних матеріалів, які все ширше замінюють метали в багатьох галузях промисловості. Ця тенденція пов'язана зі зниженням собівартості продукції при одночасному підвищенні їх терміну служби, надійності та екологічної чистоти.

Ці фактори і зумовили широкий інтерес до вивчення властивостей ситаллов, їх спостереження і в кінцевому підсумку розробці методів впливу на властивості в ході механічної обробки.

3.1 Огляд міжнародних джерел

Однією з основних робіт [1] з теорії руйнування неметалічних матеріалів є теорія міцності, запропонована А. Гріффітс. Ця теорія ґрунтується на законі збереження енергії і розгляді крихкого матеріалу як суцільного середовища, що містить дефекти (мікротріщини).

Далі Дж. Ірвін, [2] розвиваючи теорію А. Гриффитса, визначив напруги поблиз вершини тріщини і сформулював критерій нерозповсюдження тріщин.

Зв'язок між індексом крихкості і ступенем зносу в тендітних неметалах досліджував А. Боккаччіні стверджуючи, що зі збільшенням індексу крихкості оброблюваного матеріалу, кількість дефектів на одиниці поверхні зменшується. Це пояснюється тим, що матеріали з великим індексом крихкості мають меншу граничну глибину мікрорізання, при якій відбувається перехід від в'язкого до крихкого руйнування [4].

Е. Бьянчі довів, що наявність дефектного шару, що виникає в результаті механічної обробки, впливає на зниження міцності і термостійкості конструкційних ситаллов в 1,5–1,7 рази, а конструкційної кераміки до 40% [4].

3.2 Огляд національних та локальних джерел

У дослідженнях Д. Б. Ваксер [5] говориться про методи алмазної обробки технічної кераміки і поставлених експериментах. у статті

В.В. Гусєва [6] розглянуті фізичні основи формування шорсткості поверхневого шару деталей з кераміки. Це дозволило розробити математичну мо¬дель розрахунку параметрів шорсткості кераміки з урахуванням імовірнісного характеру крихкого руйнування припуску у вигляді сколів.

В роботі [7] В. В. Кузіна викладені результати експериментальних досліджень процесу алмазної обробки кераміки на основі нітриду кремнію. Виявлено закономірності впливу характеристик алмазного інструменту і режимів різання на міцність і шорсткість обробленої поверхні керамічних зразків.

У роботах Л. П. Калафатова і С. А. Поїзд [8] досліджено вплив складу мастильно–охолоджуючих технологічних середовищ на теплові та силові характеристики процесу шліфування ситалів.

А. В. Баликів і А.Б. Ліпатова [9] розповідали про значимість і області застосування алмазного інструменту при обробці тендітних неметалічних матеріалів. Розкривав сутність і особливості размерного диспергирования поверхні деталей з крихких неметалічних матеріалів.

У роботах таких авторів як В. П. Бахарєв, А. С. Верещака, М. Ю. Куликов, С. Л. Ліваків [10] представлений узагальнений алгоритм оцінки технологічної ефективності алмазної обробки кераміки з використанням сучасних методів аналізу і засобів обчислювальної техніки.

Досліджено вплив особливостей процесу шліфування великогабаритних виробів з ситалів складної просторової форми [11].

В. В. Гусєвим були розглянуті [12] фізичні основи формування шорсткості поверхневого шару деталей з кераміки. Це дозволило розробити математичну модель розрахунку параметрів шорсткості кераміки з урахуванням імовірнісного характеру крихкого руйнування припуску у вигляді сколів.

Рядом авторів (В. В. Гусєв, Л. П. Калафатова, А. Д. Молчанов, Д. В. Поколенко) [13] досліджено вплив температурного чинника (обробка з використанням і без використання технологічного середовища) на сили різання і дефектність поверхневого шару при алмазному шліфуванні технічних ситалів.

4 Вплив температурного фактора на появу дефектного шару ситаллов при абразивній обробці

Вплив температурного фактора на освіту дефектного шару ситаллов при абразивній обробці практично не вивчено, хоча відомо, що напруги при різанні σ ез не залишаються однаково постійними в процесі обробки абразивним інструментом, а залежать від умов контакту оброблюваного матеріалу з абразивними зернами інструменту. У загальному випадку [6]

де σa – напруги, що виникають від сил різання; Σ θ – напруги, що виникають від зміни температур в поверхневому шарі (термопружні напруги).

Питання впливу температури, що виникає при шліфуванні матеріалів, на дефектність обробленої поверхні досліджувалися рядом авторів [7, 14, 15, 16, 17].

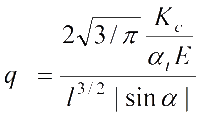

За даними роботи [18] розвиток тріщин – дефектів в оброблюваному матеріалі при шліфуванні визначається рівнем термопружних напруг, які, в свою чергу, залежать від граничної величини теплового потоку , яка визначається, згідно [3], залежністю

де αt – коефіцієнт лінійного температурного розширення досліджуваного матеріалу; Kc – константа, що характеризує опір матеріалу розвитку тріщини; E – модуль Юнга ОМ; α і l – кут орієнтації і довжина вихідної тріщини – дефекту.

Крім цього, існує думка, що максимальна температура в зоні взаємодії круга з оброблюваною поверхнею ситалла при нормальних умовах протікання процесу різання не перевищує 450 – 500° С. Відомо, що ситалли, володіючи високою тепловою інерцією, обумовленої їх низьку теплопровідність, витримують рівень температур до 1000° С в умовах короткочасного високотемпературного нерівномірного нагріву (що, відповідає умовам процесу абразивної обробки), оскільки для цих матеріалів характерна висока теплова інерція, яка обумовлена їх низьку теплопровідність. Значний інтерес представляє визначення характеру поширення температурних полів в тілі вироби при різних умовах обробки, а також впливу температури, сил, і умов протікання процесу (наявність охолодження) на дефектність сформованої поверхні.

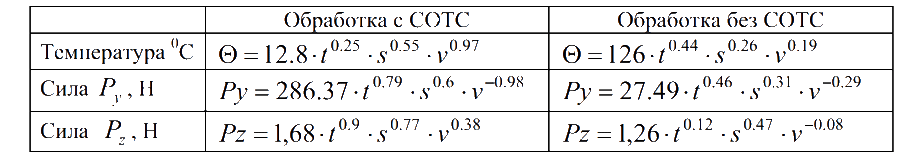

В ході проведення експерименту, за схемою плоского шліфування, оброблявся ситалл АС – 418. Обробку проводили на верстаті 3672 з використанням кола 1А1 200х10х3х76 А 250 / 200–4–М2–01. Як СОТС використовувався водний розчин кальцинованої соди з 10% додаванням олії. При обробці варіювали параметрами: швидкість кола v k=(23 – 41) м/с; подача s=(1,1 – 4,47) м/хв; глибина різання t=(0,1 – 0,4)мм. Формули отриманих залежностей температури в зоні контакту круга з робочою зразками і складових сили різання від режимів обробки наведені в табл. 1.

Таблиця 1. Формули для розрахунку температури і складових сил різання при шліфуванні [13]

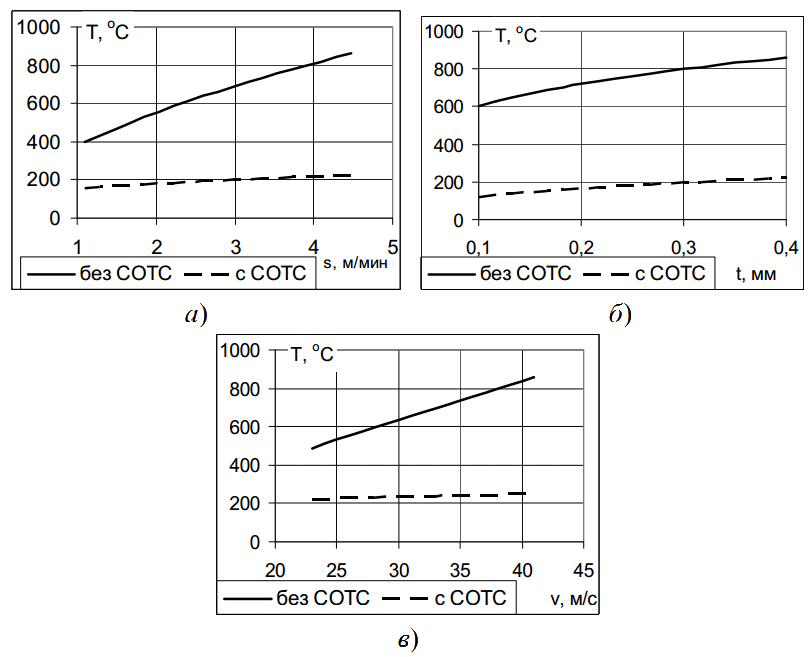

Досліджуються найбільш несприятливі – максимальні за рівнем температур і зусиль різання – умови обробки, так як в цих випадках існує найбільша небезпека розвитку дефектів структури, що може призвести до браку оброблюваної деталі. Отримані залежності контактних температур і складових сили різання при плоскому шліфуванні ситалла для найбільш несприятливих умов обробки наведені на рис. 1.

Рис. 1. Вплив режимів обробки на температуру в зоні шліфування при обробці ситалла з охолодженням і всуху

. Режими обробки:

а) vк=41 м/с, t=0,4 мм; б) vк=41 м/с, s=4,47 м/хв; в) s=4,47 м/хв, t=0,4 мм [ 13 ]

Наведені залежності показують, що збільшення глибини різання в більшій мірі впливає на підвищення температури в зоні обробки, ніж збільшення подачі.

Як випливає з отриманих даних, використання СОТС, знижує температуру в зоні обробки, забезпечує зменшення зусиль різання, в середньому на 20%. Це повинно позитивно позначитися на параметрах дефектного, порушеного обробкою шару, що і було перевірено на зразках, прошліфувати у відповідних умовах.

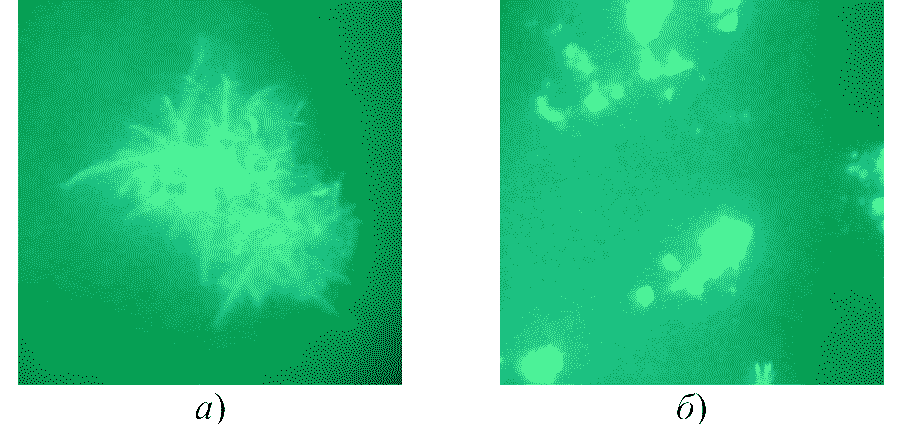

Для якісної оцінки впливу режимів шліфування і умов протікання процесу різання на дефектність поверхні проводилося дослідження оброблювальній дефектності експериментальних зразків методом люмінесцентної дефектоскопії в поєднанні з пошаровим хімічним травленням шліфованих зразків на різних рівнях, аж до виходу на поверхню, не пошкоджену обробкою [19]. Метод полягає в пошаровому травленні (через 20 мкм) і спостереженні оброблювальній дефектності з фотографуванням кожного з шарів до тих пір, поки не зникне оброблювальні дефектність і не почне з'являтися структурна.

Травлення здійснювалося за допомогою розчину суміші кислот HF, H2SO4, HCl, при цьому нетравленний сторона захищалася розігрітим розчином парафіну. Після травлення розчинниками знімали шар парафіну і рясно промивали зразок проточною питною водою. Оброблені таким чином зразки занурювали в люмінесцентну рідина ЛШ–6А і витримували їх протягом однієї години при температурі 15& deg; С, після чого знову промивали у великій кількості проточної питної води і сушили в потоці гарячого повітря протягом 30 хвилин. Отримані зразки встановлювали на предметний столик люмінесцентного мікроскопа "Люмам" і проводили спостереження оброблювальній дефектності. За допомогою цифрової фотокамери OLYMPUS виробляли зйомку отриманого зображення.

На рис. 2 [ 13 ] представлені знімки оброблювальній дефектності, зроблені на глибині 100 мкм відносно поверхні шліфування, які відповідають різним режимам і умов обробки.

Рис. 2. Оброблювальні дефекти. Знімки зроблені на глибині 100 мкм відносно поверхні шліфування [ 13 ]

Зменшення дефектності пов'язано з благотворним впливом охолоджуючої, що змазує здібностей, і з важливим при обробці ХНМ, властивістю СОТС – диспергирующим [ 20 ].

Однак в даних роботах не представлена інформація про рівень температур, що виникають в зразках на глибині 100 мкм і глибше, що не дозволяє робити однозначний висновок про вплив температури шліфування, а не диспергуючих властивостей СОТС, на дефектність.

Висновки

Планується, що в ході виконання моєї магістерської дисертації буде встановлено характер поширення температур в тілі виробів з ситалла при їх обробці, і стане можливою кількісна оцінка температури, що виникає при шліфуванні, на будь–якій глибині.

Використовуючи пакети прикладних програм SolidWorks, відтворюємо заготовку з ситалла АС – 418. Моделюємо процес алмазного шліфування і проводимо термічне дослідження механічної обробки. На рис. 4 наведені знімки розподілу температури в заготівлі з ситалла зроблені на тепловізор FLIR C2. Порівнявши дані фізичного експерименту з модельованих, стане можливою кількісна оцінка температури, що виникає при шліфуванні, на будь–якій глибині.

На рис. 3 представлено анимированное термічне дослідження ситалла з випадковими вхідними параметрами.

Рис. 3. Розподіл температури в тілі заготовки з ситалла при алмазному шліфуванні (теоретична модель).

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: липень 2018 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Griffith A.A. The theory of rupture. Proc. First Int. Cong. Appl, Mech. 1924. – p. 55–63.

- Irwin G. Analysys of Stress and Strains near the End of a Crack Traversing a Plate//J. Appl. Mech. 1957.– №3.– P. 361–364

- Boccaccini A.R. The Relationship between Wear Behaviour and Brittleness Index in Engineering Ceramics and Dispersion–Reinforced Ceramic Composites //Interceram. – 1999. – Vol. 48, No. 3. – P. 176 – 187.

- Advanced ceramics: evaluation of the mechanism of stock removal and ground surface quality/ E.C. Bianchi, C.E. da Silva, P. R. Aguiar, I. D. Valarelli, R. D. Monici // J. Braz. Soc. Mech. Sci. – 2001. – Vol.23, No. 1. – P.1–18.

- Ваксер Д. Б. Алмазная обработка технической керамики / Д. Б. Ваксер, В. А. Иванов, Н. В. Никотков, В. Б. Рабинович. // Л.: Машиностроение, Ленингр, 1976. – 160 с.

- Гусев, В. В. Влияние хрупкого разрушения материала припуска керамики на формирование микрорельефа поверхности детали при алмазном шлифовании / В. В. Гусев. // Наукові праці Донецького національного технічного університету. Серія: машинобудування. Випуск 1 – Донецьк, ДонНТУ, 2004.

- Кузин В.В. Технологические особенности алмазного шлифования деталей из нитридной керамики/ В.В. Кузин // Вестник машиностроения. – 2004. – №1. – С. 37–41.

- Калафатова, Л. П. Влияние охлаждения на температурные и силовые параметры процесса шлифования, а также на качество поверхности ситаллов при различных режимах резания. / Л. П. Калафатова, С. А. Поезд. // Надійність інструменту та оптимізація технологічних систем. Вип.23. 2008.

- А. В. Балыков. Эффективная обработка хрупких неметаллических материалов/ А. В. Балыков, А.Б. Липатова // Вестник МГТУ

Станкин

– 2008/ – №2. – с. 14 – 19. - В. П. Бахарев. Оптимизация процессов алмазной обработки керамики на основе системного анализа / В. П. Бахарев, А. С. Верещака, М. Ю. Куликов, С. Л. Леваков // Вестникдвигателестроения – 2008. – №1. – с. 96 – 98

- Калафатова Л.П. Исследование точности формообразования изделий из ситаллов при шлифовании / Калафатова Л.П., Поколенко Д.В., Феник Л.Н. // Электронный архив – Донецк, ДонНТУ

- Гусев В.В Влияние хрупкого разрушения материала припуска керамики на формирование микрорельефа поверхности детали при алмазном шлифовании // Электронный архив – Донецк, ДонНТУ

- Калафатова, Л. П. Влияние охлаждения на температурные и силовые параметры процесса шлифования, а также на качество поверхности ситаллов при различных режимах резания. / Л. П. Калафатова, С. А. Поезд. // Надійність інструменту та оптимізація технологічних систем. Вип.23. 2008.

- Ларшин В. П. Интегрированные технологические системы в машиностроении / В. П. Ларшин // Тр. Одес. политехн. ун–та. – Одесса, 1999. – Вып. 3(9). – С. 55 – 58.

- Кузин В. В. Работоспособность режущих инструментов из нитридной керамики при обработке чугунов / В. В. Кузин // Вестник машиностроения – 2004. №5. С. 39–43

- Журавлева Н. В. Керамика на основе нитрида кремния/ Н. В. Журавлева , Е. С. Лукин // Огнеупоры – 1993 – №1.– С. 6–11.

- Теплофизика механической обработки: Учебн. пособие / А. В. Якимов, П. Т. Слободяник, А. В. Усов. // К.; Одесса: Лыбидь, 1991.–240 с.

- Молчанов А.Д. Формирование поверхностного слоя изделий из оксидной керамики при алмазном шлифовании. Автореферат по диссертации кандидата технических наук: 05.03.01. / А.Д. Молчанов. // Донецк: ДонГТУ, 2001.

- Калафатова Л.П. Диагностика дефектности обработанной поверхности технических ситаллов / Л.П. Калафатова, В.В. Гусев, А.Д. Молчанов, Д.В. Поколенко // Прогрессивные технологии и системы машиностроения: Междунар. сб. начн. Трудов. – Донецк: ДонГТУ. – 1997. – Вып. 4. – С. 66–75.

- Калафатова Л. П. Технологические среды как способ интенсификации процессов механической обработки стекломатериалов /Л.П. Калафатова, С.А. Поезд // Прогрессивные технологии и системы машиностроения. – Донецк: ДонГТУ. – 1996. – Вып. 3. – С. 25–37.