Реферат за темою випускної роботи

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень та розробок

- 4. Методика вирішення задачі і поточні результати

- Висновки

- Перелік посилань

Вступ

На підприємствах промисловості і ЖКГ, де потрібна велика кількість теплової енергії у вигляді пари і гарячої води, котельні обладнані різноманітними паровими і водогрійними котлами, виробленими 30 і більше років тому.

Впровадження систем автоматизованого управління паровими і водогрійними котлами, побудованих на основі програмованих контролерів, дозволяє автоматизувати процес виробництва теплової енергії в котлах та значно спростити контроль і управління цим процесом. Застосування такої системи підвищує ефективність функціонування котлоагрегату за рахунок зниження споживання енергоресурсів, раціонального спалювання палива, використання технологічного обладнання, оперативного управління обладнанням і технологічним процесом. Крім того, впровадження таких систем дозволяє знизити вплив людського фактора у виробничому процесі і ймовірність виникнення аварійних режимів функціонування котла. Підвищення екологічних характеристик котельні і культуру виробничого процесу. Завдяки програмному управлінню система автоматично відстежує всі параметри поточних процесів, що реалізуються водогрійними і паровими котлами, і управляє технологічним обладнанням, забезпечуючи нормальне і безаварійне функціонування котельні установки. Крім того, система контролює справність обладнання і при виникненні поломок і аварійних ситуацій сигналізує про це обслуговуючому персоналу.

1. Актуальність теми

Показником якості функціонування системи є питома витрата палива, який повинен бути мінімальним. Однак безпосереднє оперативне управління цим показником не представляється можливим, так як його обчислення пов'язано з досить тривалим інтеграцією витрати палива і навантаження енергоблоку. Тому робилися численні пошуки непрямої регульованої величини, підтримку якої на тому чи іншому рівні гарантувало б досить прийнятну близькість питомої витрати до мінімуму.

Відомо, що висока якість згоряння палива можливо тільки при цілком певному підводі повітря в топку. Азот, що міститься в повітрі, в горінні не бере і, нагріваючись, забирає значну кількість теплоти. Так як в повітрі міститься за обсягом близько 21% кисню і 79% азоту і деяких інших газів, то теоретично необхідний для спалювання газу обсяг повітря більше потрібного для реакції горіння обсягу кисню в 100: 21 = 4,76 рази, а на кожен використаний кубічний метр кисню припадає 79: 21 = 3,76 м3 азоту.

Знаючи склад горючих газів (іншого палива) і реакції горіння, можна підрахувати теоретично необхідну кількість повітря для повного згоряння 1м3 газу (для природного газу потрібно 17,3 масових частки повітря на одну частку газу) .Однак якщо в топку подавати тільки теоретично необхідну кількість повітря, то домогтися повного згоряння палива неможливо. Пояснюється це тим, що важко так перемішати паливо з повітрям, щоб до кожної молекулі горючих було підведено необхідну кількість молекул кисню. Тому на практиці доводиться подавати повітря більше, ніж теоретично необхідно, тобто працювати з надлишком повітря. При цьому частина повітря проходить через топку, не реагуючи з паливом. Розмір надлишку або нестачі визначається коефіцієнтом надлишку повітря, який показує відношення дійсної кількості повітря, що витрачається на горіння, до теоретично необхідного. Коефіцієнту надлишку повітря відповідає певне процентне співвідношення k вуглекислого газу і кисню в димових газах.

Таким чином, контроль якості процесу горіння можна вести за змістом CO2 і O2 в димових газах. Оптимальні значення коефіцієнта витрати повітря по відношенню до витрати палива визначають при теплових випробуваннях котлоагрегату. Управління подачею повітря повинне вестися з досить високою точністю і забезпечувати відхилення значення CO2 не більше ніж на ± 0,5% (при коливаннях змісту CO2 у вихідних газах в середньому 8–12%).

Малюнок 1 – Схема аналізу технологічного процесу горіння палива

На мал. 1а представлена схема аналізу технологічного процесу горіння палива в умовах парового котла як об'єкта управління з точки зору матеріальних потоків і їх інформаційних змінних.

Основною технологічною метою процесу якості горіння є забезпечення змісту O2 в газах, тому стабілізацію концентрації O2 у вихідних газах необхідно забезпечити шляхом зміни витрати повітря FB. Тому в якості регульованої величини необхідно прийняти концентрацію в газах, а регулюючий вплив реалізувати зміною витрати повітря FB.

Для поліпшення якості регулювання, а також забезпечення оптимального значення коефіцієнта витрати повітря по відношенню до витрати палива необхідно передбачити систему регулювання співвідношення витрати повітря FВ в залежності від витрати газу (палива) FГ.

Як параметри контролю необхідно вибрати концентрацію повітря в газах, витрата повітря FB, витрата газу FГ, тиск газу PГ, тиск повітря PB.

На підставі проведеного аналізу складаємо функціональну схему процесу автоматичного управління процесом якості горіння палива (рис.1б).

2. Мета і задачі дослідження та заплановані результати

Мета роботи можна сформулювати наступним чином: забезпечення мінімального питомої витрати палива, підвищення якості процесу згоряння палива, за рахунок оптимального співвідношення витрат «паливо-повітря» з корекцією по температурі направляється в топку котла повітря.

Для досягнення даної мети необхідно вирішити такі завдання:

- Проаналізувати технологічні схеми процесу згоряння палива.

- Проаналізувати технологічний процес горіння палива як ОУ з точки зору основних матеріальних потоків та інформаційних змінних.

- Розробити функціональну схему і виконати вибір апаратних засобів для реалізації САУ.

- Виконати синтез САУ.

- Перевірити працездатність САУ методом математичного моделювання.

Об'єкт дослідження: котел ДКВР-6,5 / 13 ГМ.

3. Огляд досліджень та розробок

Відомо, що висока якість згоряння палива можливо тільки при цілком певному підводі повітря в топку. В існуючих системах автоматизації представлена схема паливо - повітря

, яка вирішує це завдання (мал.2). Регулятор подачі повітря в топку РВ впливає на регулюючий орган подачі повітря. На його вхід подається різниця між дійсним витратою повітря Gв і його заданим значенням G3B, яке виробляється в командному блоці (КБ) в залежності від зміни витрати палива Gт за заздалегідь складеною режимній карті. Режимна карта може бути скоригована подачею впливу (коефіцієнті надлишку повітря) [6].

Малюнок 2 – Функціональна схема автоматизації співвідношення паливо–повітря

Зауважимо, що, оскільки витрата палива змінюється регулятором тиску пара, наведену схему слід розглядати як частину автономної двовимірної системи, керуючої одночасно тиском пари і якістю згоряння палива. Далі розглянемо спосіб підтримки оптимального співвідношення паливо – повітря

котельні установки є управління подачі повітря на основі аналізу складу димових газів, в даному випадку по сигналу, пропорційного вмісту кисню або окису вуглецю і формованому газоаналізаторами. Можлива структурна схема системи управління приводом вентилятора показана на мал.3.

Малюнок 3 – Структурна схема системи керування електроприводом вентилятора

Система містить два контури: основний і додатковий. Основним контуром регулювання подачі повітря в топку є контур на основі аналізу повітря за кількістю залишкового кисню в димових газах. Обов'язковою сигналом зворотного зв'язку для роботи основного контуру є аналоговий сигнал від датчика газоаналізатора. Сигнал завдання на вміст кисню (задано в микропроцессорном програмованому контролері) і сигнал зворотного зв'язку порівнюються, сигнал неузгодженості надходить в систему регулювання на аналоговий або цифровий регулятор Wрег02.

При розпаленні котла і на початковій ділянці його продуктивності склад газів, що відходять мало відрізняється від складу надходить в топку повітря. Тому система управління, замкнута по сигналу газоаналізатора, неефективна, і виникає необхідність в додатковому контурі. Додатковий контур працює по заданому співвідношенню паливо - повітря

. Задає сигналом для роботи системи управління електроприводу вентилятора по додатковому контуру є сигнал датчика тиску газу.

4. Методика вирішення задачі і поточні результати

Основним контуром регулювання подачі повітря в топку є контур на основі аналізу повітря за кількістю залишкового кисню в димових газах. Обов'язковою сигналом зворотного зв'язку для роботи основного контуру є аналоговий сигнал від датчика газоаналізатора.

Вихід концентрації повітря на уставку 5,7% вимагає настройки зовнішнього регулятора по концентрації. Оскільки канал з управління концентрація - витрата повітря

володіє великою інерційністю, а також виходячи з практики необхідно вибрати ПІД-закон управління:

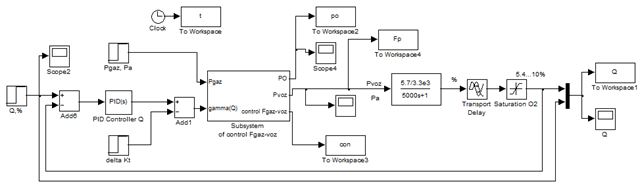

Аналіз динаміки основних елементів каскадної САР було проведено на основі схеми моделювання, наведеної на мал.4

Малюнок 4 – Схема моделювання двухконтурной САР концентрації кисню у вихідних газах

Зі схеми САР (мал. 4) видно, що вихід регулятора концентрації є заданою дією для внутрішнього контуру співвідношення газ - повітря

. Далі слід модель внутрішнього контуру співвідношення, розглянуті вище.

Рисунок 5 – Графіки перехідних процесів регулятора співвідношення, повітродувки і тиску повітря при відпрацюванні уставки концентрації на 5,7%

Результати автоматичної настройки забезпечили задані вимоги щодо якості перехідного процесу (мал. 5): апериодический характер перехідного процесу з перерегулюванням 9%; час встановлення (регулювання) tp = 5000сек = 1,3 години.

Перехідні характеристики регулятора витрати і продуктивності повітродувки з урахуванням накладених обмежень показані на рис.5.

При моделюванні САР проаналізуємо реакцію перехідної характеристики по концентрації кисню на зменшення температури повітря, що подається в топку. Зміна, а саме, зменшення температури призводить до зміни коефіцієнта співвідношення γ(Qo2)*(1-Δkt), а відповідно і зменшення завдання на витрату повітря. З мал. 5 видно, що перехідний процес керуючого впливу має плавний апериодический характер без сплесків, не виходить за межі обмежень, що добре з точки зору технічних умов експлуатації котельної установки.

Регулятор концентрації прагнути стабілізувати задану концентрацію кисню на виході, протягом 2000 секунд відпрацьовує зміна уставки по співвідношенню паливо-повітря

, не виходячи за допустимий діапазон по концентрації 5,7 ± 5%, що відповідає вимогам, що пред'являються до системи.

Висновки

1. Аналіз існуючих САУ дозволив сформулювати постановку задачі на управління. Необхідно синтезувати і досліджувати САУ ТП горіння палива. Схема регулювання процесом якості горіння палива повинна враховувати практично всі флуктуації якості палива, температури подаваного в топку повітря. Це може бути забезпечено за рахунок каскадного регулювання і можливості роботи системи автоматизації, як при нормальній продуктивності котла, так і в режимі розпалювання.

2. Визначено основні завдання, вирішення яких дозволить розробити ефективну систему управління з енергоємним управлінням.

3. Отримана математична модель процесу згоряння палива, що є інерційним об'єктом з перехідним запізненням, а також математична модель виконавчого механізму, що враховує технологічні реальні обмеження на вхідні і вихідні сигнали.

4. Результати моделювання доводять працездатність САР і можливість застосування розроблених систем в котельних установках.

Основні показники якості регулювання наступні:

-відсутність статичної помилки;

-час регулювання - близько 1,3 години;

-аперіодіческій характер перехідних процесів з допустимим перерегулюванням рівним 9%;

-задовільно час відпрацювання обурення по температурі повітря 0,5 години.

Перелік посилань

- Липов Ю. М. Котельные установки и парогенераторы.–Ижевск: Регулярная и хаотическая динамика, 2003. – 592 с.

- Денисенко В. В. ПИД–регуляторы вопросы реализации часть 2// СТА.2008. № 1. с 86–99

- Мухин О.А. Автоматизация систем теплогазоснабжения и вентиляции: Учеб. Пособие для вузов.– Мн.: Выш.шк.,1986–304с.:ил.

- Управление вентилятором [Электронный ресурс] / – Режим доступа: http://studopedia.su/17_44596_upravlenie-ventilyatorom.html.

- Мухин В.С., Саков И.А. Приборы контроля и средства автоматики тепловых процессов: Учеб. Пособие для СПТУ.– М.: Высш. шк., 1988.– 256с.: ил.

- Регулирование нагрузки котла [Электронный ресурс] / – Режим доступа: http://studopedia.su/17_44593_regulirovanie-nagruzki-kotla.html.

- Паровые котлы серии ДКВР [Электронный ресурс] / – Режим доступа: http://mmzavod.com.ua/index.php/produktsiya/parovye-kotly/7-parovye-kotly-serii-dkvr.

- Система автоматического управления котельной с одногорелочными котлами малой мощности [Электронный ресурс] / – Режим доступа: http://www.syst.ru/vnedren/kot_mm.htm.

- Бейрах 3. Я., Вывод уравнений динамики барабанного парового котла, Автомат. и телемех., 1939, выпуск 2, с89–104 [Электронный ресурс] / – Режим доступа: http://www.mathnet.ru/links/2250ff82389342115dd2781d7d2ea28f/at13912.pdf.

- Волошенко В. А.Принципиальные схемы паровых котлов и топливоподач: учебное пособие/ А.В. Волошенко, В.В. Медведев, И.П. Озерова; Томский политехнический университет. – Томск: Изд–во Томского политехнического университета, 2011.–100с.

- Бородин И.Ф. Автоматизация технологических процессов: учеб. пособие / И.Ф. Бородин, Ю.А. Судник. – М., 2004. – 344 с.

- Овчаренко Н.И. Автоматика электрических станций и электроэнергетических систем: учеб. пособие / Н.И. Овчаренко; под ред. А.Ф. Дьякова. – М., 2000. – 504 с.

- Системы автоматизации котлов [Электронный ресурс] / – Режим доступа: http://engineeringsystems.ru/teplogeneriruyuschiye-ustanovki-sistem-teplosnabzheniya/sistemi-avtomatizacii.php.

- Гичёв Ю.А. Источники теплоснабжения промышленных предприятий. Часть І: Конспект лекций: Днепропетровск: НМетАУ, 2011. – 52 с.

- Автоматика регулирования работы котлов тлов [Электронный ресурс] / – Режим доступа: http://www.bibliotekar.ru/spravochnik-101-kotly/15.htm.