Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета проектування. Вимоги до системи автоматизації стрічкового конвеєра

- 3. Огляд досліджень та розробок

- 3.1 Апаратура автоматизації конвеєрного транспорту шахти

- 3.2 Функції пристрою автоматичного управління стрічковим конвеєром технологічного процесу транспорту шахти

- 3.3 Структурна схема пристрою автоматичної стабілізації навантаження на стрічковий конвеєр

- 3.4 Забезпечення безпечної експлуатації пристрою автоматизації

- Висновки

- Перелік посилань

Вступ

У зв'язку з важкими умовами виробництва до більшості технічних засобів гірської автоматики висувають вимоги підвищеної надійності, захищеності в умовах вологості, запиленості, вібрацій і, головним чином, іскро– і вибухобезпеки.

Завданнями автоматизації є забезпечення високої ефективності виробництва, безпеки роботи за рахунок автоматичного контролю основних параметрів обладнання і небезпечних факторів (газу, відсутність провітрювання), попередження небезпечних режимів роботи обладнання і персоналу, автоматичні сигналізація, блокування, регулювання та управління.

Ефективність впровадження автоматизації залежить від поточності операцій в технології виробництва, наявності комплексної механізації, правильної експлуатації апаратури та інших компонентів.

Основним засобом доставки вантажів на сучасних гірничодобувних підприємствах є конвеєрний транспорт. Стрічкові конвеєри ефективно замінюють локомотивну і канатну відкатку, що обумовлено такими їх перевагами, як безперервність, широкі можливості для автоматизації, можливість транспортування вантажів в похилих виробках, простота нарощування і розгалуження лінії, відносна безпека.

1. Актуальність теми

Основною особливістю конвеєрного транспорту як об'єкта управління є висока нерівномірність вантажопотоку, викликана тим, що конвеєрна лінія по своїм технологічним призначенням є транспортним об'єктом, обслуговуючим очисний і підготовчий забій. А технологічні паузи в роботі механізмів (аварійна зупинка лави, періодичні зміни швидкості переміщення комбайна вздовж лави і т.д.) є причиною нерівномірного вантажопотоку. Нерівномірність надходження вантажу веде до нераціонального використання потужності приводу (при недовантаження), а також надмірного зносу тягового органу і зниження надійності АД (при перевантаженні)[2].

В даний час існує 2 способи зменшення нерівномірності вантажопотоку: регулювання частоти обертання приводного електродвигуна конвеєра і застосування проміжних накопичувальних бункерів.

Вантажопотік з лави не є постійною величиною, внаслідок чого значну частину часу конвеєр працює з неповним завантаженням. Потужність приводних двигунів конвеєрів досягає сотень кіловат, тому поліпшення енергетичних показників приводу дозволить зменшити витрати на електроенергію. Для вирішення цього завдання доцільно регулювати швидкість руху стрічки в залежності від вантажопотоку[14].

Існують два основних способи вимірювання маси грузопотока – це тензоваги і ваги із застосуванням ультразвукового пристрою вимірювання.

Ультразвуковий пристрій вимірює об'ємну продуктивність циклічно з частотою мережі живлення. Продуктивність вимірюється тільки під час руху стрічки з номінальною швидкістю. Ультразвуковий імпульс, спрямований в бік стрічки, що рухається, відбивається від поверхні матеріалу і направляється в прийомний перетворювач. Приймальний перетворювач формує електричний імпульс, який прямує в блок порівняння. У блоці порівняння порівнюється час посилки імпульсу з часом його повернення, і виробляється електричний імпульс, пропорційний за величиною часу проходження ультразвуковим імпульсом прямого і зворотного шляху[5].

2. Мета і задачі дослідження та заплановані результати

Метою магістерської роботи є підвищення ефективності роботи стрічкового конвеєра шляхом обґрунтування алгоритму управління і розробки системи автоматизації з пристроєм автоматичного управління конвеєром.

Вимоги до системи автоматизації стрічкового конвеєра наступні:

–

запуск і останов конвеєра;

–

контроль технологічних параметрів і режимів роботи стрічкового

конвеєра;

–

автоматичний захист стрічкового конвеєра і його приводного

електродвигуна при відхиленні поточних значень технологічних параметрів

від заданих або порушення режиму роботи конвеєра;

–

автоматичне регулювання режиму роботи стрічкового конвеєра в залежності

від вантажопотоку;

–

передача даних в комп'ютер системи автоматизації стрічкового конвеєра

(верхній рівень управління) для зберігання інформації і візуалізації

стану режимів роботи конвеєра;

–

прийом команд управління від промислового комп'ютера системи

автоматизації;

–

конструктивне виконання і схемне рішення технічних засобів системи

автоматизації повинні відповідати вимогам Правил

виготовлення вибухозахищеного і рудникового

електрообладнання

–

мати вид вибухозахисту вибухонепроникна

оболонка і іскробезпечне електричне коло, а монтуватися і

експлуатуватися відповідно до Правил

технічної експлуатації

вугільних і сланцевих шахт

[6].

3. Огляд досліджень та розробок

Технологічний процес транспорту гірничого підприємства здійснюється за допомогою конвеєрного і рейкового транспорту.

Процес конвеєрного транспорту шахти – це технологічний процес переміщення гірської маси, матеріалів, а в деяких випадках і людей за допомогою конвеєрів гірничими виробками [5,14].

На шахтах для конвеєрного транспорту застосовуються стрічкові і скребкові конвеєра. Об'єктом автоматизації в магістерської дисертації є стрічковий конвеєр в складі конвеєрної лінії. Стрічковий конвеєр – транспортує пристрій безперервної дії з об'єднаним вантажонесучим і тяговим органом у вигляді замкнутої гнучкої стрічки. Стрічка приводиться в рух силою тертя між нею і приводним барабаном; спирається по всій довжині на стаціонарні роликоопори. Загальний вигляд шахтного стрічкового конвеєра наведено на малюнку 1.

Малюнок 1. Загальний вигляд шахтного стрічкового конвеєра

Конвеєрні лінії характеризуються значною протяжністю (десятки кілометрів) і розгалуженість транспортних магістралей, що змінюють з часом свої параметри: довжину, топологію і т.п. В умовах шахт конвеєрна лінія може бути не розгалуженої і розгалуженою. Під не розгалуженої конвеєрною лінією розуміють однопоточну лінію, в якій вантаж на кожен конвеєр надходить тільки з одного попереднього конвеєра, а під розгалуженої – многопоточную лінію, що складається з відгалужень і збірної частини. Для розгалужених конвеєрних ліній потрібне узгодження режимів роботи основних – магістральних конвеєрів з дільничними конвеєрами[3].

На великих вугільних шахтах доставка вугілля від очисних вибоїв до скіпового підйому здійснюється по багатопотокової лінії транспорту, що складається з дільничних конвеєрних ліній і збірних конвеєрів – магістральних конвеєрних ліній. Дільнична стрічкова конвеєрна лінія забезпечує транспортування вугілля від очисного вибою до місця перевантаження на магістральну конвеєрну лінію. Як правило перевантаження здійснюється через накопичувальний бункер. В даний час майже всі стрічкові конвеєрні лінії на шахтах автоматизовані. Основним видом управління є автоматизоване управління, технічна сутність якого полягає в централізації управління процесами пуску – зупинки конвеєрів в лінії, при забезпеченні автоматичного захисту від розвитку аварії в разі виникнення аварійних ситуацій [9].

Малюнок

2 –Технологічна схема багатопотокової лінії транспорту

вугілля від

очисного вибою

(анімація: 4 кадров, 125 килобайт)

(1– очисний вибій, 2

– дільнична конвеєрна лінія, 3

– бункер, 4–магістральна конвеєрна лінія)

3.1 Апаратура автоматизації конвеєрного транспорту шахти

Для автоматизації стрічкових конвеєрних ліній використовують наступну

комплексну апаратуру:

–

комплекс автоматизованого управління конвеєрами АУК.1М. Комплекс

призначений для управління і контролю роботи стаціонарних і

напівстаціонарних нерозгалужених конвеєрних ліній;

–

система автоматизованого управління конвеєрними лініями САУКЛ. Система

автоматизованого управління розгалуженими конвеєрними лініями САУКЛ

призначена для централізованого

автоматизованого управління і контролю

роботи розгалуженими і нерозгалужених конвеєрними лініями, що

складаються з стрічкових конвеєрів, призначених для транспортування

вантажу і перевезення людей, з числом конвеєрів керованих через один

комплект АПУ і АЛС до 60 одиниць, і необмеженим числом маршрутів та

централізованого або місцевого автоматизованого управління і контролю

роботи окремими конвеєрами, що входять або не входять до складу

конвеєрної лінії;

–

телеуправління і контролю стану супутнім допоміжним

обладнанням (типу шибер

,

перевантажувач

;,

живильник

);

автоматичної реєстрації і збереження інформації про роботу конвеєрів і

супутнього устаткування, командах управління та налаштування, захисних

відключеннях і блокування [8].

3.2 Функції пристрою автоматичного управління стрічковим конвеєром технологічного процесу транспорту шахти

Пристрій автоматичного управління має виконувати наступні функції:

–

пуск стрічкового конвеєра шляхом включення магнітного пускача

приводного електродвигуна конвеєра;

–

останов стрічкового конвеєра шляхом відключення магнітного пускача

приводного електродвигуна конвеєра;

–

контроль швидкості стрічки;

–

контроль сходу стрічки з роликоопор конвеєра;

–

контроль заштибовки місця перевантаження, що транспортується на

наступний конвеєр або в приймальний бункер;

–

контроль частоти обертання приводного барабана;

–

контроль аварійного рівня завантаження приймальні ємності конвеєра;

–

контроль наявності пожежонебезпеки;

–

управління швидкістю стрічки;

–

контроль крутого момент на валу приводного електродвигуна;

–

захисне відключення конвеєра при зниженні швидкості стрічки більше 25%

від номінального значення в не зарегульованим режимом роботи шляхом

відключення магнітного пускача приводного електродвигуна конвеєра;

–

захисне відключення конвеєра при пробуксовки стрічки в не

зарегульованому режимі щодо приводного барабана шляхом відключення

магнітного пускача приводного електродвигуна конвеєра;

–

захисне відключення конвеєра при сході стрічки з роликоопор конвеєра

шляхом відключення магнітного пускача приводного електродвигуна

конвеєра;

–

захисне відключення конвеєра при заштибовці місця перевантаження, що

транспортується на наступний конвеєр або в приймальний бункер шляхом

відключення магнітного пускача приводного електродвигуна конвеєра;

–

захисне відключення конвеєра при аварійному рівні завантаження

приймальної ємності конвеєра шляхом відключення магнітного пускача

приводного електродвигуна конвеєра;

–

захисне відключення конвеєра при наявності пожежонебезпеки шляхом

відключення магнітного пускача приводного електродвигуна конвеєра;

–

захисне відключення конвеєра при перевантаженні стрічки шляхом

відключення магнітного пускача приводного електродвигуна конвеєра;

–

індикація стану конвеєра (включений, вимкнений);

–

індикація причини зупинки конвеєра:

- оперативний останов;

- зупинка через при зниженні швидкості стрічки;

- зупинка через сходження стрічки з роликоопор конвеєра;

- зупинка через заштибовки місця перевантаження, що транспортується на наступний конвеєр або в приймальний бункер;

- зупинка через аварійний рівня завантаження приймальні ємності конвеєра;

- останов через наявність пожежонебезпеки;

- останов через перевантаження стрічки – передача даних про стан конвеєра і причин зупинки в промисловий комп'ютер автоматизованого робочого пульта диспетчера на центральний диспетчерський пульт шахти або на пульт транспортного диспетчера шахти [4,13].

3.3 Структурна схема пристрою автоматичної стабілізації навантаження на стрічковий конвеєр

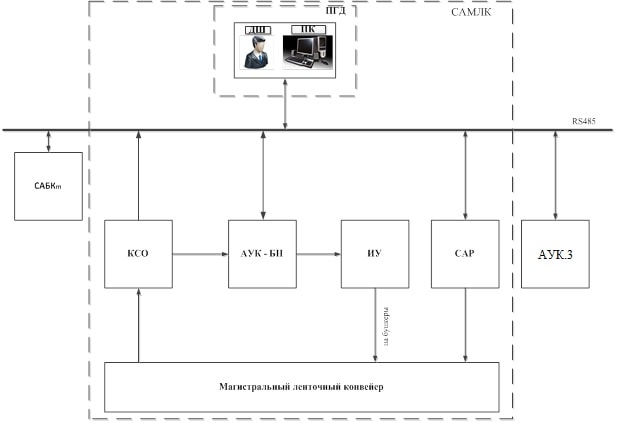

Структурна схема пристрою автоматичної стабілізації навантаження на стрічковий конвеєр приведена на малюнку 2.

Малюнок 2. Система автоматизації магістрального стрічкового конвеєра

На малюнку 2 позначено: КСО – комплекс засобів відбору інформації: датчики, перетворювачі, пристрої контролю; ИУ – виконавчі пристрої; САР – система автоматичного регулювання частоти обертання приводного електродвигуна конвеєра; ДШ – диспетчер шахти, ПК – промисловий комп'ютер; ПГД – пульт гірничого диспетчера; САБК – система автоматизації бункером конвеєра; АУК.3 – комплекс автоматизованого управління конвеєрами; САМЛК – система автоматизації магістрального стрічкового конвеєра.

Структура системи АСУ ТП дворівнева. На верхньому рівні здійснюється обмін, контроль, збереження та аналіз інформації по магістральному стрічковому конвеєрі. Для забезпечення безперервності процесу конвеєра при необхідності формуються керуючі команди на пуск, зупинку або регулювання режимів роботи, візуалізація процесу роботи конвеєра на дисплеї промислового комп'ютера. Функції верхнього рівня виконує автоматизоване робоче місце диспетчера, яке включає в себе блок перетворення інтерфейсу для обміну інформацією між нижнім рівнем управління і промисловим комп'ютером. Візуальний контроль за ходом технологічного процесу здійснює диспетчер шахти на дисплеї промислового комп'ютера [7,10].

На нижньому рівні управління розташоване n–а кількість систем автоматизації стрічкового конвеєра. Обмін інформацією між нижнім і верхнім рівнями забезпечує промислова мережа (наприклад, Profibus).

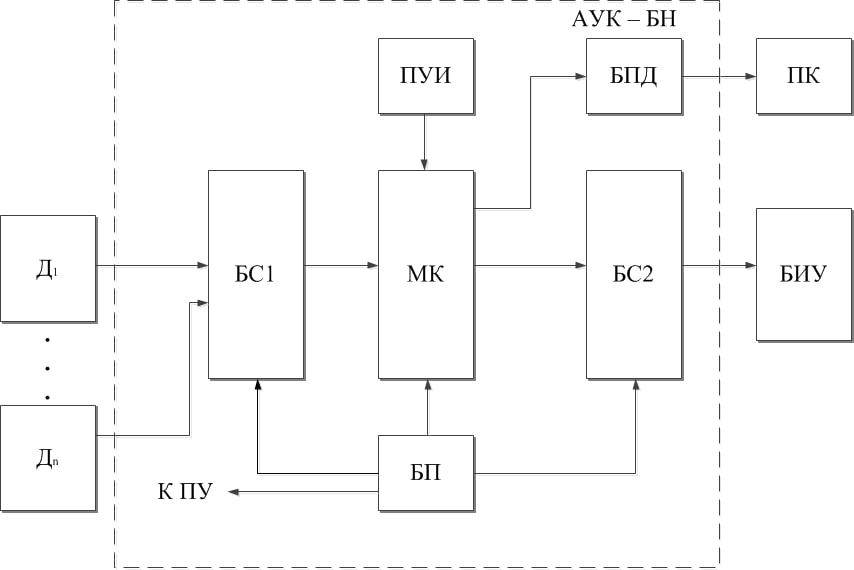

Структурна схема пристрою автоматичної стабілізації навантаження на стрічковий конвеєр приведена на малюнку 3.

Малюнок 3. Структурна схема пристрою автоматичної стабілізації навантаження на стрічковий конвеєр типу АУК - БН

На малюнку 3 позначено: МК – мікроконтролер; Д – датчики; БС1 – блок узгодження вхідних сигналів з МК; БС2 – блок узгодження вихідних сигналів з виконавчим пристроєм; ПУИ – пульт управління індикацій; БПД – блок передачі даних; БП – блок живлення; ПК – промисловий комп'ютер; БИУ – блок виконавчих пристроїв.

Блок БС1 призначений для:

–

узгодження рівня напруги, комутованого дискретними датчиками, з робочою

напругою мікроконтролера пристрою;

–

узгодження вхідних сигналів від датчиків і захисту мікроконтролера від

можливих пошкоджень ліній зв'язку.

Блок БС1 складається з 2 – х субблоков: субблок введення дискретних сигналів СбД, і субблока введення аналогових сигналів СбА.

Субблок СбД призначений для узгодження вхідних сигналів від дискретних датчиків з блоком мікроконтролера МК, а також для запобігання виникнення займання всередині пристрою управління АУК – БН. Субблок СбА призначений для узгодження вхідних сигналів від аналогових датчиків з блоком мікроконтролера МК.

Блок мікроконтролера МК представлений мікроконтролером серії AVR типу ATmega16, основною функцією якого є обробка вхідних сигналів від датчиків, тумблерів і кнопок, а також вивод згідно з алгоритмом управління відповідних керуючих команд.

Блок БС2 призначений для:

–

узгодження рівня напруги, комутованого дискретними або аналоговими

датчиками, з робочою напругою виконавчих пристроїв системи

автоматизації;

–узгодження вихідних сигналів мікроконтролера і захисту

мікроконтролера

від можливих пошкоджень ліній зв'язку. Блок ПУИ призначений для

індикація технологічних подій за допомогою світлодіодів: швидкість

конвеєра, сход, прослизання, швидкість стрічки, пожежонебезпека,

заштибовки конвеєрної лінії.

3.4 Забезпечення безпечної експлуатації пристрою автоматизації

Пристрій автоматичного регулювання погонного навантаження на конвеєрну стрічку призначений для забезпечення вироблення управляючого впливу на пускачі приводів стрічкового конвеєра і станції натягу при пуску і в процесі роботи конвеєрної лінії. Керуючий сигнал відтворюється з сигналів від датчиків контролю швидкості стрічки, сходу стрічки, навантаження, що транспортується, частоти обертання приводного барабана, пожежонебезпеки, натягу стрічки, крутного моменту на валу приводного електродвигуна, а також сигналу з АУК – БН на пуск і стоп конвеєра. Пристрій забезпечує захист стрічкового конвеєра від неприпустимих режимів роботи. Пристрій автоматичного регулювання погонного навантаження на конвеєрну стрічку складається, в залежності від кількості стрічкових конвеєрів, в лінії. Пристрій може бути встановлено на один і кілька конвеєрів [12].

Вихідні ланцюги управління і зв'язку пристрою мають іскробезпечне виконання.

Заходи щодо забезпечення безпечної експлуатації пристрою автоматизації

регламентуються діючими Правилами

безпеки у вугільних

шахтах

і Правилами

технічної експлуатації

електроустановок

.

Для забезпечення надійної та безаварійної роботи конвеєра з розробленим

пристроєм необхідно виконувати наступні заходи:

–

пристрій перед спуском в шахту повинен піддаватися контрольному огляду

відповідальними особами;

–

обслуговування, ремонт і монтаж даного пристрою повинні проводитися

тільки особами, які мають посвідчення на право виконання робіт в

електроустановках напругою до 1000 В;

–

пристрій повинен підлягати періодичному огляду;

–

ремонт і монтаж пристрою повинні проводитися відповідно до

Інструкції з безпечного

ведення

робіт у підземних

електроустановках

в присутності

особи технічного нагляду;

–

щозміни повинні перевірятися якість заземлення і цілісність корпусу

пристрою. Забороняється експлуатація пристрою, корпус якого має

тріщину, вм'ятини, подряпини, нещільне прилягання кришки та інші

дефекти, які ведуть до втрати вибухозахищеності і вибухонепроникність

даного пристрою;

–

в кабельних вводах кабель повинен бути ущільнений спеціальними

еластичними прокладками. Незадіяні введення повинні бути закриті

спеціальними заглушками. Забороняється проводити ущільнення кабелю

ізоляційною стрічкою, сирою гумою, обрізками оболонки гнучких гумових

кабелів;

–

забороняється робити будь – якого перемикання в схемі

пристрою,

шунтування або відключення окремих елементів і блоків;

–

категорично забороняється порушувати електромеханічні блокування даного

пристрою і включати його при відкритих кришках:

- особами, які працюють на машинах і механізмах, а також черговими електрослюсарями ділянки – щозміни;

- механіком дільниці або його заступником – щотижня із занесенням результатів до оперативного журналу ділянки;

- головним енергетиком (головним механіком) шахти або призначеними ним особами – не рідше одного разу в З місяці із занесенням до книги;

- за графіком, затвердженим головним інженером шахти, спеціальною групою електрослюсарів шахти під контролем головного енергетика (головного механіка) шахти або особи, ним призначеного, пристрій повинен піддаватися ревізії та перевірці його вибухобезпеки відповідно до Інструкції з огляду та ревізії рудникового вибухобезпечного електроустаткування із занесенням результатів в книги реєстрації стану електроустаткування та заземлення [1,14].

Для забезпечення безпечної експлуатації стрічкових конвеєрів обов'язковою умовою є прямолінійність вироблення по всій довжині става конвеєра і відсутність ділянок з різкою зміною кута її нахилу у вертикальній площині.

Висновки

У магістерській дисертації виконано аналіз роботи шахтного стрічкового конвеєра як об'єкт автоматизації і сформульовані вимоги до пристрою автоматичного управління стрічковим конвеєром.

Запропонована структура система автоматизації стрічковим конвеєром, яка має два рівні управління: верхній – рівень головного диспетчера шахти і нижній рівень стрічкового конвеєра. На верхньому рівні передбачена комп'ютеризована промислова робоча станція, а на нижньому – новий пристрій, розроблений в роботі – пристрій автоматичної стабілізації навантаження на стрічковий конвеєр типу АУК – БН.

При розробці пристрою АУК – БН були виконані всі етапи проектування: сформульовані функції пристрою, розроблений алгоритм автоматичного управління стрічковим конвеєром, розроблені структурні схеми системи автоматизації та пристрої АУК – БН, розроблена принципова електрична схема пристрою АУК – БН. Пристрій АУК – БН виконано на базі мікропроцесорної техніки.

Таким чином, за рахунок застосування розроблювального пристрою, можна досягти не тільки високого економічного ефекту, а й істотно поліпшити умови праці робітників, підвищити безпеку, а найголовніше – підвищуються техніко – економічні показники підприємства в цілому, що призводить до підвищення рівня життя працівників цього підприємства.

Під час написання даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2018 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- НПАОП 10.0-1.01-10. Правила безпеки у вугільних шахтах. Наказ Державного комітету України з промислової безпеки, охорони праці та гірничого нагляду №62 від 23.03.2010. – 150с.

- Пейсаховича Г.Я. Подземный транспорт шахт и рудников/ Под общей ред. Г.Я. Пейсаховича, И.П. Ремизова. –– М.: Недра, 1985. – 565 с.

- Груба В. И. Технические средства автоматизации в горной промышленности. – В. И. Груба, Э. К. Никулин, А. С. Оголобченко – К.: ИСМО, 1998.– 373 с.

- Стадник Н.И. Справочник по автоматизации шахтного конвейерного транспорта/ Н. И. Стадник, В. Г. Ильюшенко, С. И. Егоров и др. – К.: Техника, 1992. – 438с.

- Иванов А.А. Автоматизация подземных горных работ/ Под ред. проф. А. А. Иванова. – К.: Вища школа, 1987. – 328с.

- Бедняк Г.И. Автоматизация производства на угольных шахтах/ Г. И. Бедняк, В. А. Ульшин, В. П. Довженко и др. – К.: Техника, 1989. – 272с.

- Хананов

Д.В. Аналіз процесів нагріву конвеєрної стрічки

при повній пробуксовці приводного барабана шахтного конвеєра в

аварійному режимі роботи. Наукові праці Донецького національного

технічного університету. Донецьк: ДВНЗ

ДонНТУ

, 2009. – 256–265c. - Толпежников Л.И. Автоматическое управление процессами шахт и рудников. –М.: Недра, 1985. –352 с.

- Овсянников Ю.А. Автоматизация подземного оборудования/Овсянников Ю.А., Кораблев А.А., Топорков А.А. : Справочник рабочего. - М.: Недра, 1990. – 287с.

- Жуйков В.А. Схемотехніка електронних систем: Підручник в двох томах/ Жуйков В.А., Бойко В.І., Зорі А.А., Співак В.М.. – К.: Аверс, 2002. - 772с. Том I. Аналогова схемотехніка та імпульсні устрої / Жуйков В.А., Бойко В.І., Зорі

- Гутников В. С. Интегральная электроника в измерительных устройствах. – Л.: Энергоатомиздат, 1988. – 304с.

- Петков О. Н. Разработка и исследование системы автоматического управления скоростью ленточного конвейера по входному грузопотоку/ Диссертация на соискание ученой степени кандидата технических наук. – М.: Московский Ордена Трудового Красного Знамени Горный Институт, 1984. – 143с.

- Шахмейстер Л. Г., Дмитриев В. Г. Вероятностные методы расчета транспортирующих машин. – М.: Машиностроение, 1983. – 256с.

- Дмитриева В. В., Певзнер Л. Д. Автоматическая стабилизация погонной нагрузки ленточного конвейера: Отдельные статьи Горного информационно-аналитического бюллютеня. – 2004. – № 12. – М.: Издательство Московского государственного горного университета. – 25с.

- Папоян Р. Л. Повышение эффективности использования шахтных конвейерных линий автоматическим, регулированием скорости и определением грузопотоков. Кандидатская диссертация. – М., 1967. – 213с.