Реферат по теме выпускной работы

Содержание

- ВЕДЕНИЕ

- 1. АНАЛИЗ ПРОЦЕССА СУШКИ И РАЗОГРЕВА СТАЛЬКОВШЕЙ

- 2. СИНТЕЗ СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

- 3. ТЕХНИЧЕСКАЯ РЕАЛИЗАЦИЯ СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

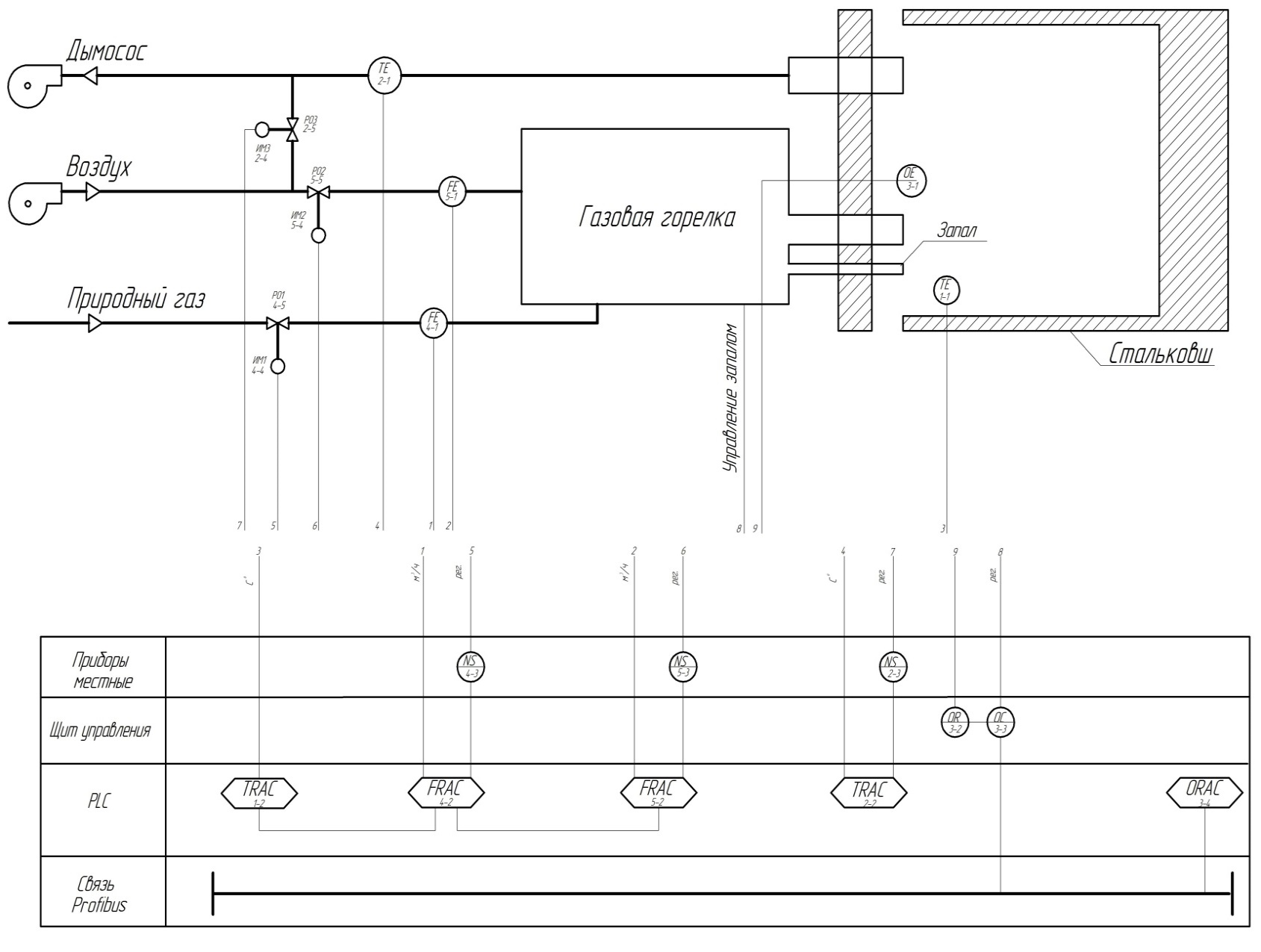

- 3.1 Разработка функциональной схемы САУ

- 3.2 Выбор технических средств управления

- 3.3 Принципиальная схема технических средств системы автоматического управления

- 3.4 Программное обеспечение САУ процесса сушки и разогрева стальковша

- Список источников

ВВЕДЕНИЕ

Автоматизация становится собенно актуальной в тех отраслях, конечные продукты которых востребованы и конкурентоспособны. Эти отрасли, без сомнения, включают металлургию. В последние время в области промышленности ведутся серьезные исследования, и разрабатываются средства направленные на увеличение производительности МНЛЗ и конечно на минимизацию затрат, они основаны на автоматизации технологического процесса, однако есть и промежуточные технологические процессы, которые также влияют на качество готовой продукции. Неотъемлемо важным технологическим элементом, является обеспечение высокого показателя ресурса футеровки стальковша. Он достигается плавным нагревом по заданной диаграмме. Это обеспечивает стабильность работы, а также уменьшает удельные затраты на огнеупоры, количество перефутеровок в целом. В настоящее время, на большинстве металлургических предприятий для перевозки применяются футерованные различными огнеупорными материалами стальковши, однако в настоящем стальковш выполняет еще и функиции реактора. После окончания ремонта футеровки стальковш нужно и важно предварительно высушить, а после этого правильно разогреть для приема раскаленной стали. Обязательный предварительный разогрев футеровки ведется по определённому графику на стенде сушки.

Процессу сушки и разогреву футеровки необходимо уделять особое внимание. При резком разогреве футеровки с высокой остаточной влажностью, а особенно при контакте футеровки с расплавленной сталью возможно местное взрывное разрушение[5], что приводит к снижению ресурса стальковша и к возникновению аварийных ситуаций. Таким образом сушку и разогрев футеровки стальковшей необходимо производить по строго определенной диаграмме, именно по этому в решении этой задачи применяются автоматизированные установки сушки и разогрева футеровки стальковшей. Важным пунктом при проектировании такого рода система втоматизации является тип рзогрева: горелки или электотенты, а также выбор оптимального способа регулирования тепловой мощности процесса.

Целью данной работы является улучшение финансово экономических показателей предприятия за счет повышения качества выпускаемой продукции, в результате внедрения системы автоматического регулирования процесса сушки и разогрева стальковша.

1. АНАЛИЗ ПРОЦЕССА СУШКИ И РАЗОГРЕВА СТАЛЬКОВШЕЙ

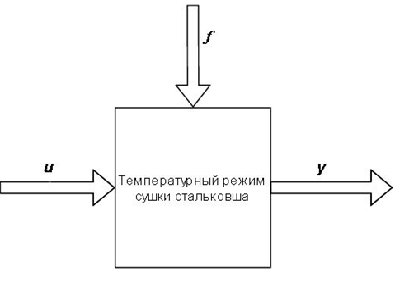

Принципиально, процесс управления температурным режимом при сушке стальковша представлен в виде «черного ящика», рисунок 1. После установки стальковша в положение для сушки, опускается крышка стенда. Затем, производится продувка газопровода, а также вентиляция воздухом пространства под крышкой. Это занимает несколько минут. При этом включается двигатель вентилятора воздуховода и открывается заслонка подачи газа.

После разгона двигателя вентилятора, открывается воздушная заслонка перед горелкой. После окончания продувки открываются краны подачи газа на горелку и полностью закрывается заслонка ИМ подачи воздуха. Далее запускается процесс розжига горелок. Если розжиг горелки не произошел, то необходимо снова произвести продувку сначала.

После розжига горелки, подается воздух. После этого процесс сушки ведется в автоматическом режиме, в соответствии с заданным графиком. При этом, система управления, сравнивает фактическую температуру в стальковше и температуру заданную в графике, и изменяет расход газа путем воздействия на заслонку ИМ подачи газа.

По окончании сушки отключается двигатель вентилятора, клапаны подачи газа на горелку, ИМ подачи газа и воздуха. Затем закрываются краны перед горелками и задвижка на входе газопровода.

Рисунок 1 – процесс управления температурным режимом при сушке стальковша.

Управление процессом сушки стальковша, заключается в выборе и поддержании режима работы сушки или разогрева стальковша. Автоматическое управление процессом сушки и нагрева стальковша позволяет плавно изменять расход топлива в зависимости от температуры в ковше, что позволит эффективно использовать энергоносители и получить хорошее качество футеровки.[1]

Целью работы является исследование теплового режима процесса сушки, разработка системы автоматического управления с наименьшими показателями по расходу топлива и продолжительности нагрева, а так же исследование влияние технологических параметров на процесс.

Для достижения поставленной цели необходимо решить следующие задачи:

- Провести обзор существующих систем автоматического управления, проанализировать их.

- Разработать ресурсосберегающий режим системы автоматизации, включающего в себя рациональную эксплуатацию стальковша.

- Разработать комплексную тепловую математическую модель стальковша, цикла подогрева футеровки. Провести лабораторные и промышленные эксперименты для верификации и идентификации модели.

- Исследовать влияния различных параметров на разработанную модель.

- Определить эффективность разработанной САУ нагрева и сушки в технологической и экономической сфере.

2. СИНТЕЗ СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

За счет оптимального соотношения газа и воздуха будет достигнута плавная регулировка температуры без гашения горелки, а соответственно без потерь времени, что позволяет производить гибкую подготовку ковша. Поддержание температуры в соответствии с регламентом сушки стальковша, обеспечивая хорошее качество футеровки, что является экономически выгодно для предприятия.

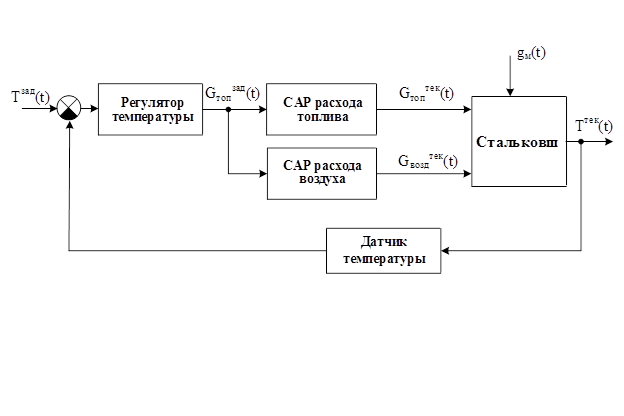

Поскольку на объект управления действуют возмущающие воздействия разной физической природы, и измерить их не всегда удается, практически реализовать разомкнутый и комбинированный принцип управления основными параметрами процесса сушки затруднительно[2]. Поэтому для построения системы автоматического управления сушки стальковшей воспользуемся принципом управления по отклонению рисунок 2.

Рисунок 2 – Структурная схема контура управления стендом сушки стальковша

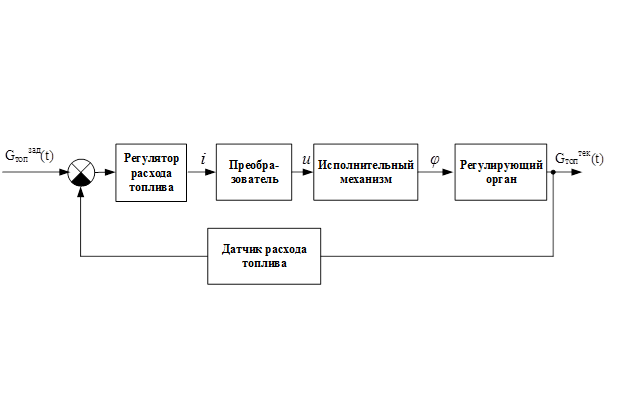

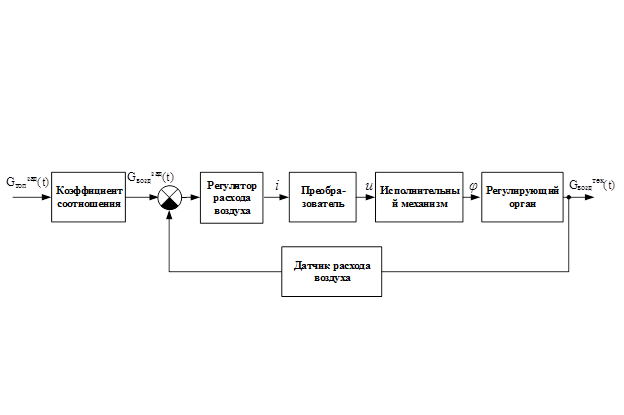

Структурные схемы систем автоматического регулирования (САР) расходом топлива и соотношение «расход топлива - расход воздуха» приведены на рисунках 3 и 4.

Рисунок 3 – Структурная схема системы управления расходом топлива

Рисунок 4 – Структурная схема системы управления расходом воздуха

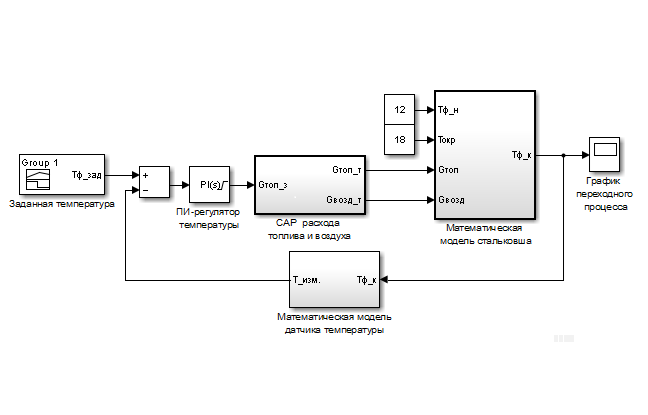

Также в разделе разработана математическая модель объекта. При выборе типа и параметров регулятора для системы управления был использован программный пакет математического моделирования [6] MATLAB, который позволил визуально отработать модель поведения всей системы в целом, рисунок 5.