Реферат за темою випускної роботи

Зміст

- ВЕДЕННЯ

- 1. АНАЛІЗ ПРОЦЕСУ СУШКИ ТА РОЗIГРIВАННЯ САТАЛЬКОВШIВ

- 2. СIНТЕЗ СИСТЕМИ АВТОМАТИЧНОГО КЕРУВАННЯ

- 3. ТЕХНІЧНА РЕАЛІЗАЦІЯ СИСТЕМИ АВТОМАТИЧНОГО КЕРУВАННЯ

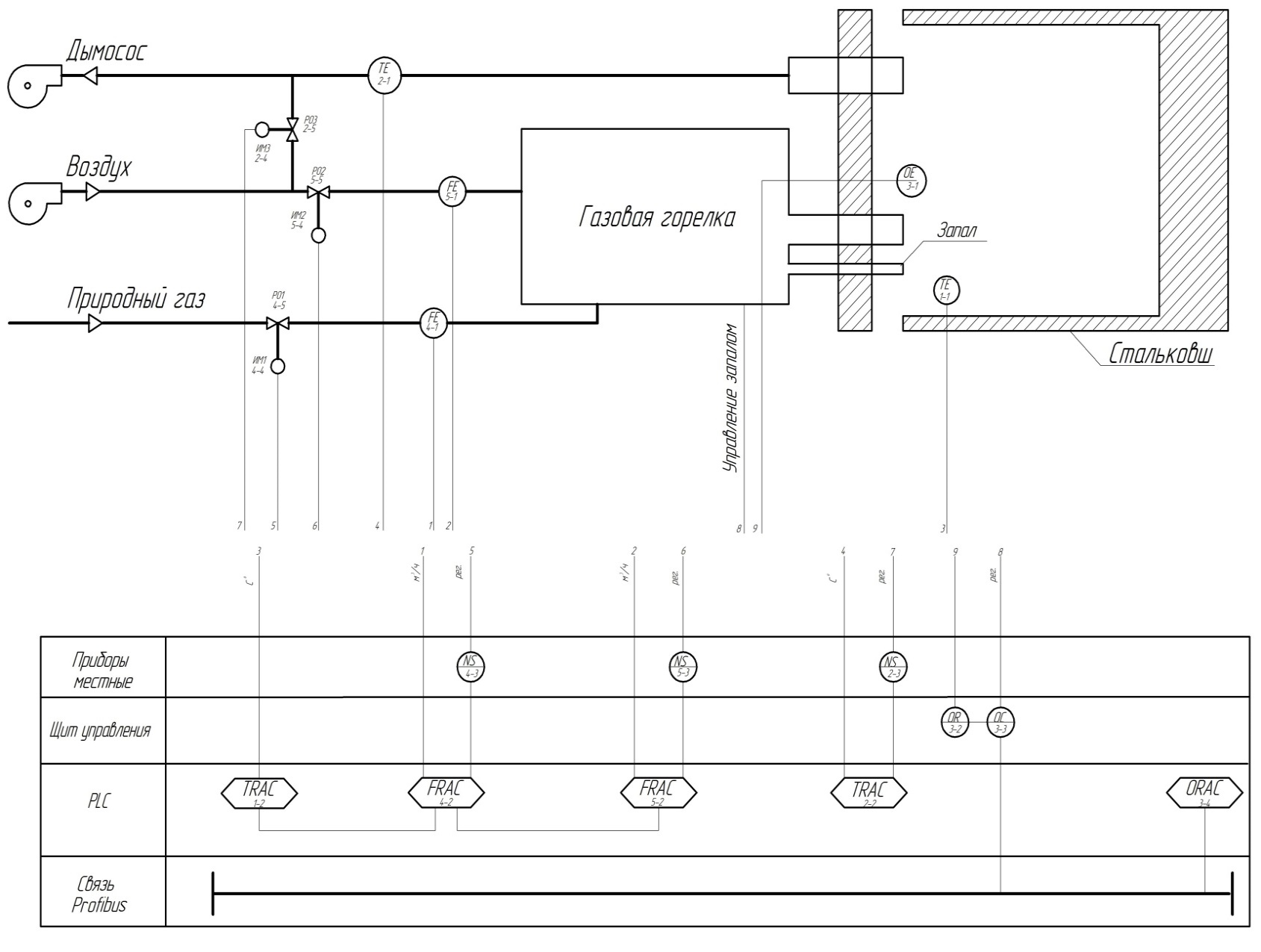

- 3.1 Розробка функціональної схеми САУ

- 3.2 Вибір технічних засобів управління

- 3.3 Принципова схема технічних засобів системи автоматичного управління

- 3.4 Програмне забезпечення САУ процесу сушіння і разоргрева стальковша

- Перелік посилань

ВСТУП

Автоматизація стає собенно актуальною в тих галузях, кінцеві продукти яких затребувані і конкурентоспроможні. Ці галузі, без сумніву, включають в себе металургію. В останні час в області промисловості ведуться серйозні дослідження, і розробляються засоби спрямовані на збільшення продуктивності МБЛЗ і звичайно на мінімізацію витрат, вони засновані на автоматизації технологічного процесу, проте є і проміжні технологічні процеси, які також впливають на якість готової продукції. Невід'ємно важливим технологічним елементом, є забезпечення високого показника ресурсу футерування стальковша. Він досягається плавним нагріванням по заданій діаграмі. Це забезпечує стабільність роботи, а також зменшує питомі витрати на вогнетриви, кількість перефутеровок в цілому. В даний час, на більшості металургійних підприємств для перевезення застосовуються футеровані різними вогнетривкими матеріалами стальковша, проте в цьому стальковша виконує ще й функіціі реактора. Після закінчення ремонту футерування стальковша потрібно і важливо попередньо висушити, а після цього правильно розігріти для прийому розпеченій стали. Обов'язковий попередній розігрів футеровки ведеться за певним графіком на стенді сушки.

Процесу сушки і розігрівання футеровки необхідно приділяти особливу увагу. При різкому розігріві футерування з високою залишковою вологістю, а особливо при контакті футерування з розплавленої сталлю відбуваються локальні руйнування, що призводить до зниження ресурсу стальковша, а в деяких випадках, до виникнення аварійних ситуацій. Таким чином сушку і розігрів футеровкістальковшей необхідно проводити по суворо визначеній діаграмі, саме з цього в рішенні цієї задачі пріменяютсяавтоматізірованние установки сушки і розігрівання футеровки стальковшей. Важливим пунктом при проектуванні такого роду система втоматізаціі є тип рзогрева: пальники або електотенти, а також вибір оптимального способу регулювання теплової потужності процесу.

Метою даної роботи є поліпшення фінансово економічних показників підприємства за рахунок підвищення якості продукції, що випускається, в результаті впровадження системи автоматичного регулювання процесу сушіння і розігріву стальковша.

1. АНАЛІЗ ПРОЦЕСУ СУШКИ ТА РОЗIГРIВАННЯ САТАЛЬКОВШIВ

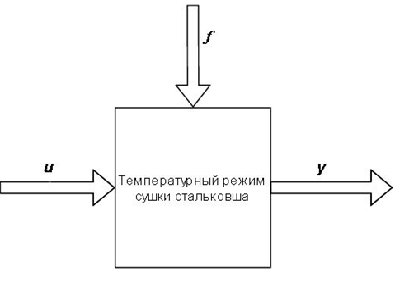

Важливо, процес управління температурним режимом при сушінні стальковша представлений у вигляді «чорного ящика», рисунок 1. Після установки стальковша в положення для сушіння, опускається кришка стенду. Потім, проводиться продування газопроводу, а також вентиляція повітрям простору під кришкою. Це займає кілька хвилин. При цьому включається двигун вентилятора воздуховода і відкривається заслінка подачі газу.

Після розгону двигуна вентилятора, відкривається повітряна заслінка перед пальником. Після закінчення продувки відкриваються крани подачі газу на пальник і повністю закривається заслонка виконавчим механізмом подачі повітря. Далі запускається процес розпалювання пальників. Якщо розпал пальника не сталося, то необхідно знову провести продувку спочатку.

Після розпалу пальника, подається повітря. Після цього процес сушіння ведеться в автоматичному режимі, відповідно до заданого графіка. При цьому, система управління, порівнює фактичну температуру в стальковша і температуру задану в графіку, і змінює витрата газу шляхом впливу на заслонку виконавчим механізмом подачі газу.

Після закінчення сушіння відключається двигун вентилятора, клапани подачі газу на пальник, подачі газу і повітря. Потім закриваються крани перед пальниками і засувка на вході газопроводу.

Управління процесом сушіння стальковша, полягає у виборі і підтримці режиму роботи сушки або розігріву стальковша. Автоматичне управління процесом сушіння і нагрівання стальковша дозволяє плавно змінювати витрату палива в залежності від температури в ковші, що дозволить ефективно використовувати енергоносії і отримати хорошу якість футеровки.

Метою роботи є дослідження теплового режиму процесу сушіння, розробка системи автоматичного управління з найменшими показниками по витраті палива і тривалості нагріву, а так само дослідження вплив технологічних параметрів на процес.

Для досягнення поставленої мети необхідно вирішити такі завдання:

- Провести огляд існуючих систем автоматичного управління, проаналізувати їх.

- Розробити ресурсозберігаючий режим системи автоматизації, що включає в себе раціональну експлуатацію стальковша.

- Розробити комплексну теплову математичну модель стальковша, циклу підігріву футерування. Провести лабораторні і промислові експерименти для верифікації та ідентифікації моделі.

- Дослідити впливу різних параметрів на розроблену модель.

- Визначити ефективність розробленої САУ нагріву і сушіння в технологічній і економічній сфері.

2. СIНТЕЗ СИСТЕМИ АВТОМАТИЧНОГО КЕРУВАННЯ

За рахунок оптимального співвідношення газу і повітря буде досягнута плавне регулювання температури без гасіння пальника, а відповідно без втрат часу, що дозволяє здійснювати гнучке підготовку ковша. Підтримка температури у відповідності з регламентом сушки стальковша, забезпечуючи гарну якість футеровки, що є економічно вигідно для підприємства.

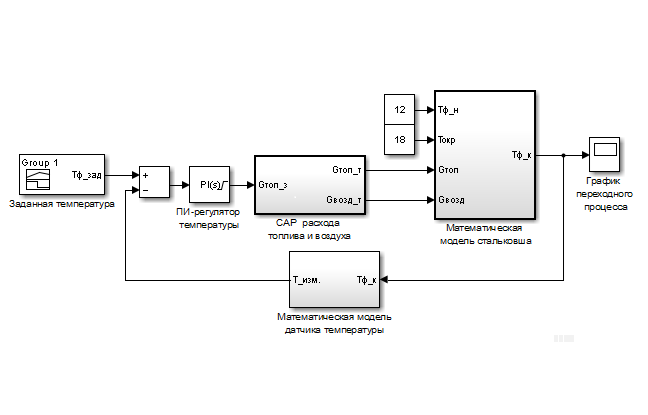

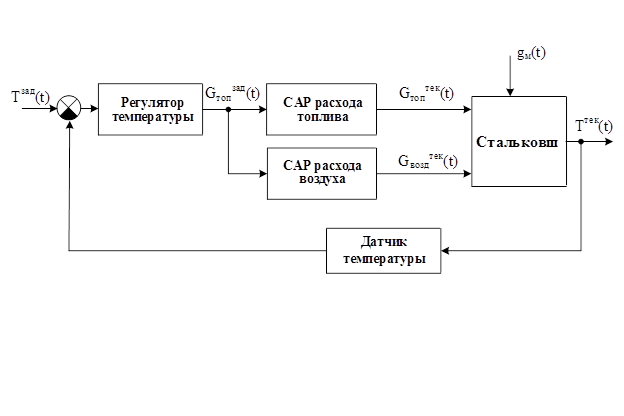

Оскільки на об'єкт управління діють впливи різної фізичної природи, і виміряти їх не завжди вдається, практично реалізувати розімкнутий і комбінований принцип управління основними параметрами процесу сушіння важко. Тому для побудови системи автоматичного управління сушки стальковшей скористаємося принципом управління за відхиленням рисунок 2.

Рисунок 2 – структурная схема контура управлiння стендом сушки стальковша

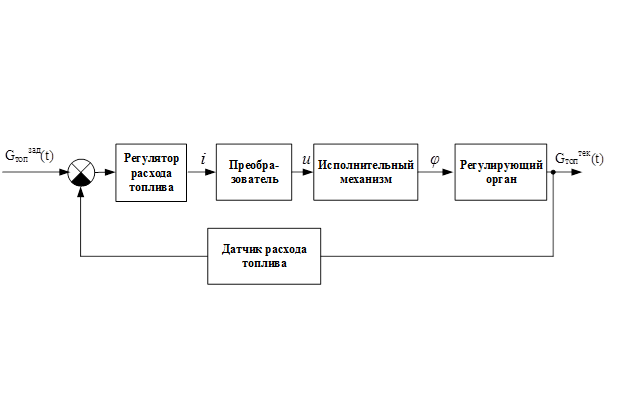

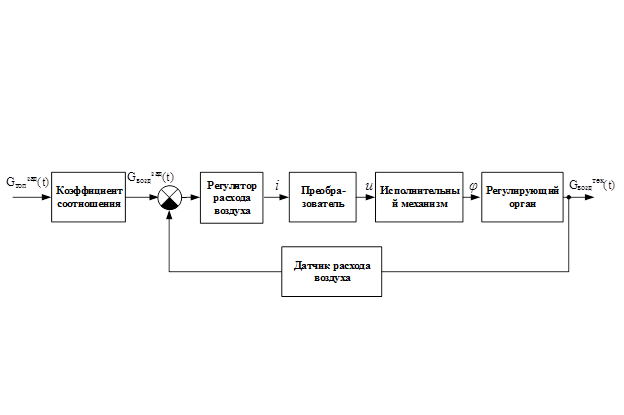

Структурні схеми систем автоматичного регулювання (САР) витратою палива і співвідношення «витрата палива - витрата повітря» наведені на зображеннях 3 і 4.

Рисунок 3 – cтруктурна схема системи управлiння витрат палива

Рисунок 4 – cтруктурна схема системи управлiння витрат повітря

Також в розділі розроблена математична модель об'єкта, визначений і налаштований регулятор. Використовуючи структурну схему і математичні моделі елементів спроектованої САУ була розроблена імітаційна модель системи управління в пакеті MATLAB & SIMULINK, зображення 5.