Содержание

- Введение

- 1. Цель и задачи исследования

- 2. Обзор методов и средств измерения расхода газа

- 3. Характеристика ультразвукового метода измерений

- 3.1 Достоинства и недостатки ультразвуковых расходомеров газа

- 3.2 Принцип работы ультразвукового расходомера газа

- 4. Технические требования на разработку

- 5. Выбор микросхемы преобразователя время-код

- 6. Разработка структурной схемы расходомера

- 7. Способ измерения времени пролета импульса

- 8. Разработка схемы автоматической регулировки усиления (АРУ)

- 9. Разработка фильтра для подавления акустических помех

- Выводы

- Список источников

Введение

Создание новых технологий и производственных процессов и увеличение стоимости энергетических ресурсов привели к тому, что возросла потребность измерения расхода газа. В наше время существует огромное количество расходомеров, которые используют разные методы измерения расхода, отличающиеся только областью применения и метрологическими характеристиками. Методы с использованием акустических волн являются наиболее перспективными. Это обусловлено тем, что акустические колебания и волны являются универсальными носителями информации о том или ином состоянии объектов. Способность распространяться в разных средах и простота излучения – приема ультразвуковых волн, дает возможность применять ультразвуковые расходомеры для измерения расхода газа в трубопроводах. [1]

За последние 15 лет ультразвуковые счетчики газа прошли путь от инженерно-технической лаборатории до серийного использования в качестве основного прибора измерения объема газа для коммерческого учета. Наряду с высокой воспроизводимостью и высокой точностью ультразвуковая технология имеет и другие характерные особенности: незначительное падение давления; широкие пределы измерений; способность работать с реверсивными потоками; устойчивость к загрязнению и широкие возможности самодиагностики.

1. Цель и задачи исследования

Целью работы является обоснование структуры ультразвукового расходомера способного работать в широком диапазоне измеряемых скоростей и давлений газа в условиях воздействия акустической помехи.

Основные задачи исследования:

- Осуществить выбор преобразователя время-код, обеспечивающего требуемые точность и разрешение измерений времени пролета УЗ-импульсов.

- Разработать структурную схему расходомера и алгоритм его функционирования.

- Разработать систему автоматической регулировки усиления (АРУ).

- Разработать электрический фильтр для подавления акустической помехи.

2. Обзор методов и средств измерения расхода газа

Одной из важнейших задач в газовой промышленности является измерение расхода газа. Система учета количества веществ невозможна без средств измерения расхода, которые основаны на различных методах измерения расхода.

Расходомер выполняет следующие функции:

- Вывод результатов измерений объема, расхода, температуры, давления на показывающее устройство;

- Ввод значений условно-постоянных величин: состав газа, параметры датчиков давления и температуры, поправочные коэффициенты, калибровочные коэффициенты;

- Защиту от несанкционированного доступа к параметрам;

- Дистанционную передачу измеренных данных;

- Обеспечение требований искробезопасности.

В настоящее время применяются следующие типы расходомеров:

- Ультразвуковой расходомер газа. Принцип работы ультразвукового электронного расходомера-счетчика газа основан на том, что преобразователи посылают и принимают импульсы, проходящие через среду. Ультразвуковой расходомер-счетчик газа измеряет разность времени прохождения сигналов по потоку и против него, используя различные способы цифровой обработки сигналов, определяет скорость и объемный расход.

- Струйный расходомер. Принцип работы промышленных цифровых расходомеров газа (воздуха) основан на зависимости частоты колебаний струи измеряемой среды в чувствительном элементе расходомера от объемного расхода газа, протекающего через него.

- Кориолисовый расходомер. Принцип действия основан на изменениях фаз механических колебаний U-образных трубок, по которым движется среда.

- Термоанемометрические расходомеры. Текущее значение расхода газа вычисляется по значению рассеиваемой тепловой мощности термоанемометра, составу и теплофизическим свойствам газа, параметрам давления, а также размерам чувствительного элемента первичного преобразователя и площади поперечного сечения трубопровода. [2]

Ультразвуковой промышленный счетчик газа использует наиболее перспективную на сегодняшний момент технологию ультразвуковой расходометрии.

3.Характеристика ультразвукового метода измерений

3.1 Достоинства и недостатки ультразвуковых расходомеров газа

Наряду с высокой воспроизводимостью и высокой точностью ультразвуковая технология имеет и другие характерные особенности:

- незначительное падение давления;

- широкие пределы измерений;

- способность работать с реверсивными потоками;

- устойчивость к загрязнению и широкие возможности самодиагностики.

К недостаткам ультразвуковых расходомеров, сдерживающих их широкое распространение, следует отнести:

- сложность реализации жестких требований к точности измерения временных интервалов; точность измерений должна быть не хуже 0,4 нс для обеспечения разрешения по скорости в 0,001 м/с согласно ГОСТ (ГОСТ ISO17089 Измерение расхода в закрытых каналах – ультразвуковые счетчики газа);

- влияние акустической помехи;

- зависимость уровня измерительного сигнала от давления газа.

3.2 Принцип работы ультразвукового расходомера газа

Принцип работы расходомера основан на методе измерения разности между временем прохождения ультразвукового импульса по потоку и против потока газа. Измеренная разность времени, пропорциональная скорости потока, преобразуется в значение объемного расхода газа.

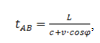

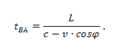

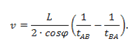

Время распространения звука в направлении потока

где L – расстояние между датчиками (длина хода луча), м;

с – скорость звука, м/с;

v – скорость потока, м/с;

φ – угол между акустическим лучом и направлением потока.(см. рис.1).

Рисунок 1 – Принцип работы ультразвукового расходомера газа

(Анимация: 19 кадров; количество повторений: не ограничено;

321 килобайт)

Время распространения звука против потока

Скорость потока

Объемный расход газа в рабочих условиях

где S – площадь поперечного сечения расходомера, м2.

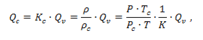

Объем газа в стандартных условиях

где Kc – коэффициент приведения к стандартным условиям;

ρ – плотность газа, кг/м3;

ρс – плотность газа при стандартных условиях;

P – абсолютное давление газа, МПа;

Рс – стандартное давление газа, 0,1013 МПа;

Т – температура газа, 0С;

Тс – стандартная температура газа, 20 0С;

К – коэффициент сжимаемости газа (зависит от состава газа).

Теоретическая скорость звука может быть получена исходя из состава газа, его температуры и давления. Эта теоретическая скорость звука должна быть идентична измеренной скорости. Таким образом, скорость звука даёт хорошую возможность для диагностики работы системы.

4. Технические требования на разработку

Требования к ультразвуковому расходомеру газа:

- диапазон измеряемых скоростей потока от 0,2 до 40 м/с

- разрешение по скорости 0,001 м/с

- условный диаметр от 50 до 500 мм

- предел допускаемой относительной погрешности ±1%

- диапазон избыточного давления газа от 0 до 10 МПа

- диапазон температур газа от -50 до +70 ?С

5. Выбор микросхемы преобразователя время-код

TDC-GP22 – универсальный двухканальный время-цифровой преобразователь с последовательным интерфейсом, адаптированный для ультразвуковых расходомеров.

Важной особенностью является свойство детектирования первой волны последовательности импульсов, что повышает скорость работы расходомера.

Технические преимущества:

- 1 канал с разрешением 90 пс

- Режим двойного разрешения 45 пс, Режим четырёхкратного разрешения 22 пс

- Диапазон измерения от 500 нс до 4 мс

- Возможностью фиксации и автоматической обработки всех 3-х событий

В результате анализа возможных схемных решений в качестве измерителя временных интервалов была выбрана специализированная микросхема GP-22, обеспечивающая разрешение при измерении временных интервалов порядка 90 пс (при требуемых 400 пс);

Рисунок 2 – Микросхема GP22

6. Разработка структурной схемы расходомера

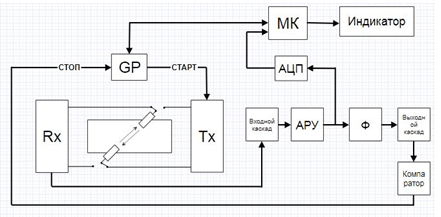

Рисунок 3 – Структурная схема ультразвукового расходомера газа

7. Способ измерения времени пролета импульса

Принцип действия ультразвуковых расходомеров может быть основан на измерении интервалов времени, направленными попеременно по потоку и против него.

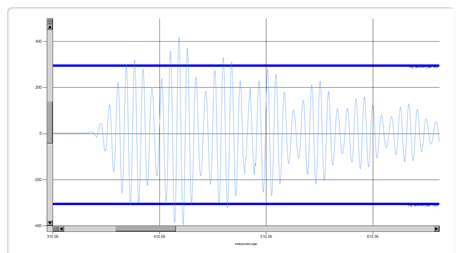

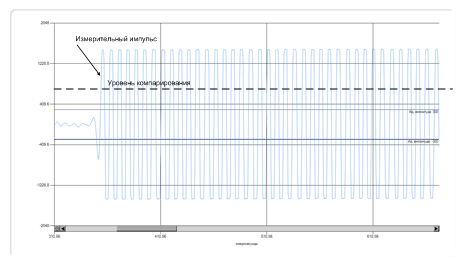

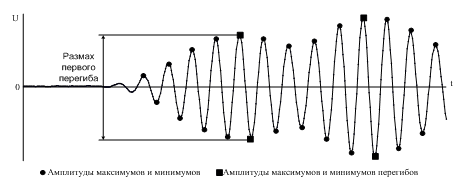

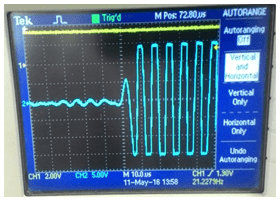

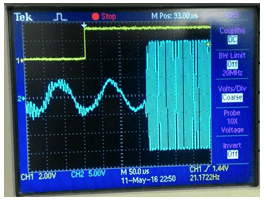

После подачи на передающий УЗ датчик короткого импульса напряжения длительностью порядка 4 мкс (половина периода резонансных колебаний датчика), формируется пространственная звуковая волна в направлении приемного датчика. Принятый датчиком приемником измерительный сигнал имеет сложную форму, образованную сложением двух гармонических колебаний с близкими частотами и разными амплитудами. Типовой вид осциллограммы измерительного сигнала, полученной на выходе предварительного усилителя, приведен на рисунке 4. [3]

Для измерения времени прохождения УЗ колебаний выполняется дальнейшее усиление сигнала и выделяется первый информационный импульс с амплитудой большей уровня компарирования (половины напряжения питания) (см. рис. 5).

За время пролета импульса принимается интервал времени между выстрелом и моментом срабатывания компаратора.

Рисунок 4 – Осциллограмма на выходе предварительного усилителя

Рисунок 5 – Осциллограмма на выходе оконечного усилителя

8. Разработка схемы автоматической регулировки усиления (АРУ)

Система АРУ необходима для стабилизации требуемого уровня сигнала на выходе измерительного усилителя в широком диапазоне давлений газа от 1 до 100 атмосфер в расходомерах диаметром от 50 до 500 мм. Известно, что уровень сигнала пропорционален давлению газа и обратно пропорционален расстоянию между УЗ-датчиками. Таким образом, система АРУ должна уметь регулировать коэффициент усиления измерительного усилителя не менее чем в 1000 раз. Предлагается выполнить АРУ по принципу следящей системы со ступенчатым изменением коэффициента усиления с шагом в 5 %.

Предлагается выполнить АРУ по принципу следящей системы со ступенчатым изменением коэффициента усиления с шагом в 5 %. Если уровень измерительного сигнала окажется меньше номинального, то система АРУ будет последовательно увеличивать коэффициент усиления с шагом в 5%, если больше – уменьшать. [4]

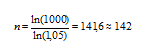

Определим необходимое число ступеней регулировки усиления

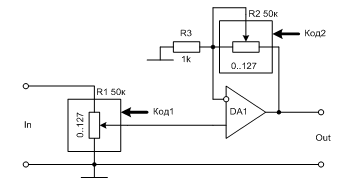

На рисунке 6 представлено предложенное схемное решение усилителя системы АРУ. Стабилизация амплитуды измерительного сигнала осуществляется посредством управления коэффициентом передачи усилительного каскада на операционном усилителе (ОУ) DA1 с помощью двух 7-разрядных цифровых потенциометров R1 и R2.

Регулировка коэффициента передачи осуществляется по принципу следящей системы. Если измеренная амплитуда измерительного сигнала меньше требуемой, то происходит увеличение коэффициента передачи на одну ступень (на 5 %), если же амплитуда больше – уменьшение коэффициента передачи на одну ступень.

Диапазон возможных значений коэффициента передачи усилителя АРУ: от 0,05 до 50. Число ступеней коэффициента передачи: 142.

Рисунок 6 – Усилитель АРУ

Приведем основные расчетные соотношения для схемы усилителя системы АРУ.

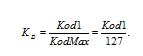

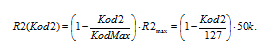

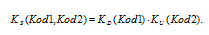

Коэффициент передачи входного делителя на потенциометре R1

Сопротивление потенциометра R2

Коэффициент усиления усилителя на ОУ без входного делителя

Суммарный коэффициент передачи усилителя АРУ

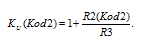

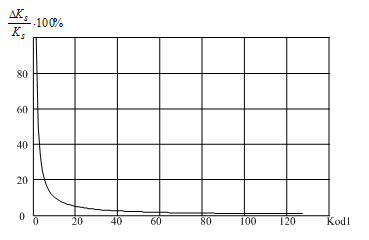

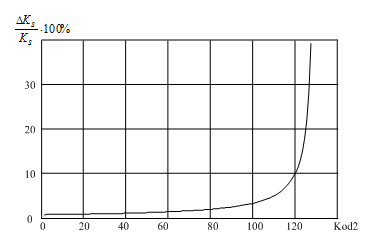

Выполним математическое моделирование и определим относительное измерение коэффициента передачи усилителя АРУ при изменении на единицу кодов потенциометров Kod1 и Kod2. Результаты моделирования приведены на рисунках 7 и 8 соответственно. Из результатов следует, что данные зависимости нелинейные и это существенно затрудняет определение необходимых значений кодов цифровых потенциометров для реализации ступенчатой регулировки усиления с выбранным шагом в 5 %.

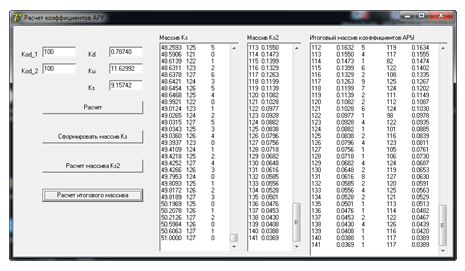

Для решения задачи определения необходимых значений кодов цифровых потенциометров R1 и R2 для каждой из 142 ступеней регулировки усиления АРУ разработана программа в среде Delphi. Данная программа из 16384 возможных комбинаций кодов цифровых потенциометров выбирает 142 кода, обеспечивающих требуемый шаг регулировки. Окно программы с результатами расчетов приведено на рисунке 9.

Рисунок 7 – Зависимость относительного изменения коэффициента передачи усилителя АРУ при изменении на единицу кода цифрового потенциометра R1

Рисунок 8 – Зависимость относительного изменения коэффициента передачи усилителя АРУ при изменении на единицу кода цифрового потенциометра R2

Программа реализует следующий алгоритм. Вначале формируется массив всех возможных значений коэффициента передачи усилителя АРУ KS от 0.008 до 51 с выравниванием по возрастанию. Всего 16384 значения. Затем выполняет расчет необходимых 142 значений коэффициента передачи усилителя АРУ с выбранным шагом в 5 % от 0,05 до 51. На третьем финальном шаге программа формирует итоговый массив коэффициентов АРУ.

Уровень измерительного сигнала определяется и стабилизируется по амплитуде первого перегиба (см.рис.10).

Рисунок 9 – Программа на Delphi для расчета коэффициентов АРУ

Рисунок 10 – Определение уровня измерительного сигнала по амплитуде первого перегиба

9. Разработка фильтра для подавления акустических помех

В различных областях деятельности современного общества, при использовании акустических систем в замкнутом пространстве, остается актуальной проблема подавления акустических помех. Такие помехи возникают в самых различных сферах деятельности человека – при озвучивании помещений, в тактических и летных шлемофонах, в слуховых аппаратах, в исследовательских системах с излучателями и приемниками сигналов звуковой частоты и т.д.

Для подавления сигнала акустической помехи предлагается ввести в измерительный усилитель каскад активного фильтра верхних частот с частотой среза порядка 120 кГц. Фильтр практически не будет ослаблять полезный измерительный сигнал с частотой 125 кГц, и будет эффективно подавлять сигнал помехи частотой порядка 30 кГц.

Рисунок 11 – Осциллограмма без акустической помехи

Рисунок 12 – Осциллограмма с акустической помехой

Выводы:

- Обоснованы требования к структурным элементам промышленного УЗ расходомера газа, способного работать в широком диапазоне измеряемых скоростей и давлений газа в условиях воздействия акустической помехи.

- Предложенная система АРУ ультразвукового расходомера газа реализует принцип следящей системы со ступенчатой регулировкой коэффициента передачи измерительного усилителя с шагом в 5 % и обеспечивает диапазон регулировки коэффициента передачи не менее 1000.

- Разработанная в среде Delphi программа расчета массива коэффициентов цифровых потенциометров позволяет из 16384 возможных комбинаций кодов (положений) цифровых потенциометров R1 и R2 выбрать 142 значения, обеспечивающих требуемый шаг перестройки коэффициента передачи усилителя АРУ равный 5 %.

- Построена структурная схема ультразвукового расходомера газа.

Список источников

- Реент А.В.,Кузнецов Д.Н. Обоснование структуры промышленного ультразвукового расходомера газа/А.В. Реент, Д.Н. Кузнецов – Физика и техника – 2016 / Материалы научно-практической конференции. - 2016. – С.34-35.

- Реент А.В.,Кузнецов Д.Н. Система автоматической регулировки усиления для ультразвукового расходомера газа/А.В. Реент, Д.Н. Кузнецов - Автоматизация технологических объектов и процессов поиск молодых. /Сборник научных трудов конференции. — Донецьк, ДонНТУ — 2017. – С.397-400.

- Агранат В.А. Дубровин М.Н. Хавский А.В. Основы физики и техники ультразвука. / В.А. Агранат, М.Н. Дубровин, А.В. Хавский - М. Высшая школа.1987 с.6

- Алексеев В.З., Бошняк В.В., Соловский В.М. Исследование диафрагм для труб малого диаметра. Измер.расх.жидк., газа и пара. / В.З. Алексеев, В.В. Бошняк, В.М. Соловский - М.,1967, с. 10-16

- Биргер Г.И. Некоторые вопросы градуировки ультразвуковых расходомеров. Измерител. техника./Г.И. Биргер - 1962.№ 10

- Биргер Г.И. Бражников Н.И. Состояние работ в области ультразвуковых расходомеров и приборы разработки ВНИКИ Цветметавтоматика. Измер. расх. жидкости газа пара./Г.И. Биргер, Н.И. Бражников - М.1965

- Дробков В.П., Мельников В.И., Лабутин С.А. Ультразвуковой измеритель скорости и расхода компонентов многофазного потока./В.П. Дробков, В.И. Мельников, С.А. Лабутин - Москва ИПК издательство стандартов, декабрь 2002г.с.32

- Козлов Л.И., Янбухтин И.Р. Экспериментальное исследование влияния применяемых защитных смазок и замены подшипников на погрешность турбинных расходомеров./Л.И. Козлов, И.Р. Янбухтин - Тр. НИИтеплоприбора.1965.№4, с.45-55

- Колесников А.Е. Ультразвуковые измерения./А.Е. Колесников - М. Изд-востандартов.1982 стр.223

- Кремлевский П.П. Об основых правилах измерения расхода газов и жидкостей РД 50-213-80./П.П. Кремлевский - Приборы и системы управления. 1984. №7. с.45-46

- Кремлевский П. П. Расходомеры и счетчики количества веществ: Справочник: Кн. 2 / Под общ. ред. Е.А. Шорникова. — 5-е изд., перераб. и доп. / — СПб.: Политехника, 2004. — 412 с

- Кремлевский П.П. Расходомеры и счетчики количества "Машиностроение"/П.П. Кремлевский - Справочник. Издание 4-ое. / Ленинград.1989 с.440,448

- Патент РФ. Киселёв А.Е., Яшин Ю.С. Расходомер жидкости или газа. №1830451 А1.кл.301 Г 1/06.1993.

- Патент РФ. Киселев А.Е., Яшин Ю.С. Расходомер жидкости или газа. РФ 2138020, 1999г.

- Филатов, Кремлёвский Ультразвуковые расходомеры./Филатов, Кремлёвский - Сборник:"1У Всесоюзный научно-технический семинар. / Методы и приборы для измерения расходов жидкости, газа и пара" Таллин 1972 стр.116-125.

- Филатов В.И., Сафин А.Г., Борисевич Е.А. Одноканальный ультразвуковой расходомер./В.И. Филатов, А.Г. Сафин, Е.А. Борисевич - Авт.свид. СССР, кл G01 fl/00, №395724

- Ультразвуковые газовые расходомеры PS-1, http://tmces.ru, ООО "Технология измерения расхода электронными системами",2012.

- Ультразвуковой расходомер газа FLOWSIC 600, www.sick-maihak.ru, SICK|Maihak GmbH

- Ультразвуковой расходомер 1010GC, http://www.industry.usa.siemens.com., SIEMENS, США, 2012.