Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Поняття про трьохосевий стабілізатор

- 3. Складові частини стабілізатора

- 3.1 Відладочна плата STM32F4 Discovery

- 3.2 Двигун постійного струму

- 3.3 Драйвер двигуна L298N

- 3.4 Модуль GY-521

- 3.5 Несуча конструкція

- 4. Принцип роботи пристрою

- Висновки

- Список літератури

Вступ

Сучасний рівень автоматизації виробничих процесів тісно пов'язаний з мікропроцесорної технікою. Система автоматичного управління, базується на промислових програмованих контролерах, які здійснюють функції регулювання електроприводу, опитування датчиків, формування керуючого впливу, забезпечують зв'язок між системою і її внутрішніми елементами і вузлами, висновок даних.

Сам стабілізатор для зйомки в русі являє собою пристрій, яке здатне утримувати камеру в нерухомому стані за трьома ступенями свободи не залежно від пересування оператора, а також слідувати його рухам.

Важливим етапом по його створенню є збірка механічної частини, так як це вимагає високої точності при виготовленні окремих частин рами для дотримання співвісності і розподілу центру мас. Також важливим фактором є підбір двигунів для даної установки, так як в залежності від їх електричних параметрів буде залежати тип керованої їй логіки і драйверів, рівні напруг.

З боку розробки програмного забезпечення стоїть головне завдання по реалізації програми, яка буде якісно знімати і обробляти показники датчиків, виконувати необхідні обчислення і робити керування електроприводом стабілізатора.

1. Актуальність теми

Актуальність роботи полягає в тому, що пристрій дозволяє на практиці ознайомитися з роботою електроприводу систем стабілізації і систем позиціонування, отримати навички з налаштування регуляторів системи автоматичного регулювання.

2. Поняття про трьохосевий стабілізатор

Стабілізатор для зйомки в русі або стедікам (англ. Steadicam), є пристрій, призначений для відеозйомки в русі. З часів створення, стедікам став невід'ємним допоміжним операторським обладнанням, він дозволяє отримати стабільну картинку при пересуванні оператора по знімальному майданчику без тряски і відхилень від горизонту або заданої точки зйомки.

Стедікам був винайдений в 1976 році кінооператором Гарретом Брауном, а

як пристрій було запатентовано в 1977 році під назвою Устаткування для

використання з ручними кінокамерами

. Надалі, набирає

популярність кінооператор-винахідник в 1978 році отримав Оскар за

технічні досягнення. [1]

Механічні стедіками засновані на принципі демпфірування коливань камери за допомогою противаг і вантажів. У даній роботі представлений електронний стедікам, принцип дії якого полягає в управлінні електродвигунами постійного струму, закріплених на спеціальній рамі.

Загальний вигляд стабілізатора по трьох осях представлений на рисунку 2.1.

Рисунок 2.1 – Загальний вигляд стабілізатора

3. Складові частини стабілізатора

Конструктивно стедікам являє собою раму на якій закріплені двигуни по трьох осях (X, Y, Z). Вісь кожного двигуна з'єднується з корпусом наступного двигуна. До корпусу першого двигуна кріплять ручки і основну раму, а на вал останнього встановлюється майданчик (фіксатор) для закріплення фото або відеокамери. На фіксатор встановлюється датчик положення (гіроскоп або акселерометр).

У випадку з даним пристроєм, будуть застосовані наступні компоненти і складові частини: відладочна плата STM32F4 Discovery, двигуни постійного струму, драйвери двигунів L298N, 6-ти осьовий датчик положення в просторі MPU-6050, а також несуча рама, виконана з підручних матеріалів із застосуванням вузлів, виготовлених за допомогою 3D принтера.

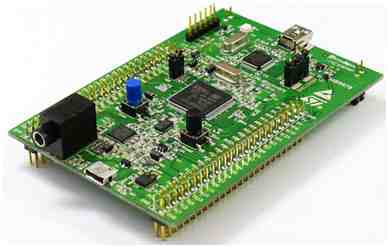

3.1 Відладочна плата STM32F4 Discovery

В виготовленому пристрої використовується відладочна плата STM32F4 Discovery на базі мікроконтролера STM32F407VG, за допомогою якого здійснюється ініціалізація датчика GY-521 а також перетворення отриманих величин і управління двигуном постійного струму через драйвер L298N.

Загальний вигляд плати представлений на рисунку 3.1.

Рисунок 3.1 – Загальний вигляд відладочної плати

Основні характеристики плати [2]:

- 32-бітний мікроконтролер STM32F407VGT6 з ядром ARM Cortex-M4F з 1 Мб пам'яті програм і 193 Кб ОЗУ в 100-вивідному корпусі LQFP100 з тактовою частотою 168 МГц. Вбудовані операції з плаваючою точкою (FPU);

- Вбудований програматор/відладчик ST-LINK/V2 з можливістю вибору режиму роботи (дозволяє програмувати зовнішні мікросхеми, використовуючи SWD-коннектор для програмування і налагодження);

- Житвлення плати: через шину USB або від зовнішнього 5В джерела живлення;

- Житвлення для зовнішніх пристроїв: 3В і 5В;

- 3-х осьовий MEMS акселерометр на базі мікросхеми LIS3DSH компанії ST;

- Всеспрямований цифровий MEMS мікрофон на базі мікросхеми MP45DT02 компанії ST;

- Аудіо ЦАП CS43L22 з вбудованим підсилювачем класу D;

- Вісім світлодіодів: LD1 (червоний/зелений) для індикації активності шини USB, LD2 (червоний) для живлення 3.3В, 4 програмованих діода: LD3 (помаранчевий), LD4 (зелений), LD5 (червоний) і LD6 (синій) , 2 діода USB OTG: LD7 (зелений) для VBus і LD8 (червоний) при перевантаженні;

- Дві кнопки (Reset і User);

- USB OTG з роз'ємом micro-AB;

- Вивідні колодки для всіх контактів вводу/виводу мікроконтролера для швидкого підключення до макетної платі і простого проведення вимірювань.

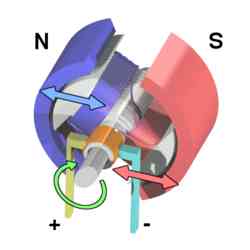

3.2 Двигун постійного струму

Двигуном постійного струму (ДПС) – є електрична машина, яка перетворює електричну енергію постійного струму в механічну енергію. Існують двигуни уніполярного, колекторного і бесколлекторного виконання. В даній роботі використовується колекторний ДПС, загальний вигляд якого представлений на рисунку 3.2.

Рисунок 3.2 – Загальний вигляд колекторного ДПС

Конструктивно колекторний двигун складається з таких основних частин: статор (індуктор), ротор (якір), колектор і щіткові ковзаючі контакти.

Статор (індуктор) – нерухома частина двигуна, служить для створення постійного магнітного поля машини. Його збирають з постійних магнітів (В разі малопотужних мікродвигунів), або з електромагнітів з обмотками збудження. Статор мікродвигунів часто має одну або дві пари полюсів.

Колектор і щіткові контакти утворюють собою щітково-колекторний вузол, який виконує функції перемикача струму між обмотками якоря, а також є датчиком кутового положення ротора.

3.3 Драйвер двигуна L298N

Для керуванні ДПС використовується двоканальний драйвер L298N, який складається з двох Н-мостів, виконаних на базі транзисторів і шунтуючих діодів, для забезпечення зворотного провідності. Загальний вигляд драйвера L298N представлений на рисунку 3.3. [3].

Рисунок 3.3 – Загальний вигляд драйвера L298N

Основні характеристики драйвера [3]:

- Напруга управління логікою, керуючий сигнал – 5-7 V;

- Напруга живлення двигунів – від 5V до 35V;

- Максимальна сила струму на кожен канал – не більше 2A на канал;

- Споживана потужність – до 20 Вт.

Керуючі імпульси надходять з плати STM32 Discovery. Контакти enA дають сигнал на відкриття ключів в Н-мостах, in1 і in2 відповідають за перемикання плечей мостів, отже за зміну напрямку струму в обмотках, реверсування двигуна.

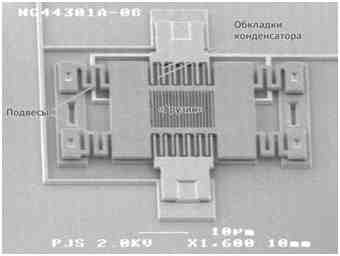

3.4 Модуль GY-521

Мікросхема MPU-6050 є головним елементом модуля GY-521. MPU-6050 містить в собі трьох осьовий MEMS гіроскоп з 16 бітовим АЦП, трьох осьовий MEMS акселерометр з 16 бітовим АЦП а також датчик температури. Модуль містить всю необхідну обв'язку для підключення мікросхеми та стабілізації напруги живлення 3 В [4]. На модулі також присутні підтягуючі SMD резистори для шини I2C, індикатор живлення модуля а також світлодіод індикації живлення. Загальний вигляд модуля представлений на рисунку 3.4.

Рисунок 3.4 – Загальний вигляд модуля GY-521

Гіроскоп і акселерометр являють собою мікроелектромеханічні системи (MEMS). Така система складаються з мікромеханічних і електронних компонентів. Загальний вигляд MEMS системи представлений на рисунку 3.5.

Рисунок 3.5 – Загальний вигляд MEMS датчика

Загалом, робота таких датчиків виходячи з конструкції полягає в наступному: в нерухомому стані вантаж, який знаходиться на підвісах залишається в рівновазі, і ємність на обкладинках конденсаторів незмінна. Відхилення по будь-якої осі веде до зміщення підвішеного вантажу в сторону, що спричинить за собою зміну відстані між обкладинками конденсатора, а отже і ємності. Далі отримані дані посилюються, проходять через ряд фільтрів і надходять на вхід аналогово-цифрового перетворювача (АЦП), який виробляє оцифровку даних отриманих з конденсаторів. Після цього дані готові до відправки по одному з інтерфейсів передачі для подальшої обробки.

Робота з модулем проводиться за допомогою протоколу I2C, шляхом звернення до відповідних регістрів мікросхеми. Всього в арсеналі мікросхеми 117 регістрів 8-ми бітної структури [5], які дозволяють налагодити зв'язок з пристроєм, здійснити передачу даних акселерометра і гіроскопа, налаштувати їх діапазон і шкалу вимірювань т.д.

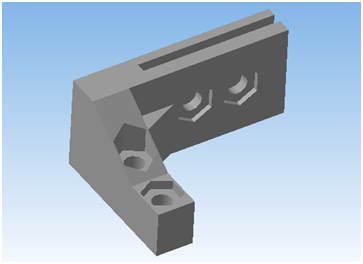

3.5 Несуча конструкція

Не можна не відзначити, що конструкція, на якій буде встановлено обладнання відіграє велику роль в роботі механізму. Дуже важливо домогтися жорсткості конструкції, при цьому максимально зменшивши вагу, так як громіздкий і важкий стедикам буде незручний для користування.

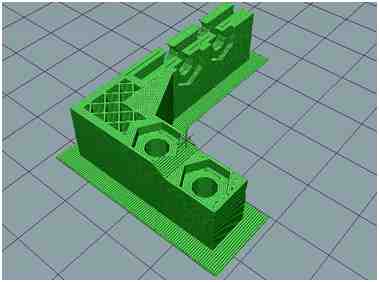

Головним елементом є пластикові з'єднання профілів і кріплення двигунів, виготовлені за допомогою 3D друку. Для друку на 3D принтері були створені деталі в програмі КОМПАС3D, після чого деталь конвертується в формат .stl, який розпізнається керуючою програмою принтера (рисунок 3.6).

Рисунок 3.6 – Деталь в КОМПАС3D

Далі, для безпосереднього зв'язку з 3D принтером та завдання йому деталей на друк, була використана програма Repetier-Host 2.0. В даному програмному пакеті необхідно відкрити деталь з відповідним розширенням, і розташувавши в необхідному місці друкованого столу зробити "слайсінг" деталі. Ця процедура налаштування друку конкретної деталі, де можна змінити необхідні налаштування, від яких буде залежати якість готової заготовки. Тут можна налаштувати товщину і кількість верхнього і нижнього шарів, кількість периметрів (стінок) заготовки, процентний вміст заповнення деталі (від чого залежить швидкість друку і міцність деталі), також можна виставити необхідні підтримки, швидкості переміщення екструдера в різних режимах, роботу стола, екструдера і т.д.

Наприклад, та ж деталь з 25% заповнення, виконана в слайсері CuraEngine (рисунок 3.7).

Рисунок 3.7 – Деталь після обробки в програмі Repetier-Host

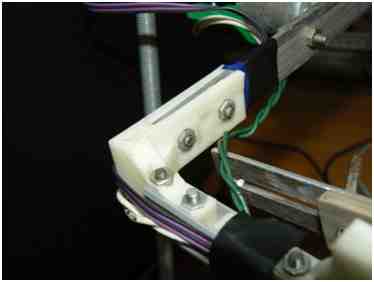

Таким способом були виготовлені деталі для кріплення двигунів до алюмінієвих профілів, кутові з'єднання між профілями і полосами (рисунок 3.8).

Рисунок 3.8 – Роздрукована деталь

На отриману раму кріпиться інше вищеописане обладнання, а також кріпиться майданчик для фотокамери, укладаються дроти.

4. Принцип роботи пристрою

Алгоритм роботи пристрою.

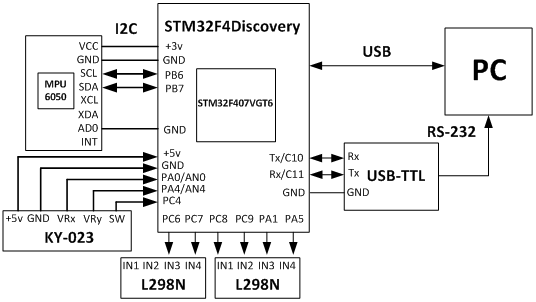

Проектований пристрій являє собою систему позиційного електроприводу з трьома двигунами постійного струму, керованими з допомогою драйверів L298N за заданою програмою, записаною в відладочній платі STM32F4.

Система автоматичного управління двигунами складається з одного контуру з замкнутої зворотним зв'язком по положенню в просторі за допомогою датчиків, розташованих в MPU-6050.

Структурна схема системи керування представлена на рисунку 4.1.

Рисунок 4.1 – Структурна схема системи керування

Підключивши пристрій до живлення, відбувається запуск програми, закладеної в мікроконтролер. В ході програми відбувається ініціалізація периферії мікроконтролера, настройка протоколів передачі даних з датчиком і з комп'ютером, запускається цикл ініціалізації і настройки MPU-6050. Після виконання описаних вище етапів, і в разі успішної ініціалізації датчика, контролер включає в програму безперервний цикл зчитування і обробки даних з шести осей модуля з наступним калібруванням і перетворенням величин для виведення сигналів керування на драйвери L298N.

Для зручності, уявімо систему керування у вигляді контуру керування одним двигуном (рисунок 4.2).

Рисунок 4.2 – Система керування двигуном

(анімація: 6 кадрів, 10 циклів повторення, 10.7 кілобайт)

(x – сигнал завдання, e – сигнал розугодження, u – вихідний сигнал регулятора;

g – збурюючий вплив;

y – фактичне положення ОР; m – шум вимірювань;

f – дані зворотного зв'язку з положення)

Робота системи стабілізації полягає в наступному: завдання на положення в просторі (x), визначається двовісний джойстиком (або типово дорівнює нулю), при відхиленні датчика (g), в просторі на певний кут від заданого положення, виникає кут сигнал розугодження (e), між завданням і сигналом зворотного зв'язку (f). Обробка сигналу розугодження відбувається програмно і після ряду перетворень надходить на ПІД-регулятор. Виходом ПІД-регулятора є сигнал управління каналами драйвера (u), який представляє собою ШІМ сигнал. Драйвер, відповідно до керуючого імпульсами, виробляє перемикання пар ключів H-моста, в діагональ якого включений ДПС, в результаті чого вал двигуна починає обертатися в одну або в іншу сторону в залежності від завдання, забезпечуючи вказане становище ОР (y). Контур замкнутий негативним зворотним зв'язком по положенню (f), в ролі датчика виступає модуль GY-521 з встановленим на ньому MPU-6050. На зворотний зв'язок діють шуми вимірювань (m), викликані не ідеальністю датчика а також зовнішніми збуреннями.

Як видно по структурній схемі (рисунок 4.1), в системі відбувається обмін даними між контролером STM32 і MPU-6050 за допомогою протоколу передачі даних I2C. Прошивка плати здійснюється через програмний пакет MATLAB через USB. Для налаштування регуляторів в реальному часі, а також для налагодження роботи MPU-6050 використовується USB-TTL перехідник з передачею даних по UART.

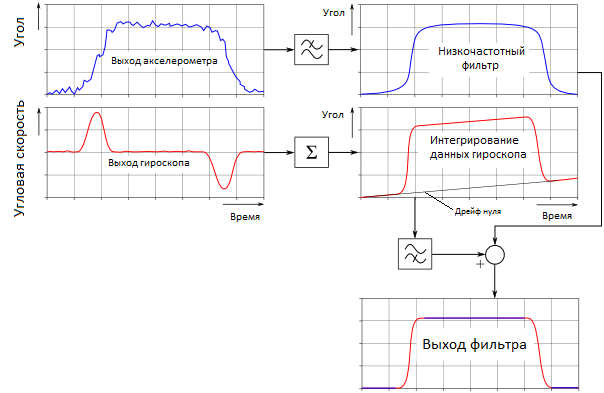

Фільтрація сигналу датчика.

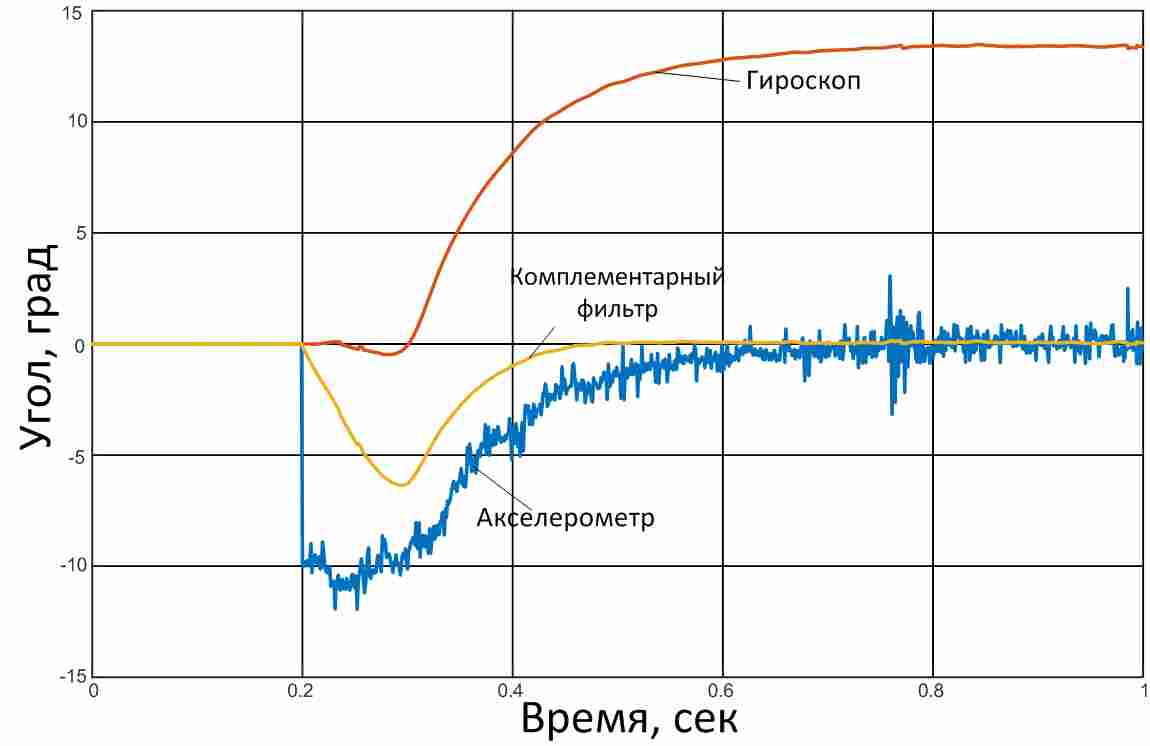

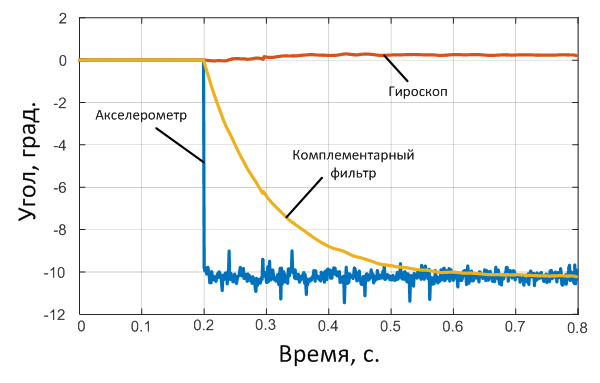

При роботі з MEMS датчиками, в особливостями з акселерометром, необхідно застосовувати фільтрацію сигналу для підвищення якості регулювання зважаючи на їх високої чутливості. Таким чином, в представленій роботі був використаний найпростіший комплементарний фільтр. Суть роботи фільтра пояснюється на рисунку 4.3.

Рисунок 4.3 – Алгоритм роботи комплементарного фільтра

Вихідний сигнал акселерометра фільтрується низькочастотних фільтром, а дані гіроскопа для отримання кута повороту з кутової швидкості – інтегруються. Після чого, в ході математичних перетворень, дані одного і іншого датчика підсумовуються і компенсують один одного.

В ході роботи були отримані наступні графіки: графік при включенні стедікама (рисунок 4.4), графік при включенні системи управління без підключення силового живлення на двигуни.

Рисунок 4.4 – Графіки при включенні стедікама (вісь Х)

Рисунок 4.5 – Графіки при включенні MPU-6050 без живлення ЕП (вісь Х)

Виходячи з отриманих графіків можна бачити, що в статичному режимі, через наявність інтегратора, дані гіроскопа втрачають свої початкові свідчення і відбувається так званий дрейф нуля, що негативно позначається на процесі регулювання.

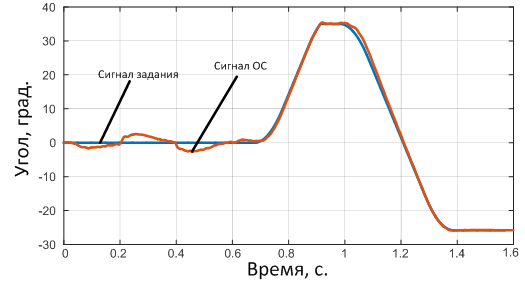

На рисунку 4.6 наведено графік відпрацювання завдання на положення по осі Y. Завдання на стан вводиться за допомогою джойстика KY-023.

Рисунок 4.6 – Графіки відпрацювання завдання на положення по осі Y

До моменту часу 0.7 сек., можна побачити відпрацювання обурючого впливу при русі стедікама вгору і вниз, сигнал завдання встановлений програмно і дорівнює нулю. З моменту часу 0.7, на графіку продемонстровано, як двигун осі Y відпрацьовує зовнішній сигнал завдання з джойстика.

Висновки

3D стабілізатор є пристроєм для зйомки в русі з метою отримання якісної картинки і плавного переходу кадрів. Пристрій конструктивно має можливість балансування камери для зменшення дії кутових навантажень. Також стедикам легко перепрограмувати за допомогою програмного пакета MATLAB і вносити коригування в роботу регуляторів положення в режимі реального часу, що досить зручно при налагодженні системи.

Пристрій можна також вважати стендом для роботи з позиційним електроприводом, на якому можна практикуватися з налаштуванням ПІД-регулятора положення а також побачити результат налаштувань.

В результаті розробки, був зібраний 3D стабілізатор для зйомки в русі, при доробці якого можна отримати готовий пристрій, що не уступає серійним, а головне на порядок дешевше.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: травень 2019 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список літератури

- Steadicam. [Электронный ресурс]. – Режим доступа: https://ru.wikipedia.org/wiki/Steadicam.

- Отладочная плата STM32F4 Discovery. [Электронный ресурс]. – Режим доступа: http://robotosha.ru/stm32/…

- L298 Dataseet – STMicroelectronics. DUAL FULL-BRIDGE DRIVER L298.

- MPU-6000 and MPU-6050 Register Map and Descriptions Revision 4.0, DataSeet №RM-MPU-6000A-00.

- MPU-6000 and MPU-6050 Register Map and Descriptions Revision 4.0, RegisterMap №RM-MPU-6000A-00.

- МЭМС-датчики движения от STMicroelectronics: акселерометры и гироскопы. [Электронный ресурс]. – Режим доступа: http://www.russianelectronics.ru/leader-r/review/…

- STMicroelectronics. [Электронный ресурс]. – Режим доступа: https://www.st.com/content/st_com/…

- Системы регулирования положения. [Электронный ресурс]. – Режим доступа: https://studfiles.net/…