Реферат

по теме магистерской работы

Содержание

Введение

Снижение потерь активной мощности в электротехнических и электротехнологических установках является важной технико-экономической задачей. Особенно актуально решение этой задачи для электротермических, в частности, индукционных нагревательных установок, используемых в металлургической, машиностроительной, нефтехимической и прочих энергоемких отраслях промышленности. Мощность индукционных установок на промышленных предприятиях названных отраслей достигает десятков мегаватт, что предопределяет достаточно большие потери активной мощности.

Принципиальная схема индукционного нагрева

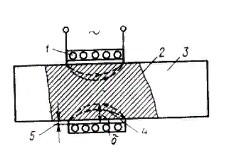

Принципиальная схема ИН показана на (рис. 1). Индуктор создает переменный магнитный поток и работает как первичная обмотка силового трансформатора. Нагреваемое тело помещается внутри индуктора таким образом, чтобы между индуктором и телом оставался зазор. Нагреваемое тело выполняет роль вторичной обмотки трансформатора с одним короткозамкнутым витком. ЭДС, возникающая в нагреваемом теле, пропорциональна магнитному потоку и обеспечивает возникновение тока в теле, который вызывает нагрев.

(1)

- Е – ЭДС, возникающая в нагреваемом теле;

- Ф – магнитный поток, создаваемый индуктором, Вб;

- ω – число витков индуктора;

- f – частота питающей сети, Гц.

Мощность, выделяемая в нагреваемом теле, пропорциональна квадрату тока и сопротивлению нагреваемого тела:

(2)

- I – вихревой ток, возникающий в теле, А;

- R – активное сопротивление нагреваемого тела, Ом.

Рис. 1 – Принципиальная схема ИН (1 – индуктор; 2 – магнитный поток в нагреваемом теле; 3 – нагреваемое тело; 4 – наведенный ток; 5 – воздушный зазор)

Достоинства и недостатки индукционного нагрева

Достоинствами электроустановок индукционного нагрева являются:

- высокая скорость нагрева, пропорциональная вводимой мощности;

- возможность регулирования зоны действия вихревых токов в пространстве (ширина и глубина прогрева);

- простота автоматизации технологического процесса;

- неограниченный уровень достигаемых температур, достаточных для нагрева металлов, плавления металлов и неметаллов, перегрева, расплава, испарения материалов и получения плазмы.

Недостатки:

- требуются более сложные источники питания;

- низкий КПД.

Применение многослойных обмоток в нагревательном индукторе для снижения потерь активной мощности

Одним из способов снижения потерь активной мощности в нагревательном индукторе является использование многослойных обмоток. Электрические потери в многослойной обмотке в значительной степени зависят от ее конструкции и при правильном выборе токоведущих проводников могут быть заметно меньше, чем в однослойной обмотке. Поэтому наибольший эффект применения многослойных обмоток достигается в установках большой мощности, в особенности при нагреве сплавов с низким удельным сопротивлением на основе меди и алюминия. Первые многослойные индукторы представляли собой концентрические соленоиды, включенные последовательно. Число слоев-соленоидов обычно не превышало трех. Такие индукторы обладали низкой ремонтопригодностью и часто имели электрический КПД ниже, чем однослойные, на наружном слое индуктора имелись отпайки, что позволяло использовать автотрансформаторную схему включения индуктора для регулировки мощности в широком диапазоне при неизменном напряжении питания (рис. 2а). В последние годы [1 – 3] отдается предпочтение многослойным индукторам, выполненным из последовательно соединенных секций в виде галет (рис. 2б). Число слоев в галете: 5–6. Такие индукторы обладают хорошей ремонтопригодностью и при правильном выборе сечения токоведущих проводников – высоким электрическим КПД. Регулировка мощности осуществляется переключением ступеней трансформатора.

Рис. 2 – Схемы многослойных индукторов

Расчет электромагнитного поля и потерь в многослойных обмотках индукторов представляет довольно сложную задачу даже при введении ряда допущений. Электрические потери в обмотках индукторов при заданном токе главным образом зависят от конструкции и размеров обмотки, конфигурации сечения токоведущих проводников и электрических свойств материала токоведущих проводников. Основные физические процессы в многослойных обмотках можно проанализировать, рассмотрев витки в средней части индуктора. Здесь можно считать, что витки обмоток находятся в продольном магнитном поле и потери в них являются определяющими для всего индуктора. Потери от радиальной составляющей магнитного поля имеют заметную величину лишь для коротких индукторов и при сильно выраженном поверхностном эффекте в токоведущих проводниках. Как показали исследования [4], в индукторах на промышленной частоте дополнительные потери в крайних витках невелики. Суммарное собственное активное сопротивление индуктора мало отличается от сопротивлений, вычисленных без учета краевых эффектов.

Для относительно длинного индуктора напряженность наружного магнитного поля пренебрежимо мала. Тогда витки многослойной обмотки находятся в таких же условиях, как проводники в пазу магнитопровода. Каждый проводник, кроме верхнего, находится не только в собственном переменном магнитном поле, но и в поле всех вышележащих проводников. Это приводит к сложному перераспределению плотности тока по высоте проводников при сохранении того же значения полного тока. Активное сопротивление нижних слоев увеличивается, также как и электрические потери в них. Разница в потерях по слоям может быть значительной и тем большей, чем резче проявляется поверхностный эффект. Полное сопротивление и потери в обмотке сильно зависят от конструкции токоведущих проводников. Оптимальной является обмотка из плотно намотанных сплошных проводников прямо угольного сечения переменной толщины. Для каждого слоя обмотки существует оптимальная толщина проводника, при которой потери в нем минимальны. Чем больше величина стороннего магнитного поля (чем ближе слой к загрузке), тем при меньшей толщине проводника этот минимум наступает.

Например, в табл. 1 [5] приведены оптимальные толщины проводника по слоям для шестислойного индуктора, где слой № 1 – наружный слой индуктора; d1 – толщина проводника индуктора; δ1 – толщина слоя, равная глубине проникновения электромагнитной волны в материал проводника.

Таблица 1 – Оптимальные толщины провода по слоям для шестислойного индуктора

| Номер слоя | 1 | 2 | 3 | 4 | 5 | 6 |

|---|---|---|---|---|---|---|

| Относительная толщина проводника, d1/δ1 | 1.57 | 0.84 | 0.64 | 0.54 | 0.48 | 0.44 |

Использование переменной толщины проводника по слоям усложняет изготовление индуктора. Более практично использовать для каждого слоя токоведущие проводники одной толщины. Оптимальная толщина проводника для N – слойного индуктора определяется по формуле.

(3)

- ∆1 – глубина проникновения электромагнитной волны в материал индуктора, мм;

- g – коэффициент заполнения обмотки индуктора.

По сравнению с лучшей однослойной обмоткой потери в многослойной обмотке с той же намагничивающей силой будут в N раз меньше, что позволяет создавать многослойные индукторы с высоким КПД.

Такие опытные индукторы из медного провода толщиной 3 мм впервые были изготовлены в Капенхерсте (Англия) [6]. Число слоев в секциях индукторов галетного типа составляло 10–12. Для охлаждения индуктор помещался в герметичную емкость с циркуляцией воды. Индукторы имели высокий электрический КПД.

Создание многослойных индукторов

При конструировании многослойных индукторов возможны два пути [4]. Первый заключается в создании токоведущих проводников из медной шины оптимальной толщины и приваренной или припаянной к ней камеры охлаждения из материала с высоким удельным сопротивлением. Камера обычно изготовляется из тонкостенной трубки из нержавеющей стали. Индукторы из таких биметаллических токоведущих проводников имеют высокий электрический КПД, близкий к предельному. Это достоинство особенно проявляется при небольшом числе слоев, не превышающем 3–4. Недостаток такой конструкции – резкое удорожание стоимости индуктора и отсутствие отлаженной технологии изготовления токоведущих проводников.

Другой путь заключается в использовании токоведущих проводников с внутренней камерой охлаждения и с сечением, симметричным относительно двух осей. Размеры камеры охлаждения необходимо брать минимально возможными. Тогда для каждого числа слоев в индукторе N можно определить оптимальную толщину токоведущих проводников, которую необходимо использовать при нагреве на частоте 50 Гц (табл. 2) [5]. В табл. 2 приведены оптимальные толщины токоведущего проводника, изготовленного как из меди и алюминия.

Таблица 2 – Оптимальные толщины токоведущего проводника

| Число слоёв | Проводник из меди | Проводник из алюминия | ||||

|---|---|---|---|---|---|---|

| Толщина, мм | КПД | cos(f) | Толщина, мм | КПД | cos(f) | |

| 1 | 15.7 | 0.565 | 0.317 | 18.6 | 0.541 | 0.316 |

| 2 | 11.2 | 0.588 | 0.290 | 15.2 | 0.563 | 0.285 |

| 3 | 9.6 | 0.617 | 0.265 | 12.5 | 0.584 | 0.258 |

| 4 | 8.8 | 0.638 | 0.240 | 10.5 | 0.604 | 0.238 |

| 5 | 8.0 | 0.655 | 0.221 | 9.2 | 0.621 | 0.221 |

| 6 | 7.2 | 0.669 | 0.208 | 8.6 | 0.634 | 0.205 |

| 7 | 6.9 | 0.678 | 0.193 | 8.0 | 0.644 | 0.192 |

Анализ данных, приведенных в табл. 1, 2, позволяет сделать следующие выводы:

- многослойные индукторы с обмотками из токоведущих проводников оптимальной толщины имеют КПД, заметно превышающий КПД однослойного индуктора;

- чем больше число слоев, тем выше электрический КПД индуктора;

- изготовить трубки из меди с оптимальной толщиной для шестислойного и семислойного индуктора невозможно;

- КПД шестислойного и семислойного индуктора из медной трубки с толщиной 0,8 см снижается по сравнению с пятислойным индуктором;

- КПД семислойного индуктора из алюминиевого провода толщиной 0,8 см практически тот же, что и пятислойного из медной трубки (при разнице в 1,5 %)

Для металлов нагрев сопровождается возрастанием удельного электрического сопротивления, поэтому на практике часто применяется принудительное охлаждение индуктора (воздушное или водяное), а для специальных задач может быть использовано криогенное охлаждение с применением конденсированных газов, например, жидких азота и водорода.

Применение криорезистивного эффекта для снижения потерь активной мощности в индукторе

Использование криорезистивного эффекта открывает большие возможности снижения электрических потерь в индукторах. Он заключается в значительном снижении удельного электрического сопротивления чистых металлов при криогенных температурах. Криорезистивные проводники могут работать в сильных переменных электромагнитных полях, а затраты энергии на поддержание указанных значений криогенных температур в ряде случаев могут оказаться приемлемыми. Применение криоохлаждения в сочетании с многослойными обмотками индуктора обеспечивает еще более эффективное снижение электрических потерь. При этом по сравнению с водоохлаждаемыми индукторами появляется возможность существенного уменьшения толщины слоев обмотки и зазоров для охлаждающей среды, что позволяет увеличить число слоев индуктора при малых радиальных размерах многослойной обмотки. Теоретические и экспериментальные исследования показывают [7], [8], что потери в многослойном криорезистивном индукторе по сравнению с обычным однослойным водоохлаждаемым могут быть снижены в 10 – 15 раз при охлаждении конденсированным азотом (Т = 77 К) и в 120 – 160 раз – при охлаждении неоном (Т = 27 К) или водородом (Т = 20 К). С учетом потребления энергии криогенным оборудованием и его стоимости криоохлаждаемые индукторы целесообразно применять в мощных индукционных установках (мощностью свыше 1 МВт), а также при групповой установке индукционных устройств с большой суммарной мощностью. Однако в этом случае электроизоляционные детали и элементы установок работают в условиях резкого, часто термоударного охлаждения с последующим разогревом, причем этот процесс является многократным.

Применение конденсаторных батарей для увеличения коэффициента полезного действия (КПД) индукционных установок

Следующим способом увеличения КПД индукционных установок является применение конденсаторов. Из-за значительного зазора между индуктором и садкой (метал погружаемый в печь) индукционные установки обладают большой индуктивностью, снижающей общий cos(f). Так как самоиндукция создаёт положительный сдвиг фаз (сила тока отстаёт от величины напряжения), а ёмкость – отрицательный (сила тока опережает величину напряжения), то при равенстве индуктивного и ёмкостного сопротивления сдвига фаз не будет, кривая изменения силы тока совпадает с кривой изменения величины напряжения и cos(f)=1.

Это условие соблюдается автоматически в контуре со свободными колебаниями, поэтому в установках с ламповым генератором cos(f) всегда равен единице. В установки же, питаемые от машинных генераторов, для равенства индуктивного xL и емкостного сопротивлений хс необходимо включать конденсаторные батареи. Конденсаторы применяют, как правило, собранными в группы (батареи), составленные из последовательно или параллельно соединенных элементов.

Что касается мощности, то последовательное и параллельное соединения равноценны, но предпочтительнее параллельное соединение конденсаторов, так как оно обеспечивает небольшой по силе ток генератора и отсутствие перенапряжения на индукторе печи и конденсаторах.

В установках индукционных печей применяют бумажно-масляные и керамические конденсаторы. В бумажно-масляных конденсаторах обкладками служит алюминиевая фольга толщиной 0,007 – 0,015 мм, а диэлектриком — парафинированная или пропитанная маслом бумага. Конденсаторы наматывают из лент в виде рулона, а затем опрессовывают в плоский пакет. Пакеты погружают в банку с трансформаторным маслом, которую во избежание загрязнения масла герметично закрывают. Реактивную мощность конденсатора можно повысить, если отводить выделяющееся в нем тепло, погружая в масло змеевик, питаемый проточной водой, или пропуская воду между двойными стенками банки. Для увеличения теплоотдачи излучением банки снаружи окрашивают в черный цвет.

В высокочастотных установках с ламповыми генераторами широко применяют керамические конденсаторы. Обкладками в таких конденсаторах служит тончайший слой серебра, напыленный на внутреннюю и наружную поверхности конденсатора перед обжигом керамики. Преимуществом керамических диэлектриков является их высокая диэлектрическая проницаемость (у отдельных сортов керамики она достигает 1000 против 3 – 4 у промасленной бумаги); недостатком – трудность изготовления тонкостенных конденсаторов. Значительная толщина диэлектрика снижает емкость конденсатора, поэтому эти конденсаторы изготавливают на малые емкости.

Чтобы поддержать cos(f)=1, при изменении L необходимо изменять величину С. По этой причине в установках с машинными генераторами часть конденсаторных батарей включают в цепь печи постоянно, а часть можно включать или выключать из цепи по ходу плавки.

Выводы

- в многослойных конструкциях происходит увеличение эффективного поперечного сечения проводника путем выравнивания в нем плотности тока, что ведет к снижению потерь активной мощности в 2,5 – 3,0 раза по сравнению с однослойными конструкциями;

- охлаждение многослойных обмоток индуктора, выполненных из сверхчистых металлов (алюминия, меди, бериллия), до криогенных температур 80 – 20 К ведет к снижению их удельного электрического сопротивления в 10 – 1000 раз, что также значительно снижает потери активной мощности;

- необходимо применение конденсаторных батарей для того, чтобы не происходило уменьшение cos(f) из-за наличия зазора между индуктором и садкой (метал погружаемый в печь).

Список литературы

- Прецизионный нагрев цилиндрических заготовок в индукционном нагревателе периодического действия / В. Б. Демидович [и др.] // Изв. СПбГЭТУ

ЛЭТИ

. – 2001. – №2. – С. 53–59. - Энергоэффективный индукционный нагрев алюминиевых заготовок перед прессованием / В. С. Немков [и др.] // Индукционный нагрев. – 2012. – №3 (21). – C. 10–15.

- Инновационные технологии обработки титановых сплавов с применением индукционного нагрева / В. Б. Демидович [и др.] // Индукционный нагрев. – 2012. – С. 26–30.

- Влияние конструкции и режимов работы индукционных нагревателей на их энергетические показатели // В. С. Немков [и др.] // Электротехника. – 1986. – №3. – С. 23–25.

- Немков В. С. Теория и расчет цилиндрических электромагнитных систем индукционного нагрева : дис. … д-ра техн. наук : 05.09.10 / В. С. Немков ; ЛПИ – Л., 1979. – 326 с.

- Harvey J. G. The theory of multy–layed windings for induction heating and their application to a 1 MW 50 Hz longitudinal flux billet heater / J. G. Harvey // VIII Congress UIE. – Liege, 1976. – №4. – S.1la.

- Перспективы применения криогенной техники в электротермии / В. А. Григорьев [и др.] // Электротехн. пром-ть. – 1980. – №1. – С. 9–11.

- Ижикова А. Д. Индукторы с самокомпенсацией реактивной мощности систем электроснабжения электротехнологического назначения : автореф. дис. ... канд. техн. наук : 05.09.03 / А. Д. Ижикова ; ЮУГУ. – Челябинск, 2007. – 24 с.