Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Загальні відомості

- 2. Електропривод прокатних станів

- 3. Модернізація прокатних станів

- 4. Система регулювання координат електроприводу реверсивного прокатного стану< / a>

- Висновок

- Список джерел

Вступ

Металургія для Донбасу є одним з ключових, за багатьма показниками, напрямком. Тут, як ніде, висока концентрація виробників і споживачів металопродукції. Основними металургійними підприємствами Донбасу є:

• Маріупольський металургійний комбінат імені Ілліча

• Металургійний комбінат Азовсталь

• Донецький металургійний завод

• Єнакіївський металургійний завод

• Донецький металопрокатний завод

• Алчевський металургійний завод

Донбас і Приазов'я – найбільші бази вітчизняної металургії. У місті Маріуполі проводиться найбільша кількість металу в країні. Чорна металургія є

провідною галуззю важкої промисловості області, що дає до того ж валютну виручку в кінці налагодженої в області ланцюжка вугілля — кокс — метал

.

У свою чергу, остання ланка цього ланцюжка має в області всі складові етапи виробництва: агломерат, чавун, сталь, прокат, труби, металовироби.

Чорна металургія–один з найбільш прибуткових секторів економіки Донбасу. Збереження її потенціалу вкрай важливе для економічного розвитку країни. В інфраструктуру чорної металургії зав'язані вугільна промисловість, енергетичний комплекс, мережа коксохімічних комбінатів, транспортна мережа, в тому числі і Маріупольський порт[1].

1. Загальні відомості

Всі прокатні стани, які працюють на металургійних підприємствах, незважаючи на різноманіття конструкцій, класифікуються за призначенням, кількістю і розташуванням робочих клітей і валків в робочих клітях. Прокатні стани в залежності від призначення, тобто від виду продукції, можна розділити на наступні три групи:

– стани гарячої прокатки, до яких відносяться обтискні, заготівельні, рейкобалочні, сортові, дротяні, штрипсові, листові, широкосмугові.

– стани холодної прокатки, до яких відносяться листові, жестепрокатние і стани для прокатки тонкої і найтоншої стрічки.

– Стани спеціального призначення – колесопрокатные, бандажепрокатные, для прокатки смуг і профілів змінного перерізу, куль, шестерень, гвинтів, гнутих профілів і т. п.

Основним параметром обтискних, заготівельних і сортових станів є діаметр валків або шестерень шестеренной кліті в мм. При наявності в стані декількох

робочих клітей параметром стану є діаметр валків чистової кліті. Так, назва дрібносортний стан 250

означає, що діаметр робочих валків або шестерень чистової

кліті дорівнює 250 мм, а його призначення – виробництво дрібносортного прокату[4].

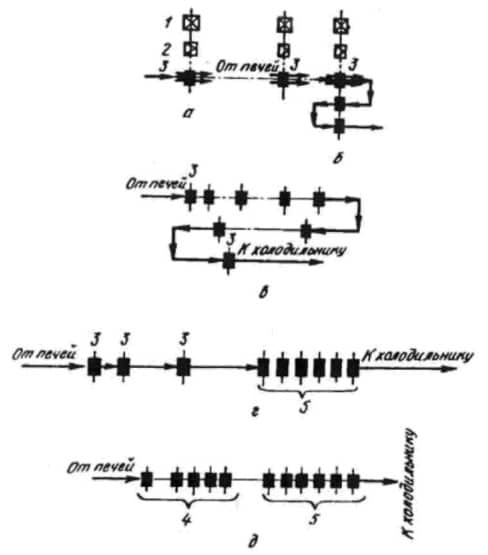

За кількістю і розташуванням робочих клітей прокатні стани поділяють на наступні п'ять груп: одноклітинні, лінійні багатоклітинні, послідовні, напівнепривні і безперервні (мал. 1).

Малюнок 1 – Технологічні схеми прокатних станів

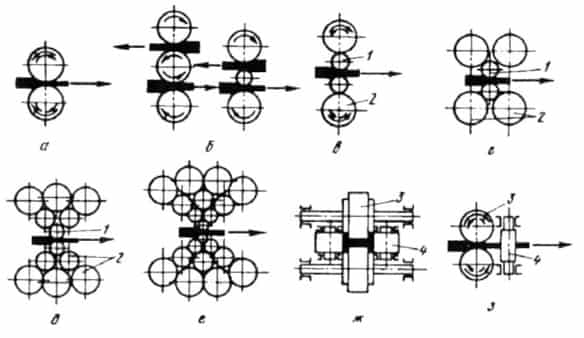

По розташуванню і кількості валків в робочих клітях і їх конструкції прокатні стани діляться на кілька груп: двох–, трьох–, чотирьох – і багатовалкові, універсальні спеціальної конструкції (мал.2).

Двовалкові кліті найбільш поширені, і бувають Реверсивні і нереверсивні. У реверсивних клітинах валки мають змінний напрямок обертання. Так само грає роль калібрування валків (мал.3).

Малюнок 2 – Схема розташування валків в робочих клітях

а – двовалкова кліть; б – трехвалковая сортова і листова; в – четирехвалковая кліть; г – шестивалковая кліть; д – двенадцатівалковая кліть; е – двадцатівалковая кліть; ж – універсальна балочна кліть; з – універсальна кліть слябінгу

Малюнок 3 – Калібрування валків

(4 кадра, 110 кб,)

2. Електропривод прокатних станів

Надати металу потрібну форму можна різними методами. Широке поширення набула прокатка матеріалу. Важливу роль в цьому процесі відіграє електропривод прокатного стану. Його характеристики визначають швидкість обробки металу, експлуатаційну надійність, величину моменту інерції і т.д. Електропривод прокатного стану піддається ударному навантаженні, що перевищує номінальне навантаження двигунів.

Електроприводом прокатного стана називають керовану систему, основною метою роботи якої є перетворення електричної енергії в механічну і рекуперацію в гальмівних режимах. В залежності від виду і особливостей конструкції обладнання електропривод може бути основним, допоміжним, реверсивним, нереверсійним, індивідуальним або груповим.

Головні електроприводи прокатного стану часто містять кілька двигунів для забезпечення стабільної роботи складних механізмів. Пристрої реверсивного типу вимагають мінімального часу перехідних процесів. Пов'язано це з тим, що вони використовуються в початку технологічної лінії виробництва прокату і задають продуктивність всього виробництва[2].

Правильне визначення механічних характеристик – перший крок при виборі електроприводу прокатного стану. Сучасні пристрої повинні відрізнятися мінімальним моментом інерції, твердими механічними параметрами, високою перевантажувальної стійкістю момент великими межами регулювання швидкостей, великим пусковим моментом. Всі ці характеристики, включаючи високий ККД, мають двигуни постійного струму з незалежним збудженням. Вибираючи головний привід прокатного стану, слід врахувати наступні умови:

• тривалість часу безперервної роботи установки;

• значна потужність приводу;

• ударне навантаження;

Зазвичай двигун постійного струму повинен управлятися напругою якоря. При математичних підрахунках допускається, що опір якірного ланцюга і індуктивність будуть постійними, а розмагнічує дію вважається компенсованим. Залежність магнітного потоку від намагнічує сили буде лінійною. Для побудови структурної схеми двигунів постійного струму складають систему диференціальних рівнів, з допомогою якої розраховують:

• електрорушійну силу тиристорного перетворювача;

• силу, що протиставляється електрорушійної силі двигуна;

• величину струму якоря;

• загальний опір якірного ланцюга;

• момент, що розвивається двигуном;

• сумарний момент інерції приводу.

При розрахунку привода прокатного стану враховують не тільки номінальні дані, але і параметри, що характеризують його працездатність під перевантаженнями на різних швидкостях. Технічні характеристики індивідуальних електроприводів прокатного стану визначаються з урахуванням швидкості валків, до яких вони відносяться. При розрахунку механічної характеристики двигуна постійного струму потрібно визначити наступні величини:

• номінальний момент;

• швидкість ідеального холостого ходу.

Обчислення даних величин є обов'язковим кроком перед розрахунком приводу прокатного стану. Номінальний момент обчислюється за такою формулою:

де Мн – номінальний момент, Рн – номінальна потужність, n — номінальна частота обертання оборотів в хвилину.

На мал.4 представлений зовнішній вигляд сучасного широкосмугового стану холодної прокатки.

Малюнок 4 – Зовнішній вигляд широкосмугового стана холодної прокатки

3. Модернізація прокатних станів

Прокатний стан являє собою комплекс обладнання, призначеного для здійснення пластичної деформації металу у валках (власне прокатки), а також транспортних і допоміжних операцій. До складу прокатних цехів або відділень в загальному випадку входить обладнання головної лінії прокатного стана в складі чорнових, проміжних і чистових робочих клітей і передаточних механізмів, а також нагрівальні печі, системи для гідросбіва окалини, обладнання для транспортування, різання, термообробки, обробки, правки, змотування, маркування, упаковки Дата конвертації[3]

Основними завданнями модернізації прокатного виробництва є отримання готового прокату заданих розмірів і форми в необхідній кількості, мінімально можливими витратами, з високим рівнем фізико–механічних властивостей і якості поверхні. При проведенні модернізації поліпшуються характеристики електроприводів і встановлюються сучасні технічні засоби автоматизації.

обтискні прокатні стани–блюмінги і слябінги, призначені для виробництва заготовок зі злитків сталі, історично вважаються не зручними для автоматизації об'єктами. Причиною цього є сама технологія реверсивної прокатки, яка полягає в тому, що заготівля багаторазово проходить крізь прокатні валки вперед і назад. При кожному проході змінюється розчин валків, багаторазово проводиться передача металу з калібру в калібр і виконуються повороти заготовки на 90° градусів (кантовки). Через велику кількість механізмів, що беруть участь в процесі прокатки, нестабільності стану металу по температурі, формі злитка, наявності окалини процес прокатки навіть двох наступних один за одним злитків може відрізнятися, особливо при перших проходах (пропусках) через прокатні валки.

4. Система регулювання координат електроприводу реверсивного прокатного стану

Основна функція електроприводу полягає в управлінні його координатами – швидкістю і моментом, тобто в їх примусовому направленому в зміну відповідно до вимог технологічного процесу, що обслуговується.

дуже важливий окремий випадок управління координатами–регулювання швидкості або моменту, тобто примусова зміна цих величин в усталеному режимі відповідно до вимог технологічного процесу за допомогою впливу на механічну характеристику двигуна. Окремим випадком регулювання є підтримка однієї з координат на необхідному рівні при незалежній зміні іншої координати.

Найчастіше регульованою координатою служить швидкість: необхідно змінювати швидкість транспортного засобу в залежності від умов руху, стану дороги і т. п., потрібно регулювати швидкість насоса, щоб забезпечувати потрібний тиск в системі водопостачання, потрібно підтримувати на заданому рівні швидкість рухи заготовки в валках.

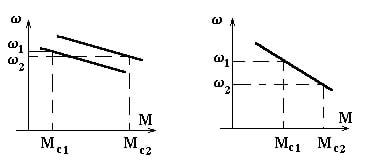

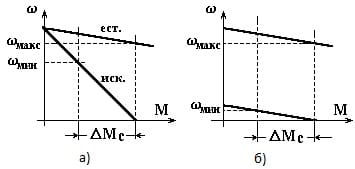

Поняття "регулювання швидкості", коли використовуються різні характеристики (мал. 5,а), не слід змішувати зі зміною швидкості, навіть значним, яке викликається зростанням або зниженням навантаження і відбувається відповідно до форми даної механічної характеристики (мал. 5,б).

Малюнок 5 – Регулювання (а) і зміна (б) швидкості

У ряді випадків виявляється необхідним регулювання моменту.

оскільки регулювання швидкості пов'язане з спрямованим формуванням механічних характеристик, виділимо одну з можливих характеристик в якості основний. Зазвичай в якості основної характеристики приймають природну характеристику двигуна, відповідну номінальним значенням визначають її величин (напруга, частота, магнітний потік і т.п.). Далі ми будемо конкретизувати умови отримання природної характеристики для кожного типу двигун.

всі інші характеристики, створювані з метою регулювання швидкості, будемо називати штучними. Вони можуть формуватися різними способами, відмінними як за технічними, так і за економічними показниками, що розглядаються нижче.

1. Напрямок регулювання. Штучні характеристики, можуть розташовуватися тільки нижче природної–однозонне регулювання вниз від основної швидкості, тільки вище природної–однозонне регулювання вгору від основної швидкості, як вище, так і нижче природної–двозонне регулювання.

2. Діапазон регулювання – відношення максимальної можливої швидкості до мінімальної при заданих змінах моменту навантаження – мал. 6. Легко побачити, що однаковим природним характеристикам і змінам моменту можуть відповідати сильно розрізняються діапазони регулювання, що пов'язано з жорсткістю штучних характеристик[4].

Малюнок 6 – До визначення діапазону регулювання швидкості

З жорсткістю характеристик пов'язаний також ще один показник – стабільність швидкості на штучних характеристиках. Вона може бути низька – мал. 6, а й висока мал. 6,б; іноді потрібно абсолютно жорсткі характеристики ( ), іноді, навпаки, потрібні дуже м'які характеристики (регулювання моменту).

3. Плавність регулювання – можливість отримувати штучні характеристики, розташовані як завгодно близько один до одного, – плавне регулювання або, навпаки, можливість мати лише кілька фіксованих характеристик–ступінчасте регулювання.

4. Допустиме навантаження на штучних характеристиках–дуже важливий показник, що визначає надійність електроприводу. Розглянемо тут лише тривало допустиме навантаження, яка визначається допустимим нагріванням двигуна[7].

Допустиме навантаження на природній характеристиці відоме за визначенням–це номінальний момент двигуна м н . Для спрощення завдання будемо вважати, нехтуючи зміною тепловіддачі, допустимим струмом в силових цілях при будь–якій швидкості номінальний струм двигуна Iн. Тоді допустимий момент для примусово охолоджуваного двигуна буде залежати від магнітного потоку двигуна Ф на відповідній штучній характеристиці. При регулюванні з Ф=Фн=constмдоп є IнФн=Мн .

груба оцінка Мдоп дає лише загальне уявлення про допустимі навантаження і повинна уточнюватися в кожному конкретному випадку.

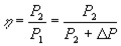

5. Економічність регулювання оцінюється втратами енергії, що супроводжують той чи інший спосіб регулювання. Іноді економічність вдається грубо оцінити, порівнюючи корисну потужність Р2=Мw з споживаної з мережі P1, тобто визначаючи втрати ΔP або обчислюючи ККД в деякій характерній точці:

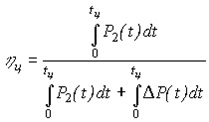

Значно більш серйозні і переконливі оцінки економічності регулювання при порівнянні різних способів можуть ґрунтуватися на цикловом ККД визначається з урахуванням конкретних умов роботи привода за час циклу tц.

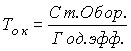

6. Витрати на регулювання можна визначити як вартість додаткового обладнання ст. Обор., використовуваного для здійснення регулювання. Ефективність витрат зручно оцінювати терміном їх окупностіТок

де Рік.ефф.– ціна річного ефекту від використання регулювання.

Так, якщо замість нерегульованого електроприводу насоса використовується частотно–регульований, і вартість додаткового обладнання–перетворювача частоти 1500 USD, а економічний ефект за рахунок заощадження електроенергії, води і тепла становить 2100 USD/рік, строк окупності складе

року.

року.

Наведені шість показників регулювання дозволяють порівнювати в головних рисах і зіставляти різні способи. Очевидно, що ідеальним був

б спосіб, що здійснює плавне двозонне регулювання в широкому діапазоні з приблизно постійним допустимим навантаженням

Мдоп>Мн, з малими втратами, при низькій вартості додаткового обладнання. Очевидно, що такого ідеального

способу немає, і інженеру завжди доводиться шукати деякий розумний компроміс. Тут останнім часом широко використовується неформалізований, але

зручний показник качество/ціна

. У поняття качество

входить деяка певним чином організована і узгоджена

з користувачем сукупність перерахованих вище показників, доповнена такими загальнотехнічними показниками як надійність, ремонтопридатність,

перешкодозахищеність, взаємодія з мережею і т.п.

Правильно організований і добре обґрунтований інтегральний показник качество–ціна

– зручний засіб просування нового товару на ринок.

Висновки

Використання сучасних апаратних і програмних засобів в управлінні прокатними станами дозволяє реалізувати, крім основних, безліч додаткових (сервісних) функцій, що забезпечують підвищення експлуатаційної надійності і певний комфорт в роботі обслуговуючого персоналу.

Список джерел

- 1. Система автоматического контроля и учета проката на НЗС 900/700/500 /О. И. Демьяненко, А. А. Коринь, и др. // Металл и литье Украины. – 2004. – №8–10. – С . 65–67.

- Б. С. Гусев, О. Г. Шевченко, А. В. Молдованов, О. И. Демьяненко. Двухуровневая система повышенной надежности для автоматизации управления раскроем заготовок на прокатном стане // Материалы восьмого международного научно–практического семинара

Практика и перспективы развития партнерства в сфере высшей школы

, Донецк–Таганрог, № 7, апрель 2007. – Стр. 87–95. - Ш. Адамия. Оптимизация динамических нагрузок прокатных станов/ Ш. Адамия. – М.: Металлургия, 1978.

- Статья

Система контроля технологии и управления скоростными режимами прокатного стана

// Роман Федоряк, Константин Лейковский, Алексей Светличный // 2001 - А. А. Восканьянц Автоматизированное управление процессами прокатки. – М.: 2010г.

- Статья

Средства контроля параметров горячего прокатасистеме автоматизации технологических процессов прокатных станов

Гусев Б. С. ', Достлев Ю. С.2 , Краснокутский В. Л, - О.И. Демьяненко, А.А. Коринь. Система автоматического контроля и учета проката на НЗС 900/700/500 / О. И. Демьяненко, А. А. Коринь, и др. – Металл и литье Украины. 2004. – 65–67 с.

- Роман Федоряк, Константин Лейковский, Алексей Светличный. Система контроля технологии и управления скоростными режимами прокатного стана – Донецк. 2001