Реферат по теме выпускной работы

Содержание

- Введение

- 1. Общие сведения

- 2. Электропривод прокатных станов

- 3. Модернизация прокатных станов

- 4. Система регулирования координат электропривода реверсивного прокатного стана

- Вывод

- Список источников

Введение

Металлургия для Донбасса является одним из ключевых, по многим показателям, направлением. Тут, как нигде, высока концентрация производителей и потребителей металлопродукции. Основными металлургическими предприятиями Донбасса являются:

• Мариупольский металлургический комбинат имени Ильича

• Металлургический комбинат Азовсталь

• Донецкий металлургический завод

• Енакиевский металлургический завод

• Донецкий металлопрокатный завод

• Алчевский металлургический завод

Донбасс и Приазовье – крупнейшие базы отечественной металлургии. В городе Мариуполе производится самое большое количество металла в стране. Чёрная

металлургия является ведущей отраслью тяжёлой промышленности области, дающей к тому же валютную выручку в конце налаженной в области цепочки

уголь – кокс – металл

.

В свою очередь, последнее звено этой цепочки имеет в области все составляющие этапы производства: агломерат, чугун, сталь, прокат, трубы, металлоизделия.

Чёрная металлургия – один из наиболее прибыльных секторов экономики Донбасса. Сохранение её потенциала крайне важно для экономического развития страны. В инфраструктуру чёрной металлургии завязаны угольная промышленность, энергетический комплекс, сеть коксохимических комбинатов, транспортная сеть, в том числе и Мариупольский порт[1].

1. Общие сведения

Все прокатные станы, работающие на металлургических предприятиях, несмотря на многообразие конструкций, классифицируются по назначению, количеству и расположению рабочих клетей и валков в рабочих клетях. Прокатные станы в зависимости от назначения, т.е. от вида выпускаемой продукции, можно разделить на следующие три группы:

– Станы горячей прокатки, к которым относятся обжимные, заготовочные, рельсобалочные, сортовые, проволочные, штрипсовые, листовые, широкополосные.

– Станы холодной прокатки, к которым относятся листовые, жестепрокатные и станы для прокатки тонкой и тончайшей ленты.

– Станы специального назначения – колесопрокатные, бандажепрокатные, для прокатки полос и профилей переменного сечения, шаров, шестерен, винтов, гнутых профилей и т.п.

Основным параметром обжимных, заготовочных и сортовых станов является диаметр валков или шестерен шестеренной клети в мм. При наличии в стане нескольких

рабочих клетей параметром стана является диаметр валков чистовой клети. Так, название мелкосортный стан 250

означает, что диаметр рабочих валков или

шестерен чистовой клети равен 250 мм, а назначение его — производство мелкосортного проката[4].

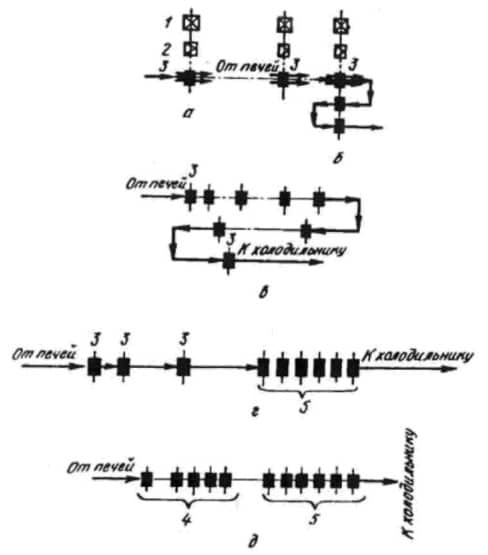

По количеству и расположению рабочих клетей прокатные станы разделяют на следующие пять групп: одноклетевые, линейные многоклетевые, последовательные, полунепрерывные и непрерывные (рис. 1).

Рисунок 1 – Технологические схемы прокатных станов

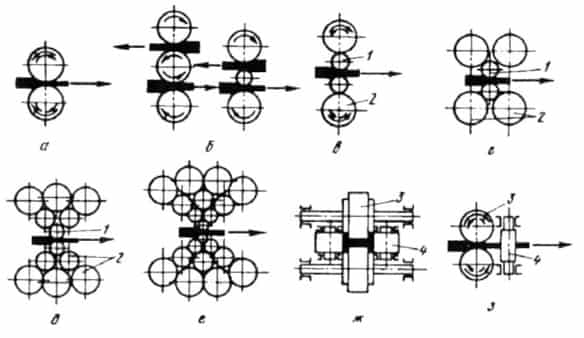

По расположению и количеству валков в рабочих клетях и их конструкции прокатные станы делятся на несколько групп: двух–, трех–, четырех– и многовалковые, универсальные специальной конструкции (рис.2).

Двухвалковые клети наиболее распространены, и бывают реверсивные и нереверсивные. В реверсивных клетях валки имеют переменное направление вращения. Так же играет роль калибровка валков (рис.3).

Рисунок 2 – Схема расположения валков в рабочих клетях

а — двухвалковая клеть; б — трехвалковая сортовая и листовая; в — четырехвалковая клеть; г — шестивалковая клеть; д – двенадцативалковая клеть; е — двадцативалковая клеть; ж — универсальная балочная клеть; з — универсальная клеть слябинга

Рисунок 3 – Калибровка валков

(4 кадра, 110 кб,)

2. Электропривод прокатных станов

Придать металлу нужную форму можно разными методами. Широкое распространение получила прокатка материала. Важную роль в этом процессе играет электропривод прокатного стана. Его характеристики определяют скорость обработки металла, эксплуатационную надежность, величину момента инерции и т. д. Электропривод прокатного стана подвергается ударной нагрузке, превосходящей номинальную нагрузку двигателей.

Электроприводом прокатного стана называют управляемую систему, основной целью работы которой является преобразование электрической энергии в механическую и рекуперацию в тормозных режимах. В зависимости от вида и особенностей конструкции оборудования электропривод может быть основным, вспомогательным, реверсивным, нереверсивным, индивидуальным или групповым.

Главные электроприводы прокатного стана часто содержат несколько двигателей для обеспечения стабильной работы сложных механизмов. Устройства реверсивного типа требуют минимального времени переходных процессов. Связано это с тем, что они используются в начале технологической линии производства проката и задают производительность всего производства[2].

Правильное определение механических характеристик – первый шаг при выборе электропривода прокатного стана. Современные устройства должны отличаться минимальным моментом инерции, жесткими механическими параметрами, высокой перегрузочной устойчивостью по моменту, большими пределами регулирования скоростей, большим пусковым моментом. Все эти характеристики, включая высокий КПД, имеют двигатели постоянного тока с независимым возбуждением. Выбирая главный привод прокатного стана, следует учесть следующие условия:

• продолжительность времени непрерывной работы установки;

• значительная мощность привода;

• ударная нагрузка;

Обычно двигатель постоянного тока должен управляться напряжением якоря. При математических подсчетах допускается, что сопротивление якорной цепи и индуктивность будут постоянными, а размагничивающее действие считается скомпенсированным. Зависимость магнитного потока от намагничивающий силы будет линейной. Для построения структурной схемы двигателей постоянного тока составляют систему дифференциальных уровней, с помощью которой рассчитывают:

• электродвижущую силу тиристорного преобразователя;

• силу, противопоставляемую электродвижущей силе двигателя;

• величину тока якоря;

• общее сопротивление якорной цепи;

• момент, развиваемый двигателем;

• суммарный момент инерции привода.

При расчете привода прокатного стана учитывают не только номинальные данные, но и параметры, характеризующие его работоспособность под перегрузками на разных скоростях. Технические характеристики индивидуальных электроприводов прокатного стана определяются с учётом скорости валков, к которым они относятся. При расчете механической характеристики двигателя постоянного тока потребуется определить следующие величины:

• номинальный момент;

• скорость идеального холостого хода.

Вычисление данных величин является обязательным шагом перед расчетом привода прокатного стана. Номинальный момент вычисляется по следующей формуле:

где Мн – номинальный момент, Рн – номинальная мощность, n — номинальная частота вращения оборотов в минуту.

На рис.4 представлен внешний вид современного широкополосного стана холодной прокатки.

Рисунок 4 – Внешний вид широкополосного стана холодной прокатки

3. Модернизация прокатных станов

Прокатный стан представляет собой комплекс оборудования, предназначенного для осуществления пластической деформации металла в валках (собственно прокатки), а также транспортных и вспомогательных операций. В состав прокатных цехов или отделений в общем случае входит оборудование главной линии прокатного стана в составе черновых, промежуточных и чистовых рабочих клетей и передаточных механизмов, а также нагревательные печи, системы для гидросбива окалины, оборудование для транспортировки, резки, термообработки, отделки, правки, смотки, маркировки, упаковки проката и т.д[3].

Основными задачами модернизации прокатного производства являются получение готового проката заданных размеров и формы в требуемом количестве, с минимально возможными затратами, с высоким уровнем физико–механических свойств и качества поверхности. При проведении модернизации улучшаются характеристики электроприводов и устанавливаются современные технические средства автоматизации.

Обжимные прокатные станы – блюминги и слябинги, предназначенные для производства заготовок из слитков стали, исторически считаются не удобными для автоматизации объектами. Причиной этого является сама технология реверсивной прокатки, заключающаяся в том, что заготовка многократно проходит сквозь прокатные валки вперед и назад. При каждом проходе изменяется раствор валков, многократно производится передача металла из калибра в калибр и выполняются повороты заготовки на 90° градусов (кантовки). Из–за большого количества механизмов, участвующих в процессе прокатки, нестабильности состояния металла по температуре, форме слитка, наличию окалины процесс прокатки даже двух следующих друг за другом слитков может отличаться, особенно при первых проходах (пропусках) через прокатные валки.

4. Система регулирования координат электропривода реверсивного прокатного стана

Основная функция электропривода состоит в управлении его координатами – скоростью и моментом, т.е. в их принудительном направленном изменении в соответствии с требованиями технологического обслуживаемого процесса.

Очень важный частный случай управления координатами – регулирование скорости или момента, т.е. принудительное изменение этих величин в установившемся режиме в соответствии с требованиями технологического процесса посредством воздействия на механическую характеристику двигателя. Частным случаем регулирования является поддержание одной из координат на требуемом уровне при независимом изменении другой координаты.

Чаще всего регулируемой координатой служит скорость: необходимо изменять скорость транспортного средства в зависимости от условий движения, состояния дороги и т.п., нужно регулировать скорость насоса, чтобы обеспечивать нужный напор в системе водоснабжения, требуется поддерживать на заданном уровне скорость движения заготовки в валках.

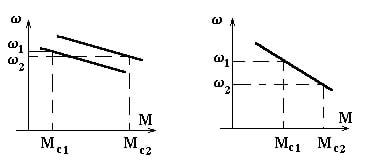

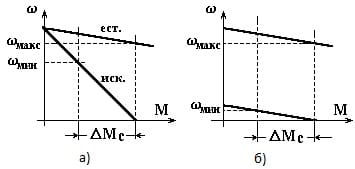

Понятие “регулирование скорости”, когда используются разные характеристики (рис. 5,а), не следует смешивать с изменением скорости, даже значительным, которое вызывается ростом или снижением нагрузки и происходит в соответствии с формой данной механической характеристики (рис. 5,б).

Рисунок 5 – Регулирование (а) и изменение (б) скорости

В ряде случаев оказывается необходимым регулирование момента.

Поскольку регулирование скорости связано с направленным формированием механических характеристик, выделим одну из возможных характеристик в качестве основной. Обычно в качестве основной характеристики принимают естественную характеристику двигателя, соответствующую номинальным значениям определяющих ее величин (напряжение, частота, магнитный поток и т.п.). Далее мы будем конкретизировать условия получения естественной характеристики для каждого типа двигателя.[5]

Все другие характеристики, создаваемые в целях регулирования скорости, будем называть искусственными. Они могут формироваться разными способами, отличающимися как по техническим, так и по экономическим показателям, рассматриваемым ниже.[8]

1. Направление регулирования. Искусственные характеристики, могут располагаться только ниже естественной – однозонное регулирование вниз от основной скорости, только выше естественной – однозонное регулирование вверх от основной скорости, как выше, так и ниже естественной – двухзонное регулирование.

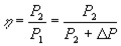

2. Диапазон регулирования – отношение максимальной возможной скорости к минимальной при заданных изменениях момента нагрузки – рис. 6. Легко видеть, что одинаковым естественным характеристикам и изменениям момента могут соответствовать сильно различающиеся диапазоны регулирования, что связано с жесткостью искусственных характеристик[4].

Рисунок 6 – К определению диапазона регулирования скорости

С жесткостью характеристик связан также еще один показатель – стабильность скорости на искусственных характеристиках. Она может быть низкая – рис. 6,а и высокая рис. 6,б; иногда требуется абсолютно жесткие характеристики ( ), иногда, напротив, нужны очень мягкие характеристики (регулирование момента).

3. Плавность регулирования – возможность получать искусственные характеристики, расположенные как угодно близко друг к другу, – плавное регулирование или, наоборот, возможность иметь лишь несколько фиксированных характеристик – ступенчатое регулирование.

4. Допустимая нагрузка на искусственных характеристиках – очень важный показатель, определяющий надежность электропривода. Рассмотрим здесь лишь длительно допустимую нагрузку, которая определяется допустимым нагревом двигателя[7].

Допустимая нагрузка на естественной характеристике известна по определению – это номинальный момент двигателя Мн. Для упрощения задачи будем считать, пренебрегая изменением теплоотдачи, допустимым током в силовых целях при любой скорости номинальный ток двигателя Iн. Тогда допустимый момент для принудительно охлаждаемого двигателя будет зависеть от магнитного потока двигателя Ф на соответствующей искусственной характеристике. При регулировании с Ф=Фн=constМдоп є IнФн=Мн.

Грубая оценка Мдоп дает лишь общее представление о допустимых нагрузках и должна уточняться в каждом конкретном случае.

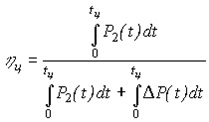

5. Экономичность регулирования оценивается потерями энергии, сопровождающими тот или иной способ регулирования. Иногда экономичность удается грубо оценить, сравнивая полезную мощность Р2=Мw с потребляемой из сети P1, т.е. определяя потери ΔP или вычисляя КПД в некоторой характерной точке:

Значительно более серьезные и убедительные оценки экономичности регулирования при сравнении различных способов могут основываться на цикловом КПД определяемом с учетом конкретных условий работы привода за время цикла tц.

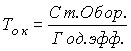

6. Затраты на регулирование можно определить как стоимость дополнительного оборудования Ст. Обор., используемого для осуществления регулирования. Эффективность затрат удобно оценивать сроком их окупаемости Ток

где Год.эфф.– цена годового эффекта от использования регулирования.

Так, если взамен нерегулируемого электропривода насоса используется частотно–регулируемый, и стоимость дополнительного оборудования – преобразователя частоты 1500 USD, а экономический эффект за счет сбережения электроэнергии, воды и тепла составляет 2100 USD/год, срок окупаемости составит

года.

года.

Приведенные шесть показателей регулирования позволяют сравнивать в главных чертах и сопоставлять различные способы. Очевидно, что идеальным был

бы способ, осуществляющий плавное двухзонное регулирование в широком диапазоне с примерно постоянной допустимой нагрузкой

Мдоп>Мн, с малыми потерями, при низкой стоимости дополнительного оборудования. Очевидно, что такого идеального

способа нет, и инженеру всегда приходится искать некоторый разумный компромисс. Здесь в последнее время широко используется неформализуемый, но

удобный показатель качество/цена

. В понятие качество

входит некоторая определенным образом организованная и согласованная

с пользователем совокупность перечисленных выше показателей, дополненная такими общетехническими показателями как надежность, ремонтопригодность,

помехозащищённость, взаимодействие с сетью и т.п[6].

Правильно организованный и хорошо обоснованный интегральный показатель качество–цена

– удобное средство продвижения нового товара на рынок.

Вывод

Использование современных аппаратных и программных средств в управлении прокатными станами позволяет реализовать, помимо основных, множество дополнительных (сервисных) функций, обеспечивающих повышение эксплуатационной надежности и определенный комфорт в работе обслуживающего персонала.

Список источников

- 1. Система автоматического контроля и учета проката на НЗС 900/700/500 /О. И. Демьяненко, А. А. Коринь, и др. // Металл и литье Украины. – 2004. – №8–10. – С . 65–67.

- Б. С. Гусев, О. Г. Шевченко, А. В. Молдованов, О. И. Демьяненко. Двухуровневая система повышенной надежности для автоматизации управления раскроем заготовок на прокатном стане // Материалы восьмого международного научно–практического семинара

Практика и перспективы развития партнерства в сфере высшей школы

, Донецк–Таганрог, № 7, апрель 2007. – Стр. 87–95. - Ш. Адамия. Оптимизация динамических нагрузок прокатных станов/ Ш. Адамия. – М.: Металлургия, 1978.

- Статья

Система контроля технологии и управления скоростными режимами прокатного стана

// Роман Федоряк, Константин Лейковский, Алексей Светличный // 2001 - А. А. Восканьянц Автоматизированное управление процессами прокатки. – М.: 2010г.

- Статья

Средства контроля параметров горячего прокатасистеме автоматизации технологических процессов прокатных станов

Гусев Б. С. ', Достлев Ю. С.2 , Краснокутский В. Л, - О.И. Демьяненко, А.А. Коринь. Система автоматического контроля и учета проката на НЗС 900/700/500 / О. И. Демьяненко, А. А. Коринь, и др. – Металл и литье Украины. 2004. – 65–67 с.

- Роман Федоряк, Константин Лейковский, Алексей Светличный. Система контроля технологии и управления скоростными режимами прокатного стана – Донецк. 2001