Зміст

- Вступ

- 1. Процес 3D друку

- 2. Методи 3D друку

- 3. Кінематика 3D принтерів

- 3.1 Конструкция 3D принтера разработанная Джозефом Прюши

- 3.2 Конструкція кінематики 3D принтерів від компанії Felix printers

- 3.3 Delta кінематика

- 3.4 Кінематика від компанії Ultimaker

- 4. Розробка апаратної частини 3D принтера

- Висновки

- Список джерел

Вступ

3D друк – це інструмент, що дозволяє переходити від концепції (3D-моделі) до безпосередньої матеріалізації об′єкта, незалежно від форми об′єкта, скорочуючи час між концептуальним дизайном і виготовленням продукту. Один з найбільш доступних методів друку, є розплавлення ниты пластика (FFF – Fused Filament Fabrication), яка за допомогою екструдера подається на робочу поверхню, створюючи слої і наплавляя їх один на одного. За допомогою цього методу, можливо створювати об′єкти, які не могли бути створені традиційним процесом виготовлення або для їх виготовлення необхідно витратити більше часу і вартість процесу була б набагато вище.

3D-технології відкрили унікальні можливості створення складних просторових форм, об'єктів та інженерних конструкцій.

В роботі [2] було зазначено: економічна ефективність 3D-технології в її якісної безальтернативності,

безвідходності і значному зниженні собівартості при серійному і масовому виробництві

Аддитивные технологии (от английского Additive Fabrication) – обобщенное название данной технологи, предполагает изготовление изделия по данным цифровой модели (или CAD-модели) методом послойного добавления.

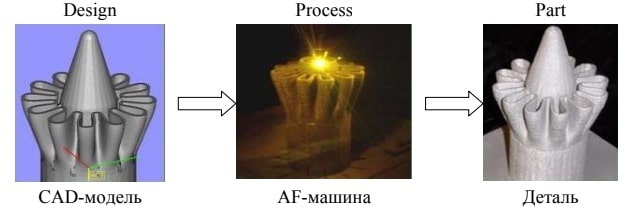

Суть Additive Fabrication (AF) може бути проілюстрована простим прикладом: CAD-модель → AF-машина → деталь (рис. 1) [1].

Рисунок 1 – Процес Additive Fabrication

З кожним роком AF-технології відкривають нові можливості по створенню унікальних виробів і нові області застосування, про це йдеться і в виступі на

6-му Міжнародному інструменті саміті, присвяченому актуальній темі – Сучасні технології та обладнання швидкого прототипування і виробництва

[3].

Багато фахівців вважають Additive Fabrication революційною технологією, деякі стверджують, що виробництво перестане існувати в такому вигляді, в якому ми його знаємо сьогодні, якщо далі розвивати адитивні технології [4].

1. Процес 3D друку

Тривимірний друк полягає в послідовному додаванні матеріалу по слоям, дозволяючи створювати тривимірні об'єкти зі складними геометричними формами які спочатку були в цифровому форматі. Спеціалізоване програмне забезпечення перетворює тривимірну фігуру в многочисленні горизонтальні зрізи, які можуть інтерпретуватися принтером. Принтер зчитує кожен з цих фрагментів як 2D-зображення і починає відкладати матеріал, відтворюючи кожен фрагмент на друкованої платформі.

2. Методи 3D друку

Існує багато типів 3D принтерів, заснованих на різних технологіях, різних методах друку та з використання різних матеріалів. З найбільш поширених технологій 3D друку:

1. Стереолітографія (SLA або SL) – технологія адитивного виробництва моделей, прототипів і готових виробів з рідких фотополімерних смол. Процес створення готового виробу відбувається за рахунок затвердіння смоли облученной ультрафіолетовим лазером або іншим схожим джерелом енергії. Полімеризація матеріалу відбувається в точках дотику з променем. Після створення бажаного об'єкта, платформа занурюється в бак з рідкою смолою на дистанцію, рівну товщині одного слою – як правило, від 0.05 мм до 0.15 мм. Після вирівнювання поверхні рідкого матеріалу починається процес побудови наступного слою. Цикл повторюється до побудови повної моделі. Після завершення друку, готовий виріб промивається для видалення залишкового матеріалу [5].

2. Технологія 3DP – струменевий тривимірний друк. Також является адитивною технологією, яка була розроблена однією з перших в Массачусетському технологічному інституті в 1993 році.

Дана технологія передбачає послойне будування фізичних об'єктів на основі цифрової тривимірної моделі. Як матеріали виготовлення використовують різні порошки, які наносяться послідовними тонкими слоями. Найчастіше використовували гіпс, але з покращенням технології, стали поширені найрізноманітніші матеріали, включаючи пластики, піщані суміші і навіть метали. Дана технологія здатна створювати тривимірні моделі з будь-якого порошкового матеріалу, також є можливість додавання барвників, що дозволяє здійснити кольоровий друк[6].

3. Технологія багатоструеневого моделювання (MJM) – метод, який був запатентований компанією 3D Systems. Дана технологія використовується в лінійці професійних принтерів ProJet.

Технологія MJM поєднує в собі якості таких методів 3D друку, як: струменевий тривимірній друк (3DP), моделювання методом послойного наплавления (FDM / FFF) і стереолітографія (SLA). Побудова слоїв проводиться за допомогою спеціальної голівки, яка оснащена масивами сопел. Кількість сопел може змінюватись від 96 до 448.

Виготовлення бажаного об′єкта проводиться термопластиком, воском і фотополімерними смолами. Для перших двох випадків матеріали тверднуть за рахунок поступового охолодження. У разі друку фотополімерами, кожен слой обробляється ультрафіолетовим випромінюванням.

Дана технологія дозволяє досягти високих показників точності, а мінімальна товщина шару, що наноситься може становити 16 мікрон[7].

4. Вибіркове теплове спікання (SHS) – метод адитивного виробництва. Технологія заснована на плавці слоїв термопластического або металевого порошку за допомогою теплового випромінювача.

При створенні бажаного об′єкта, відбувається формування слоя, після чого робоча платформа пересувається вниз на дистанцію, відповідну товщині одного слоя, новий слой порошку наноситься за допомогою автоматизованого ролика, а потім проводитися спікання нового шару по контурах, яка задана за допомого цифрової тривимірної моделлі.

Технологія вибіркового теплового спікання (SHS) схожа на технологію з вибірковим лазерним спіканням (SLS), єдиною істотною відмінністю між ними є використання теплової голівки замість лазерної[8].

5. Електро-променева плавка («Electron Beam Melting» або EBM) – метод адитивного виробництва. У даній технології в якості використовуваної енергії для плавки використовуються електронні випромінювачі. В основі технології лежить використання електронних пучків високої потужності для сплавки металевого порошку у вакуумній камері з утворенням послідовних слоїв, які повторюють контури цифрової моделі. На відміну від технологій спікання, електронно променева плавка дозволяє створювати деталі особливо високої щільності і міцності[9].

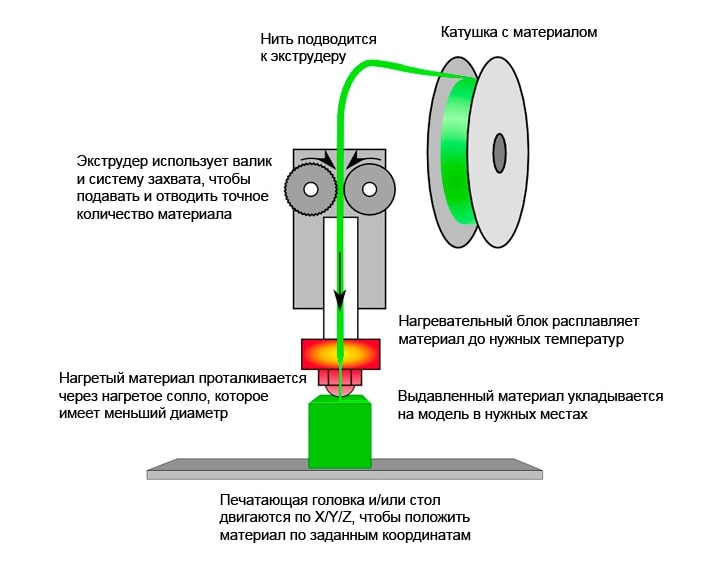

6. Моделювання методом послойного наплавлення (Fused deposition modeling FDM) – технологія адитивного виробництва, яка знайшла своє застосування при створенні моделей, прототіпірованії і промисловому виробництві. Технологія FDM створює тривимірні об′єкти за рахунок нанесення послідовних слоїв матеріалу, які повторюють контури цифрової моделі.

Принцип роботи даного методу полягає в тому, що екструзійне сопло нагрівається і забезпечується пластиковою ниткою, відбувається процес плавлення ниті, після чого вона осідає на поверхню платформи, створюючи тверде тіло моделі. Метод послойного наплавления починається з підготовки комп′ютерної тривимірної моделі. Відповідне програмне забезпечення завантажує модель в форматі stl і далі аналізує її у всіх перетинах і розраховує алгоритм наплавления. Відносне переміщення між екструзійним соплом або головкою екструдера і платформою в просторі по трьох координатах створюється завдяки мікроконтролеру[10].

Рисунок 2 – моделювання технології Fused deposition modeling FDM

3. Кінематика 3D принтерів

Розглянемо 4 найбільш популярних конструкцій 3D принтерів.

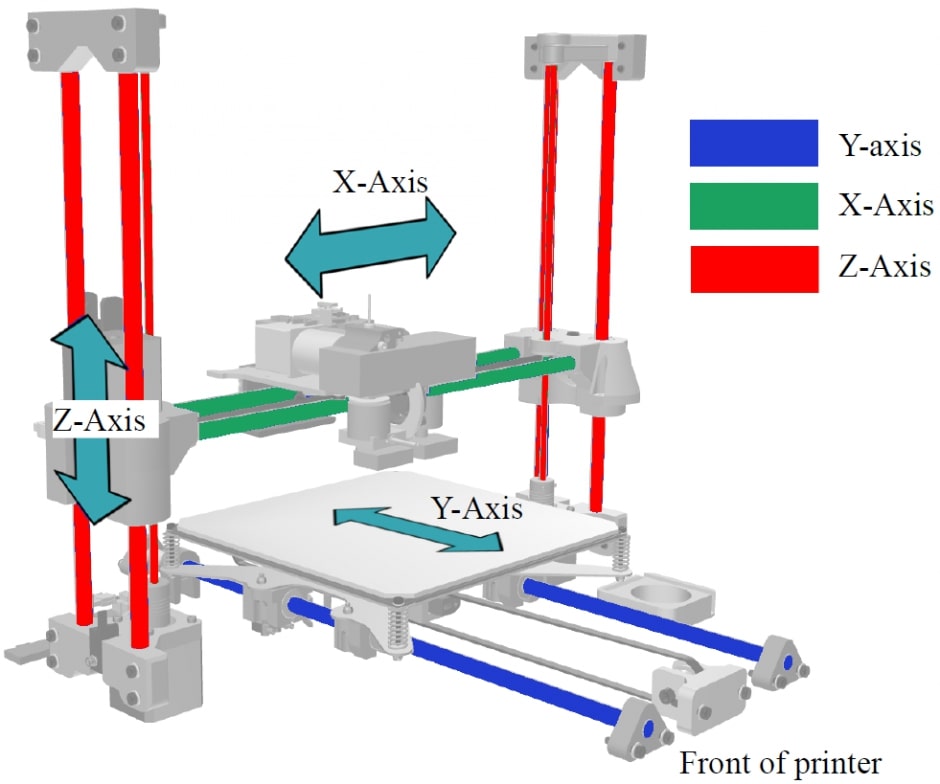

3.1 Конструкція 3D принтера розроблена Джозефом Прюші

Кінематика даного 3D принтера побудована на переміщенні голівки по осі Z (вгору-вниз) і осі X (вліво-вправо) за допомогою двох крокових двигунів і двох гвинтів з трапецеидальной різьбленням. Платформа переміщається по осі Y.

Рисунок 3 – Конструкція 3D принтера розроблена Джозефом Прюші

Перевагами даної кінематики є

- Переміщення кожної з осей незалежне, тому якщо виникають дефекти при друку через пропущення кроків, легко визначити через який осі це відбувається. У зв′язку з цим дана кінематика дуже поширена у фрезерних ЧПУ верстатів.

- Простота даної кінематики.

- Розміри даного принтера можуть бути найрізноманітнішими, екструдер так само може підлягати модернізації оскільки він не заважає руху інших частин через те що він виступає вперед. У зв′язку з цим багато хто ставить другий екструдер.

Перевагами даної кінематики є

- Одним з основних недоліків, є складність в калібруванні.

- Якісного друку можна домогтися тільки при невеликій швидкості друку, через невисоку жорсткость конструкції.

- Ще одним з недоліків є так звана деламінація. Відбувається це через відкритого типу корпусу, при переміщенні платформи гаряче повітря нестабільне, якщо використовувати додаткове охолодження, збільшується просадка друкуючих матеріалів, а вона і без того досить велика.

3.2 Конструкція кінематики 3D принтерів від компанії Felix printers.

Конструкція даного типу 3D принтерів схожа на попередню, проте платформа тепер переміщається не вздовж однієї осі Y, а вздовж двух осей Z, Y.

Рисунок 4 – Конструкція кінематики 3D принтерів від компанії Felix printers

Принтерів такого типу виготовляють кілька компаній, однак популярності даний принтер серед споживачів так і не знайшов.

З переваг даної кінематики можна виділити:

- Вісь Z переміщається тільки за допомогою одного двигуна. Тому в даній конструкції просто фізично не може бути воблінга, тому що є два вала і один гвинт.

- Є можливість установки необхідного екструдера.

- У порівнянні з кінематикою попереднього 3D принтера, є можливість зробити жорстку раму.

Недоліки:

- Великі вібрації через переміщенні платформи по двох осях.

- Немає можливості зробити цього 3D принтера термокамеру, в зв'язку з тим же переміщенням столу відразу по двох осях.

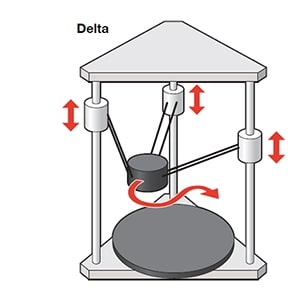

3.3 Delta кінематика

Дана кінематика грунтується на переміщенні дельта-роботів. Тільки замість ланки схвата встановлюється хотенд.

Рисунок 5 – Delta кінематика

Переваги даної кінематики:

- Легко піддається збільшенню робочої області друку.

- Найчастіше даний 3D принтер набагато більше у висоту ніж в ширини, за рахунок цього він займає менше місця.

- Є можливість закрити корпус через відсутніх виступаючих частин.

Недоліки:

- Важко зробити міцну раму, що б не було вібрацій при переміщенні кареток.

- Складність в установки директ-екструдера.

- Якщо є несоосности або нерівності хоча б на одній осі, вони буду сильно впливати на якість друку.

- Необхідно ставити 32-бітові плати.

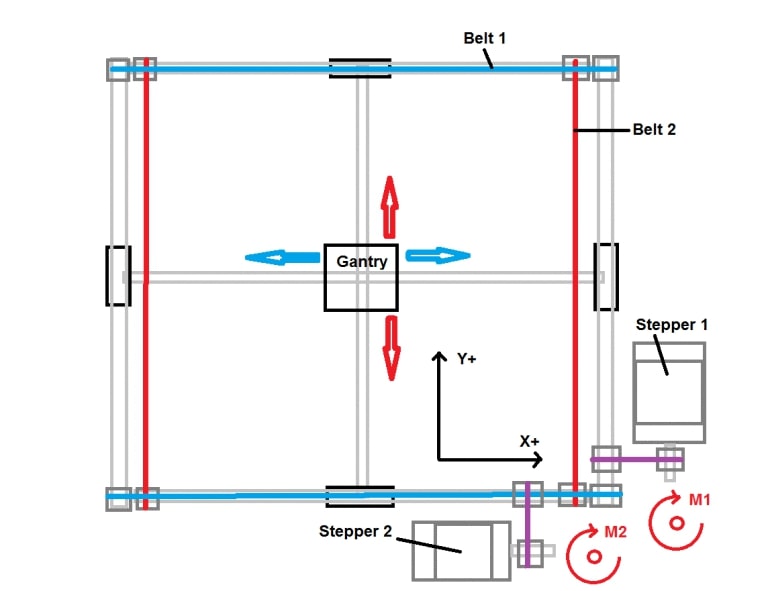

3.4 Кінематика 3D принтера від компанії Ultimaker.

Кінематика даного 3D принтера повністю побудована на валах, вони виконують роль одночасно як і напрямних, так і шківів.

Рисунок 6 – Кінематика 3D принтера від компанії Ultimaker

Плюси даної кінематики:

- Переміщення платформи здійснюється тільки по одній осі Z (вертикально). У зв′язку з цим градієнт температур ніяк не зміняться, тому просадка пластика при друку буде менше ніж у інших типів принтерів.

- На перший погляд складна конструкція, в реалізації досить проста, і переміщення по кожній осі здійснюється за допомогою окремого двигуна

- Закритий корпус, який забезпечує підтримку стабільної температури.

- Дуже проста калібрування платформи.

Мінуси кінематики:

- Обладнення для виготовлення такого 3D принтера має бути якісно виготовлено.

- Оскільки кінематика даного принтера повністю побудована на валах, їх необхідно правильно виставити, а це часом буває досить складним завданням.

- Не можна збільшити область друку невеликими змінами.

4. Розробка апаратної частини 3D принтера.

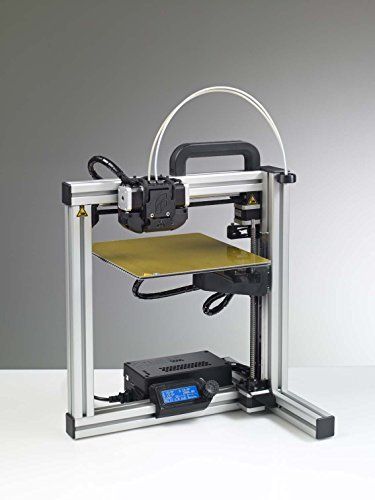

Кінематика розробляємого 3D принтера була обрана така ж як і у компанії Ultimaker, через її надійность, простоту, також вона одна з найпоширеніших у світі.

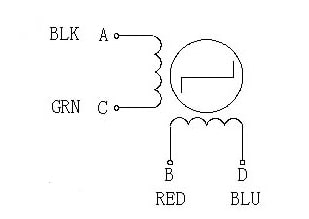

Переміщення робочого органу (екструдера) здійснюється за двома горизонтальним осях (X, Y) за допомогою напрямних валів, зубчастих ременів і двох двигунів Nema17HS4401. Дані двигуна є гібридними з кутом кроку 1,8°, вони в собі поєднують кращі якості двигунів зі змінним магнітним опором і двигунів з постійними магнітами, а саме, мають меншу величину кроку, великий момент і велику швидкість.

Крокові двигуни Nema17HS4401, знайшли своє застосування в робототехнічних конструкціях, невеликих верстатах з ЧПУ і інших обладненях які вимагають точного позиціонування робочого органу.

Таблиця 1.1 - паспортні характеристики крокової двигуна Nema 17HS4401[11].

| Модель | 17HS4401 |

| Номінальний струм | 1.7 А |

| Опір обмотки | 1.5 Ом |

| Індуктивність обмотки | 2.8 мГн |

| Момент утримання | 4 кг/см |

| Кут повороту на 1 крок | 1.8° |

Рисунок 7 – Схема підключення крокової двигуна 17HS4401

Управління двигунами відбувається за допомогою драйверів DRV8825, які дозволяють обмежити струм, захистити двигун від перевантажень і перегріву.

Зворотнім зв′язком системи виступає три механічних кінцевих датчика, за допомогою яких є можливість здійснити початкову калібрування осей, а також вони виконують роль аварійної зупинки, при виникненні збоїв у роботі.

Переміщення платформи з алюмінієвою основою і двома лінійними направляючими, роль яких виконують 12 мм вали, здійснюється по вертикальній осі Z за допомогою трапецеидального гвинта і двигуна Nema 17HS4401.

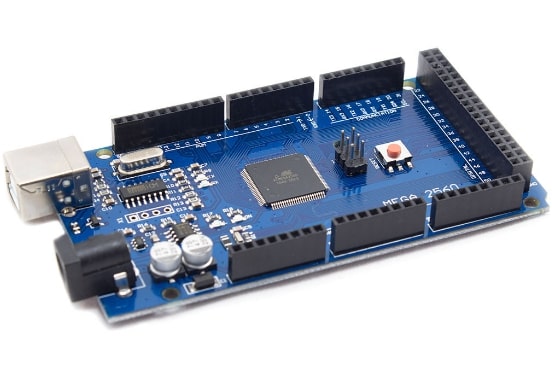

Пристроєм управління в розробляємому 3D принтері, служить мікроконтролер ATmega 2560 на базі плати Arduino. У його склад входить все необхідне для зручної роботи з мікроконтролером:

- 54 цифрових входу / виходу (з яких 15 можуть використовуватися в якості ШІМ-виходів)

- 16 аналогових входів

- 4 UART (апаратних приймача для реалізації послідовних інтерфейсів)

- Кварцовий резонатор на 16 МГц

- Роз′єм USB

- Роз′єм живлення

- Роз′єм ICSP для внутрисхемного програмування

- Кнопка сбросу

Рисунок 8 – Мікроконтролер ATmega 2560 на базі плати Arduino

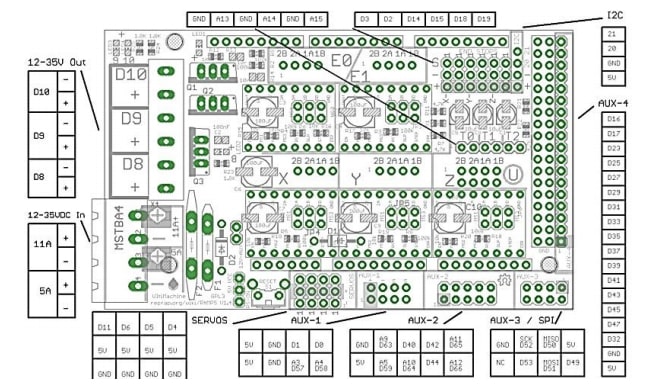

Спільною ланкою між мікроконтролером та іншим обладнанням, виступає плата розширення RAMPS, яка крім драйверів двигунів, також включає в себе силові ключі, за допомогою яких подається напруга на нагрівач, екструдер і платформу.

Рисунок 9 – Схема RAMPS

Рисунок 10 – підключення електроніки до Ramps

(анімація: 8 кадрів, 8 циклів повторення, 327 кілобайт)

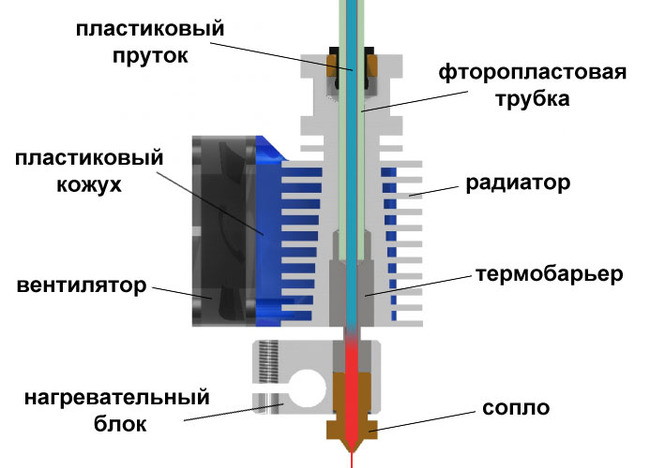

Робочим органом конструкції виступає боуден-екструдер, за допомогою якого здійснюється послойне наплавлення розплавленого пластику. Відмінність такого екструдера від екструдерів з прямою подачею пластика, в тому що блок подачі філамента і сопло знаходяться в різних місцях, cold-end закріплюється на рамі 3D-принтера, а hot-end встановлюється на рухомий друкуючої головки. Філамент подається за допомогою тефлонової трубки. Конструкція екструдера представлена на рисунку.

Рисунок 11 – Конструкція екструдера

Радіатор встановлений для забезпечення якісного проходження пластика, він розсіює тепло, що б пластик не розплавлявся всередині екструдера і не засмічував прохід. Вентилятор обдуває радіатор для поліпшення охолодження.

Висновки

3D друк як і раніше є розробляємою технологією і має аспекти, які не були повністю проаналізовані; невдачі під час процесу друку дуже поширені і викликають втрату часу і матеріалу. Ці аспекти 3D друку, створюють відмінну можливість для поліпшення стану друкувальних елементів, які допомагають удосконалити створювані об′єкти.

Список джерел

- М. А Зленко, А. А. Попович, И. Н. Мутылина Аддитивные технологии в машиностроении.

- Александрова В. В., Зайцева А. А. 3D-технологии и когнетивное программирование // Информационно-измерительные и управляющие системы. – 2012 -№5

- Добринский Е. С. Быстрое прототипирование: идеи, технологии, изделия // Полимерные материала. – 2011. – №9.

- Гибсон Я., Розен Д., Стакер Б. Технология аддитивного производства. Трехмерная печать, быстрое прототипирование и прямое цифровое производство.

- Мишинов С. В., Ступак В. В., Мамуладзе Т. З., Копорушко Н. А., Мамонова Н. В., Панченко А. А., Красовский И. Б., Рабинович С. С., Ларькин В. И., Долженко Д. А., Новокшонов А. В. Использование трехмерного моделирования и трехмерной печати в обучении нейрохирургов. [Электронный ресурс]. – Режим доступа: applied-research.ru.

- Научно-технический журнал вектор высоких технологий№6(11) 2014г. Реализация производства по индивидуальным заказам с помощью промышленных 3D принтеров [Электронный ресурс]. – Режим доступа: ostec-3d.ru.

- 54-я научная конференция аспирантов, магистров и студентов БГУИР, 2018 г [Электронный ресурс]. – Режим доступа: libeldoc.bsuir.by.

- Е. Б. Романова, Т. И. Веселова. Применение PR-технологий при прототипировании электронных средств

- [Электронный ресурс]. – Режим доступа: 3dtoday.ru.

- [Электронный ресурс]. – Режим доступа: 3dprofy.ru.

- Паспортные характеристики шагового двигателя Nema 17HS4401 [Электронный ресурс]. – Режим доступа: svaltera.ua.