Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- Выводы

- Список источников

Введение

Одним из наиболее прогрессивных методов повышения рабочих качеств режущего инструмента является нанесение на его поверхность специальныхизносостойких покрытий, обладающих необходимыми свойствами. Покрытие сообщает предмету свою твердость или вязкость, химическую стойкость или теплопроводность, а также увеличивает запас прочности. Использование покрытий позволяет существенно повысить качество и стойкость режущего инструмента, тем самым, подтверждая высокую эффективность и перспективность технологии их нанесения [1].

Для повышения надежности режущего инструмента все большее промышленное применение, особенно в условиях резания без применения смазочно-охлаждающих технологических сред, находят методы нанесения износостойких покрытий. Такие методы позволяют создать принципиально новый инструментальный материал композиционного типа с оптимальным сочетанием свойств поверхностного слоя и свойств, проявляющихся в объеме геометрического тела инструмента [1].

1. Актуальность темы

На сегодняшний день стремительное автоматизирование производственных процессов в области машиностроения характеризуется применением высокопроизводительного, дорогостоящего автоматизированного станочного оборудования, что в свою очередь требует интенсификации процессов обработки резанием. К настоящему моменту имеется достаточно большое количество научных исследований в области технологии изготовления режущего инструмента с износостойкими покрытиями [2].

Одним из наиболее эффективных путей повышения свойств металлообрабатывающего инструмента является нанесение на рабочие поверхности широкой гаммы монослойных, многослойных и композиционных износостойких покрытий по технологии вакуумной ионно-плазменной конденсациина основе нитридов, карбидов и карбонитридов тугоплавких металлов, которая даёт возможность наносить покрытия различного состава на инструмент из быстрорежущих сталей и твёрдых сплавов [2].

Существующие принципы построения специальных покрытий не всегда учитывают вид обработки и условия резания. Отсюда часто одни и те же покрытия рекомендуют использовать для различных условий резания и, наоборот, – в одинаковых условиях обработки рекомендуются разные покрытия. Все это усложняется недостаточной изученностью влияния технологических параметров процесса нанесения покрытия, его состава, строения и функционального назначения на работоспособность режущего инструмента, а также недостаточным количеством рекомендаций для различных операций механической обработки [2].

Покрытия оказывают влияние на контактные процессы в зоне резания, деформации, силы и температуры резания, направленности тепловых потоков, напряжённого состояния режущей части инструмента и на ряд других параметров системы инструмент – обрабатываемый материал

. Известно, что снижение температуры в процессе работы такого инструмента происходит не за счет теплозащитных характеристик материала покрытия, а за счет других свойств, например, изменения сил трения на площадках контактах [3].

Вакуумное напыление – перенос частиц напыляемого вещества от источника (места его перевода в газовую фазу) к поверхности детали осуществляется по прямолинейным траекториям при вакууме 102 Па и ниже (вакуумное испарение) и путем диффузионного и конвективного переноса в плазме при давлениях 1 Па (катодное распыление) и 101-102 Па (магнетронное и ионно-плазменное распыление). Судьба каждой из частиц напыляемого вещества при соударении с поверхностью детали зависит от ее энергии, температуры поверхности и химического сродства материалов пленки и детали. Атомы или молекулы, достигшие поверхности, могут либо отразиться от нее, либо адсорбироваться и через некоторое время покинуть ее (десорбция), либо адсорбироваться и образовывать на поверхности конденсат (конденсация). При высоких энергиях частиц, большой температуре поверхности и малом химическом сродстве частица отражается поверхностью. Температура поверхности детали, выше которой все частицы отражаются от нее, и пленка не образуется, называется критической температурой напыления вакуумного; ее значение зависит от природы материалов пленки и поверхности детали, и от состояния поверхности. При очень малых потоках испаряемых частиц, даже если эти частицы на поверхности адсорбируются, но редко встречаются с другими такими же частицами, они десорбируются и не могут образовывать зародышей, т.е. пленка не растет. Критической плотностью потока испаряемых частиц для данной температуры поверхности называется наименьшая плотность, при которой частицы конденсируются и формируют пленку. Структура напыляемых пленок зависит от свойств материала, состояния и температуры поверхности, скорости напыления. Пленки могут быть аморфными (стеклообразными, например, оксиды, Si), поликристаллическими (металлы, сплавы, Si) или монокристаллическими (например, полупроводниковые пленки, полученные молекулярно-лучевой эпитаксией). Для упорядочения структуры и уменьшения внутренних механических напряжений пленок, повышения стабильности их свойств и улучшения адгезии к поверхности изделий сразу же после напыления без нарушения вакуума производят отжиг пленок при температурах, несколько превышающих температуру поверхности при напылении. Часто посредством вакуумного напыления создают многослойные пленочные структуры из различных материалов [3].

2. Цель и задачи исследования, планируемые результаты

Целью исследования является: повышение качества и производительности токарной обработки за счет применения сборных токарных резцов со специальными износостойкими покрытиями

Основные задачи исследования:

- Выполнить анализ прогрессивных способов повышения эффективности твердосплавного режущего инструмента за счет нанесения износостойких покрытий.

- Обоснование технико-экономической целесообразности нанесения износостойких покрытий со специальными свойствами в зависимости от функционального назначения и условий обработки.

- Установить влияние изнашивания лезвия инструмента на формирование качества обработанной поверхности, оценить повышение стойкости инструмента за счет применения износостойких покрытий.

- Выполнить Анализ температурного состояния режущего инструмента и обосновать снижение температуры резания за счет нанесения покрытия.

- Разработать рекомендации по выбору покрытия, обеспечивающего повышение производительности в зависимости от вида обработки и условий резания.

3. Обзор исследований и разработок

Существует больше число методов получения покрытий на рабочих поверхностях режущих инструментов. Под словом покрытие

будем понимать такое образование на поверхности инструментального материала, которое, существенно отличается по своим кристаллохимическим, физико-механическим и теплофизическим свойствам от соответствующих свойств инструментального материала (основы), значительно улучшает свойства последнего [4].

С учетом специфики протекания процессов формирования покрытий существующие методы можно разделить на три основные группы. К первой группе относятся методы, при которых формирование покрытий осуществляется преимущественно за счет диффузионных реакций между насыщаемыми элементами структурами инструментального материала. Во вторую группу входят методы формирования покрытий по комплексному механизму. Покрытие образуется за счет реакций между парогазовыми смесями, состоящими из соединения метало носителя, носителя второго компонента, служащего как газом-транспортером, так и восстановителем [4].

При этом одновременно в процессе формирования покрытия большой вклад вносят субструктура поверхности материала инструмента и интердиффузионные реакции между конденсатом и материалом инструмента. К третей группе можно отнести методы формирования покрытий за счет химических и плазмохимических реакций потока частиц одновременно в объемах пространства, непосредственно примыкающего к насыщаемым поверхностям инструментального материала [4].

Химико-термические методы образования покрытий (ХТМ), основанные на твердофазовом, жидкостном игазофазовом насыщении поверхностей инструмента. ХТМ включает такие методы [5], как насыщение поверхности инструментальных сталей азотом и углеродом в гозофазовых и жидких средах, ионное азотирование цементация в плазме тлеющего разряда, борирование, нитро оксидирование.

Методы химического осаждения покрытий (ХОП) получили широкое распространение для нанесения покрытий на основе карбидов, нитридов, карбионетридов титана, а также окисла алюминия на многогранные неперетачиваемые твердосплавные пластинки. На основании методов ХОП разработаны технологии, применения известными фирмами-производителями твердосплавных инструментов СандвикКоромант

(Швеция), Теледайн

(США), Планзее

(Австралия), Юджин карбон

(Франция). В СССР разработан метод нанесения карбидотитановых покрытий на неперетачиваемые твердосплавные пластинки (ВНИИТС), получивший наименование ГТ. Раз новидностью методов ХОП является метод вакуумного титанирования (КВТК), разработанный Московским институтом инженеров транспорта совместно с Московским комбинатом твердых сплавов [5].

Методы физического осаждения покрытия (ФОП) получившие название в мировой практике PVD (Phisicalvapordeposition) обычно включают вакуумное испарение тугоплавкого металла-образователя соединения покрытия, его частичную или полную ионизацию, подачу реакционного газа, химические и плазмохимические реакции, конденсацию покрытия на рабочих поверхностях режущего инструмента [6].

Несколько более качественные покрытия формируются при использовании детонационного метода, когда покрытие образуется с помощью энергии взрыва газовых смесей. Детонационные покрытия характеризуются высокой плотностью и хорошей адгезией с основой. Однако этим покрытием присущи главные недостатки напыляемых покрытий, к тому же при детонационном напылении создается шум, превышающий 140 дБ. Коме того, очень высокая стоимость оборудования [6].

Рассмотрим также особенности покрытий TiC, получаемых высокотемпературным методом первой группы – методом термодиффузионного насыщения (метод ДТ). Покрытия TiCДТ имеет относительно крупнозернистое строение с высокой неоднородностью кристаллов по объему покрытия геометрическими искажениями зерен. Кроме того, оно имеет не технометрический состав и состоит в основном из сросшихся зерен TiC. На границе покрытия и твердого сплава также формируется переходная фаза, зерна которой имеют субмикроскопическое строение [7].

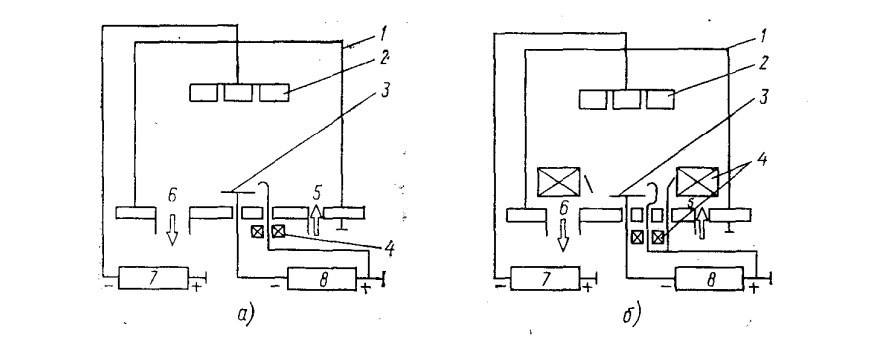

Вакуумно-плазменное покрытия (КИБ). Метод КИБ основан генерации вещества катодным пятном вакуумной дуги сильноточного низковольтного разряда, развивающегося исключительно в парах материала электрода. Подача в вакуумное пространство реагирующих газов (азот, метан и др.) в условиях ионной бомбардировки [9] приводят к конденсации покрытия на поверхности режущего инструмента благодаря протеканию плазмохимических реакций [11, 12, 13]. На рис. 1 показаны принципиальные схемы вакуумно-плазменных установок обычного типа (рис. 1, а) и с плазмооптической системой (рис. 1, б) управление плазменным потоком (холловский ускоритель).

Рисунок 1 – Принципиальная схема вакуумно-плазменной установки (а) и установки с плазмооптической системой (б):1 – корпус вакуум-камеры (анод); 2 – режущие инструменты; 3 – катод-испаритель метала IV – VI групп Периодической системы элементов; 4 – электромагниты; 5 – подача реакционного газа; 6 – к вакуумному насосу; 7 – источник питания для подачи отрицательного потенциала к режущему инструменту; 8 – источник питания дуги [8].

Оптимальные свойства износостойких покрытий можно получить приопределенном соотношении между фундаментальными характеристикамиматериалов покрытий. К таким характеристикам относятся:

- характер связи в конкретных материалах;

- зтехиометрия;

- Фазовые соотношения;

- анизотропия;

- характер растворимости в конкретных системах, определяющий образование в материалах покрытия и в подложке твердыхрастворов, интерметаллидов и т. п. [14].

Более тонкие критерии оптимизации покрытий включают учетвзаимодействия поверхности износостойкого покрытия с обрабатываемым материалом, твердость самого покрытия, его усталостную прочность, вязкость разрушения и способность к аккомодации механических напряжений, а также адгезию с материалом подложки и несоответствие их коэффициентов термического [14].

Из вышесказанного следует, что основными направлениями повышения работоспособности режущего инструмента с износостойкими покрытиями являются [15, 16]:

- структурное упрочнение материала износостойкого покрытия;

- повышение прочности связи границы покрытие;

- инструментальный материал;

- изменение физико-химического взаимодействия на границе

покрытие – обрабатываемый материал

.

На сегодняшний день стремительное автоматизирование производственных процессов в области машиностроения характеризуется применением высокопроизводительного, дорогостоящего автоматизированного станочного оборудования, что в свою очередь требует интенсификации процессов обработки резанием. Это ужесточает условия эксплуатации режущего инструмента, повышает требования к качеству и износостойкости режущего инструмента.

Обзор литературы показал, что данным вопросом, а именно моделированием технологических процессов нанесения ионно-плазменных покрытий занималисьна кафедре металловедения и технологии материалов ОГУ. Для изучения технологического процесса нанесения ионно-плазменных покрытий было применено использование моделирования для сложных систем. При помощи моделирования можно воспроизвести изменения в состоянии системы, их оптимизацию и прогнозирование. В следствии чего была разработана матрица рангов, включающая тринадцать факторов, их размерность и интервалы варьирования, которые ранжировались в соответствии с их влиянием на износостойкость покрытий. По полученному уравнению регрессии было рассчитано ориентировочное значение износостойкости ионно-плазменных покрытий при заданных технологических параметрах конденсации.

Одним из путей повышения работоспособности и надежности режущих инструментов является нанесение тонкопленочных износостойких покрытий, чем и занимался кандидат технических наук, доцент Тонконогий В. М. [2]. Результаты исследований характера разрушения покрытий подтверждены практическими испытаниями режущих инструментов с износостойким покрытием из нитрида титана, нанесенным методом КИБ. В результате чего стойкость инструмента повысилась в 2 раза. Таким образом, предложенная модель надежности технологической системы позволяет количественно оценить повышение ее уровня за счет нанесения износостойких покрытий на рабочие поверхности режущих инструментов.

Хромистые стали получили широкое применение в машиностроении. Многие детали автомобильных, тракторных, дизельных двигателей, компрессоров, судовых машин и механизмов изготавливают из хромистых сталей. Следовательно, разработка путей повышения эффективности механической обработки хромистых сталей является актуальной задачей. Данным вопросом занимался ученый Москалев А.А.[17] который выполнял экспериментальные исследования износа и стойкости инструмента, нитридотитановые покрытия наносились на вакуумно-плазменной установке Булат-3Т

. Твердосплавные пластины перед нанесением покрытий подвергали полированию алмазной пастой, механической, а замет ультразвуковой очисткой. Экспериментальные исследования топографииповерхностей режущей части инструмента с покрытиями и без покрытий, а также после износа с одновременным определением качественного иколичественного элементного состава методом рентгеноспектрального анализавыполняли с помощью растрового электронного микроскопа-микроанализатора РЭММА-102-02. Текущий износ определяли на малом инструментальноммикроскопе модели ММЦ

.

Нитридотитановые покрытия обусловили резкое снижение интенсивности износа и повышение стойкости от 1,5 до 2,5 раз во всем интервале экспериментальных режимов резания. Произошло существенное изменение характера контактных процессов взоне резания, связанного с заметным изменением условий внешнего трения, что обусловило формирование четко различимых зон пластического иупругого контактов, уменьшилась длина полного контакта стружки с переднейповерхностью и соответственно длина пластического контакта. Снизился объем зоны пластической деформации срезаемого металла. Покрытие на 50…70°C в зависимости от режимов резания снижаеттемпературу в зоне резания и обусловливает смещение изотерм максимальныхтемператур в направлении главной режущей кромки [17].

В современном производстве к износостойким покрытиям режущего инструмента предъявляются повышенные требования, обусловленныекомплексом факторов. Эти факторы связаны с совершенствованием свойств покрытий, композиции покрытие – инструментальный материал

и оптимизацией условий работы режущего инструмента. Оптимизация условий использования инструмента связана со снижением процессанаростообразования и интенсивности адгезионно-усталостных процессов, повышением жесткости конструкции инструмента и станочного оборудования [18].

Большое многообразие типов покрытий, наносимых на режущийинструмент, можно классифицировать по определенному набору свойств ифункций, определяющих их служебное назначение: по составу покрытия и егостроению.

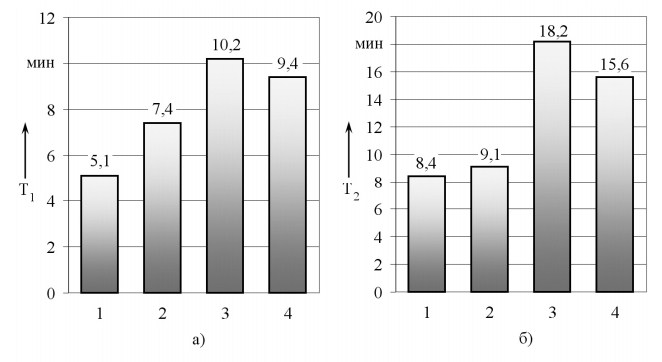

Время начала образования трещин зависит как от состава покрытия, так и режима резания. Так при резании на скорости V=210 м/мин и подаче S=0,1 мм/об (рис. 2) время до образования трещин на участке упругого контакта составило для инструмента с покрытием TiN 5,1 мин. При использовании 36 покрытий TiCN, TiZrN и TiZrCN оно увеличивается в 1,5, 2,0 и 1,9 раз соответственно. Снижение скорости резки V и подачи S ведет к увеличению времени к образованию трещин и уменьшения разницы в данном показателе для инструментов с различными покрытиями.

Рисунок 2 – Влияние состава покрытия на время работы инструмента до образования трещин на участке упругого Т1 (а) и пластического Т2 (б) контакта стружки при точении заготовок из стали 30ХГСА: V=210 м/мин, S=0,1 мм/об; 1 – TiN; 2 – TiСN; 3 – TiZrN; 4 – TiZrCN [18]

В работах [19-23] рассматриваются принципы построениямногослойных покрытий. Отмечается, что покрытия должно состоять изследующих слоев: верхнего – твердого, износостойкого слоя, обладающегофизико-химической пассивностью по отношению к обрабатываемомуматериалу и высокой термодинамической устойчивостью; нижнего – обладающего максимальной кристаллохимической совместимостью сматериалом основы и обеспечивающего максимальную адгезию споверхностью инструмента; промежуточных слоев – имеющих переменныесвойства и обеспечивающих адгезионную связь между верхним и нижнимслоями, а также обладающих барьерными функциями.

В работах [24-28] обосновывается структурно-энергетический подход кформированию многослойного покрытия. Согласно этому положению принанесении покрытий необходимо основываться на компромиссе междупрочностью сцепления покрытия с обрабатываемым материалом и синструментальной основой, причем, первое должно быть значительно меньше.

При конструировании многослойного покрытия верхние слои должны обладатьболее высокой термодинамической устойчивостью и энергоемкостью, чемнижние. Нижние слои должны иметь высокую адгезию с инструментальнымматериалом и верхними слоями покрытия. Поэтому предлагается наноситьслоистые и композиционные многослойные покрытия из тугоплавкихсоединений, обладающих высокой термодинамической устойчивостью, а такжевводить промежуточные слои из чистых металлов (Ti, Zr, Mo) для повышенияадгезионной связи и увеличения трещиностойкости всего покрытия (за счетмягкого слоя, который заполняет межзеренные пространства и микротрещины на поверхности инструментальной основы). Как отмечается в рассмотренныхвыше работах, сложные многослойные покрытия показывают высокуютермостабильность состава и свойств, обладают более высокоймикротвердостью, чем одноэлементные. Данные покрытия лучшесопротивляются разрушению, что обуславливается их гетерофазным строением и изменением свойств по сечению.

Анализируя известные принципы формирования многослойногопокрытия можно отметить, что все они построены на основе общих требований, предъявляемых к износостойким покрытиям. Накопленный опыт и рядисследований [29] показывают, что эффективность одних и тех же покрытий наразличных операциях механической обработки не одинакова. Следовательно,при конструировании многослойного покрытия, в первую очередь, необходимоучитывать условия процесса резания того или иного метода механическойобработки, определяющего характер износа режущего инструмента иразрушения покрытия на его контактных площадках.

Рисунок 3 – Обработка твёрдосплавными пластинами (анимация 8 кадров, 7 циклов повторения, 104 КБ)

Такой подход былиспользован в работах [11,30] для разработки многослойных покрытий,предназначенных для условий прерывистого резания. На основе анализатеплового и напряженного состояния режущего клина инструмента, характера разрушения покрытия и изнашивания инструмента авторами былисформулированы требования и принцип построения многослойного покрытия для торцовых фрез. В соответствии с предложенным принципом многослойноепокрытие должно иметь минимум два слоя. Верхний слой должен обеспечивать наименьший уровень контактных температур и амплитуду их колебаний зарабочий цикл инструмента, а нижний – обладать высокими адгезионно-прочностными свойствами и иметь высокий уровень сжимающих напряжений.

Разработанные на основе данного принципа многослойные покрытия показаливысокую эффективность при фрезеровании конструкционных сталей посравнению с однослойными покрытиями. При этом отступление отпредложенного принципа при конструировании многослойного покрытия велок повышению износа инструмента [11].

Одним из путей повышения работоспособности режущего инструментаявляется изменение состава газовой смеси в процессе конденсации покрытия. В работах [7. 31, 32] рассматривается влияние ацетилена в составе газовой смесипри конденсации карбонитридных покрытий TiCN, TiZrCN, TiCrCN, TiMoCN на их свойства и работоспособность инструмента. Оптимальное содержаниеацетилена позволяет повысить период стойкости режущего инструмента скарбонитридными покрытиями по сравнению с аналогичными нитриднымипокрытиями за счет изменения механических свойств. Так, период стойкостирежущего инструмента с покрытием TiCN повысился в 2,2 раза по сравнению спокрытием TiN при точении заготовок из стали 30ХГСА. Максимальноеувеличение периода стойкости режущего инструмента с покрытиемсоответствует содержанию ацетилена в газовой смеси (25 – 40) %. Применениепокрытий TiCN, нанесенных методом КИБ на быстрорежущий инструментпозволяет увеличить его период стойкости по сравнению с покрытием TiN помнению авторов [33] за счет снижения трения и создания теплового барьерапри нанесении карбонитридного покрытия TiCN, TiZrN и TiZrCN оно увеличивается в 1,5, 2,0 и 1,9 раз соответственно. Снижение скорости резания V и подачи S ведет к повышению времени до образования трещин и уменьшению разницы в данном показателя инструментов с различными покрытиями.

Выводы

Анализ современного состояния вопроса показал перспективность применения режущего инструмента с износостойкими покрытиями, а также дальнейшего развития вопросов разработки прогрессивных методовнанесения покрытий с целью повышения эффективности работы режущего инструмента. Магистерская работа посвящена повышению эффективности применения сборных токарных резцов со специальными покрытиями. При написании данного реферата магистерская работа еще не завершена.Окончательное завершение: июнь 2018 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Верещака, А. С. Основные аспекты применения и совершенствования режущих инструментов с износостойкими покрытиями / А. С. Верещака //СТИН. – 2000. – №9. – С. 3 – 5.

- Тонконогий В. М. Работоспособность и надежность инструментов с износостойкими покрытиями // Труды Одесского политехнического университета, 1997. Вып. 1.

- Верещака, А. С. Основные аспекты применения и совершенствования режущих инструментов с износостойкими покрытиями / А. С. Верещака //СТИН. – 2000. – №9. – С. 6 – 8.

- Верещака, А. С. Основные аспекты применения и совершенствования режущих инструментов с износостойкими покрытиями / А. С. Верещака //СТИН. – 2000. – №9. – С.8 – 9.

- ХВерещака, А. С. Основные аспекты применения и совершенствованиярежущих инструментов с износостойкими покрытиями / А. С. Верещака //СТИН. – 2000. – №9. – С.9 –12.

- Верещака, А. С. Основные аспекты применения и совершенствования режущих инструментов с износостойкими покрытиями / А. С. Верещака //СТИН. – 2000. – №9. – С.13 – 14.

- Верещака, А. С. Основные аспекты применения и совершенствования режущих инструментов с износостойкими покрытиями / А. С. Верещака //СТИН. – 2000. – №9. – С. 18 – 19.

- Верещака, А. С. Основные аспекты применения и совершенствования режущих инструментов с износостойкими покрытиями / А. С. Верещака //СТИН. – 2000. – №9. – С.20.

- Лобанов, А. В. Влияние ионной бомбардировки на эксплуатационныесвойства инструмента с износостойким покрытием / А. В. Лобанов, В. В.Закураев // Техника машиностроения. – 2001. – №5. – С. 43 – 46.

- Верещака, А. С. Основные аспекты применения и совершенствования режущих инструментов с износостойкими покрытиями / А. С. Верещака //СТИН. – 2000. – №9. – С. 33 – 40.

- Андреев А. А. Применение стационарных эррозионных плазменных ускорителей для получения покрытий (методом КИБ) и результаты исследований материалов плазменных конденсаторов на основе тугоплавких металлов и углеродов. - Тезисы докладов на III Всесоюзной конфиренции по плазменным ускорителям. Минск: Знание 1976, с. 218 - 221.

- .Лунев В. М. Исследование характеристик плазмы вакуумных источников металлических дуг: Труды IVВсесоюзной конференции по физике низкотемпературной плазмы. Киев: институт физики АН УССР, 1975, с. 40 - 45.

- Покрытия из карбида молибдена, полученные методы осаждения плазменных потоков в вакууме КМБ. - Физика и химия обработки материалов, 1979, № 2, с. 169 - 170.

- Табаков, В. П. Износостойкие покрытия режущего инструмента, работающего в условиях непрерывного резания / В. П. Табаков, А. В. Чихранов. Ульяновск: УлГТУ,2007. c. 8 – 9.

- Табаков, В. П. Работоспособность режущего инструмента сизносостойкими покрытиями на основе сложных нитридов икарбонитридов титана / В. П. Табаков. – Ульяновск: УлГТУ, 1998. – 123 с.

- Верещака, А. С. Физические основы процесса резания и изнашиваниярежущего инструмента с износостойкими покрытиями: учебное пособие /А. С. Верещака, В. П. Табаков. – Ульяновск: УлГТУ, 1998. – 144 с.

- А. А. Москалев Статья: "Исследование износостойкости режущего инструмента с покрытием при обработке хромистых сталей" – 2009.

- Моисеев, В. Ф. Влияние азота на структуру и свойства упрочняющихповерхностных покрытий на основе титана / В. Ф. Моисеев, Г. С. ФуксРабинович, Г. К. Досбаева // Физика и химия обработки материалов –1991.– №2. – С. 118 – 121.

- Верещака, А. С. Работоспособность режущего инструмента сизносостойкими покрытиями / А. С. Верещака. – М.: Машиностроение,1993. – 336 с.

- .Табаков, В. П. Работоспособность торцовых фрез с многослойнымиизносостойкими покрытиями / В. П. Табаков, М. Ю. Смирнов, А. В.Циркин. – Ульяновск: УлГТУ, 2005. – 151 с.

- Кабалдин, Ю. Г. Структура, прочность и износостойкость композиционныхинструментальных материалов. – Владивосток: Дальнаука, 1996. – 183 с.

- Верещака, А. С. Основные аспекты применения и совершенствованиярежущих инструментов с износостойкими покрытиями / А. С. Верещака //СТИН. – 2000. – №9. – С. 33 – 40.

- Кабалдин, Ю. Г. Повышение работоспособности режущей частиинструмента из быстрорежущей стали / Ю. Г. Кабалдин // Вестникмашиностроения. – 1996. – №6. – С. 27 – 32.

- Верещака, А. С. Влияние структуры покрытий на работоспособностьтвердосплавных инструментов / А. С. Верещака, Ю. Г. Кабалдин // Вестникмашиностроения. – 1986. – №8. – С. 38 – 42.

- Кабалдин, Ю. Г. Повышение прочности и износостойкости режущегоинструмента термопластическим упрочнением / Ю. Г. Кабалдин. –Хабаровск: Изд-во ДГУ, 1986. – 53 с.

- ГКабалдин, Ю. Г. Механизмы разрушения режущей части инструмента ипути повышения производительности обработки / Ю. Г. Кабалдин //Технологические исследования и разработки при создании САПРтехнологических процессов: сб. научн. трудов. – Владивосток: Изд-во ДГУ,1984. – С. 72 – 82.

- МКабалдин, Ю. Г. Термодинамический анализ разрушенияинструментальных материалов / Ю. Г. Кабалдин, А. А. Бурков // Вопросы248 теории и технологии литейных процессов: сб. научн. трудов. – Хабаровск:ХабПИ, 1985. – С. 36 – 44.

- Кабалдин, Ю. Г. Структурно-энергетический подход к процессуизнашивания режущего инструмента / Ю. Г. Кабалдин // Вестникмашиностроения. – 1990. – №12. – С. 62 – 68.

- Табаков, В. П. Работоспособность режущего инструмента сизносостойкими покрытиями на основе сложных нитридов икарбонитридов титана / В. П. Табаков. – Ульяновск: УлГТУ, 1998. – 123 с.

- Табаков, В. П. Повышение работоспособности торцевых фрез путемсовершенствования структуры износостойких покрытий / В. П. Табаков, Н.А. Ширманов , М. Ю. Смирнов // СТИН. – 2002. – №2. – С. 6 – 10.

- Табаков, В. П. Влияние состава износостойкого покрытия на контактные итепловые процессы и на изнашивание режущего инструмента / В. П.Табаков // СТИН. – 1997. – №10. – С. 20 – 24.

- Табаков, В. П. Применение покрытий на основе карбонитридов титана дляповышения стойкости режущего инструмента / В. П. Табаков // СТИН. – 1991. – №11. – С.18 – 19.

- Внуков, Ю.Н. Нанесение износостойких покрытий на быстрорежущий инструмент. – Киев: Тэхника, 1992. – 143 с.