Система для палетного хранения Pallet Shuttle

Система Pallet Shuttle является автоматической или полуавтоматической системой хранения, в которой шаттл с электрическим двигателем ездит по рельсам внутри каналов хранения набивного стеллажа для того чтобы нагрузить и разгрузить паллеты. Это обеспечивает большую емкость хранения и увеличивает пропускную способность входящей и исходящей продукции на складе.

Ключевые преимущества

- Сэкономить пространство:

- Каналы хранения могут быть глубиной до 40 м, в то время как высота может достигать до 40 м;

- Система работает с минимальными зазорами между уровнями, за счет чего увеличивается плотность хранения;

- За счет использования датчиков в поддоне шаттла, грузы могут быть расставлены разумно т.е. исключая пустые пространства в канале хранения.

- Сэкономить время:

- Время на погрузку и разгрузку уменьшается, так как оператор не должен работать внутри полос хранения;

- Быстрое выполнение заказов: бегущая скорость шаттла достигает 90 м/мин когда шаттл не загружен или 45 м/мин при загрузке;

- Грузоподъемные цикл всего за 2 секунды;

- Задав всего одну команду, шаттл может последовательно заполнить или очистить весь канал.

- Повышение производительности:

- Значительное увеличение числа циклов/час, особенно в системах с передачей автомобилей;

- Устраняет ошибки;

- Система проста в использовании и проста в обслуживании;

- Функция инвентаризации.

- Экономия затрат:

- Оптимальное использование пространства позволяет уменьшить площадь пола, с последующей экономией затрат на суше или стоимости аренды;

- Более низкое потребление энергии, особенно заметно в холодном хранении так как площадь пола , которая должна поддерживаться при низких температурах меньше;

- Сокращение персонала, необходимого для хранения, обработки и введение (особенно в автоматизированных системах);

- Исключение использования вилочных погрузчиков внутри склада, исключение расходов на техническое обслуживание: сокращение ударов по структуре стеллажа, устранение износа в результате неправильного монтажа и т.д.

- Многосторонность:

- Любой тип вилочного погрузчика или крана - штабелера может быть использован для обработки шатлла (путем установки конкретной подставки для поддонов Shuttle), что позволяет ему адаптировваться к большинству требований к хранению;

- Шаттлы могут работать с поддонами различных размеров и ширины;

- Каждый шаттл вмещает до 1500 кг на паллете;

- Это масштабируемая система;

- Система позволяет различные конфигурации установки в зависимости от количества единиц хранения, количества поддонов и движения в каждом конкретном случае.

- Безопасность.

Благодаря тому, как структура построена, и учитывая, что вилочным не нужно ехать в переулках, риск аварий практически не существует, и металлическая структура не будет повреждена.

Стойки, шатлл, краны – штабелеры и тележки все имеют предохранительные устройства для обеспечения надлежащего функционирования системы и защиты операторов и товаров.

Работа системы

Шаттл забирает груз и помещает его в первое свободное место в канале хранения, уплотняя канал хранения как можно больше. Движение шаттла внутри каналов автоматизировано, следующие заказы отправляются оператором с помощью планшета с Wi–Fi соединение. Таким образом, в этих складах, операторы нужны чтобы справиться с погрузчиками, которые несут поддоны и активизировать работу моторизованного шаттла.

Принцип работы

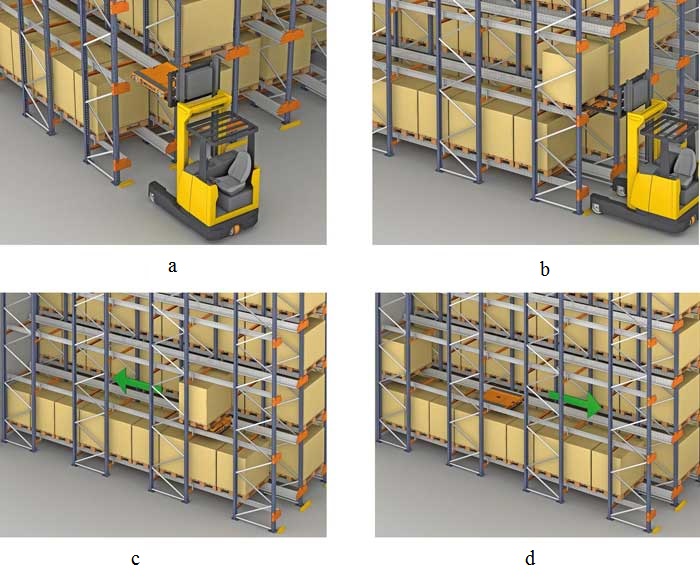

Этап 1

С помощью погрузчика электрическая тележка Radio–Shuttle устанавливается в канал, где будет происходить загрузка поддонов (рис.1,a).

Этап 2

Погрузчик устанавливает поддоны один за другим, устанавливая на направляющие рельсы в начале канала.Погрузчик никогда не входит в структуру стойки (рис.1,b).

Этап 3

Shuttle аккуратно поднимает поддон, затем перемещает его в глубину канала и находя свободное место, устанавливает поддон на рельсы (рис.1,c).

Этап 4

Электро–тележка возвращается к началу канала, чтобы повторить операцию со следующим поддоном и так продолжается пока канал не будет заполнен полностью. Перед установкой паллеты на самую крайнюю позицию, Shuttle возвращается в начало канала и извлекается для работы в другом канале (рис.1,d).

Рисунок 1 – Принцип работы: a – этап 1; b – этап 2; c – этап 3; d – этап 4.

Варианты распределения продукции в автоматизированной системе

Существует несколько вариантов распределения товара и можно взависимости от требований склада выбрать наиболее подходящий вариант.

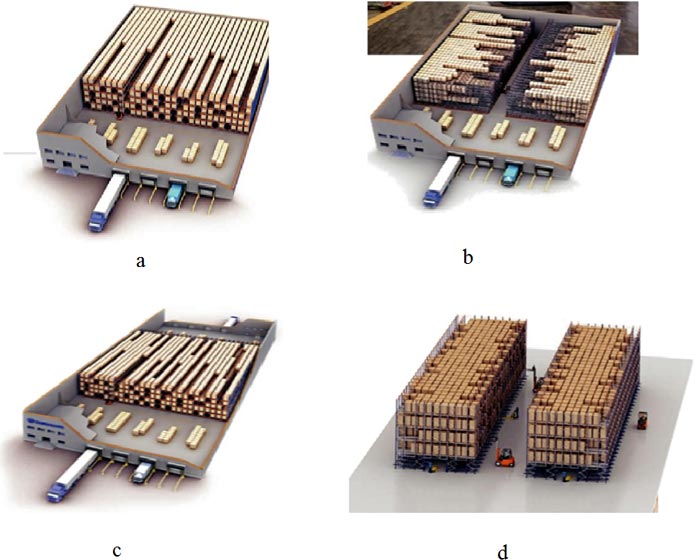

Первый вариант

Решение с одним передним проходом. Склад состоит из одного стеллажного блока с одним доступом или передним проходом, который отделяет стеллаж от зон приема и/или отправки. (рис.2.a).

Система управления нагрузкой – LIFO, поддоны входят и выходят на ту же сторону. Это вариант, который обеспечивает большую емкость, то есть большее количество мест.

Второй вариант

Решение с одним рабочим проходом и стеллажа с обеих сторон. Склад состоит из двух стеллажных блоков, между которыми расположен рабочий проход. Он также используется для операции управления нагрузкой LIFO. При установке стеллажа по обеим сторонам рабочего прохода достигается большее количество каналов хранения. Каналы более мелкие по сравнению с первым вариантом (рис.2,b).

Третий вариант

Решение с двумя проходами доступа. Склад, состоящий из одного стеллажного блока с двумя проходами доступа: один для входящих товаров, а другой для исходящих товаров. Поэтому метод управления нагрузкой будет FIFO, так как поддоны входят с одной стороны и уходят с другой стороны. Имея два прохода, нет никаких помех между погрузчиками, загружающими поддоны и их разгрузкой. При таком типе распределения рекомендуется полностью загружать и выгружать каналы, чтобы свести к минимуму необходимость перемещения поддонов внутри канала. Это идеальный выбор, когда склад действует как буфер (временный склад с короткими остатками и полными нагрузками) (рис.2,c).

Четвертый вариант

Решение с двумя рабочими проходами и более низкими уровнями для выбора. Склад, состоящий из двух стеллажных модулей в сочетании с живыми уровнями для сбора и двумя проходами по обеим сторонам стеллажа.С помощью этой опции емкость хранилища теряется в зоне сбора, благодаря возможности подготовки ,большого количества заказов на поддонах. Стеллаж на самых высоких уровнях служит резервным складом для обеспечения уровней сбора, расположенных внизу (рис.2,d).

Рисунок 2 – Варианты распределения продукции в автоматизированной системе: a – первый вариант; b – второй вариант; c – третий вариант; d – четвертый вариант.

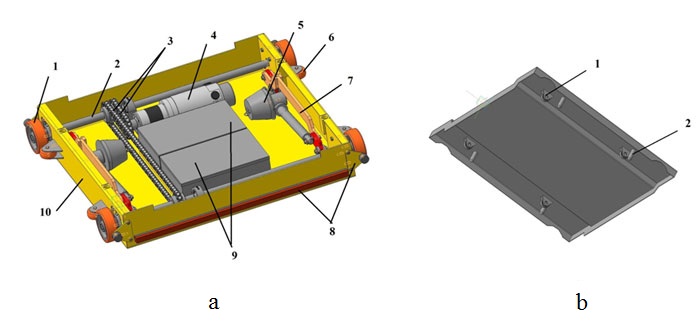

Компоновочная схема челночной тележки

Тележка (рис.3,а) служит для перемещения паллет с хранимой продукцией. Она включает в себя следующие компоненты механизм перемещения, механизм подъема, боковые ролики, буферные устройства, аккумуляторные батареи, систему управления. Все указанные элементы размещаются в корпусе. Механизм перемещения включает в себя ходовую часть, которая имеет две пары колес с приводными валами. Каждый вал имеет звездочку цепной передачи связывающую их с приводом. Привод включает двигатель постоянного тока, планетарный редуктор и электромагнитный тормоз. Механизм подъема состоит из стола, который перемещается по вертикали с помощью системы тяг и рычагов. Подъем осуществляется с помощью линейного привода, который в свою очередь имеет винтовую передачу приводимую в движение электродвигателем постоянного тока. Стол имеет направляющие пальцы, ограничивающие подъем штифты и крышку для смены аккумуляторных батарей. Боковые ролики служат для исключения контакта корпуса с вертикальными стенками направляющих. Состоят из роликов с подшипниками и осей закрепленных на кронштейнах. Буферные устройства позволяют снижать удары о стопоры и состоят из пластичных элементов и кронштейнов. Аккумуляторные батареи состоят из ящика с крышкой в котором располагаются аккумуляторные элементы в виде пластин. Управление механизмами осуществляется с помощью компьютеризированных элементов и программ.

Рисунок 3 – Компоновочная схема челночной тележки и подьемный стол: a – тележка:1 – приводное колесо, 2 – вал, 3 – цепная передача, 4 – привод механизма перемещения, 5 – привод механизма подъема, 6 – боковой ролик, 7 – рычажная система, 8 – буферные устройства, 9 – аккумуляторная батарея, 10 – корпус.; b – подьемный стол:1 – подшипниковая опора стола, 2 – направляющие пальцы.

По данной системе я защищала бакалаврскую работу. И из всего выше изложенного я могу сделать следующий вывод. Даннная система интересна тем что компактна, простая в устройстве и монтаже. Каждый арендатор склада, будь то какое то предприятие либо частное лицо, хоть раз задумывался о повышении эффективности работы склада. Данная система как раз и нужна для решения такой проблемы. К большому сожалению в нашей стране эта система применяеться крайне редко из за своей на данный момент большой стоимости. Не каждый арендатор сможет на начальном этапе модернизации склада осуществить большие капиталовложения и потом ждать оккупаемости. У этой системы данный период занимает от 2 до 3 лет. Но не кто не учитывает еще один факт, что склад с такой системой приносит больше прибыли по сравнению с другими складами без этой системы.

В Европе данная система применяеться довольно часто. И на это есть ряд причин. Первая у них площадь склада считаеться не в м2, а в м3, поэтому им важно использовать эту площадь максимально. Вторая плавно вытекает из первой в Европе очень большая аренда, поэтому им важно чтобы склад приносил максимальную прибыль. Третья они не ждут быстрой оккупаемости.

Конечно у данной системы есть и минусы. Первый это то что после модернизации склада происходит вынужденное сокращение персонала из за их не надобности. Второй минус – персонал должен быть высококвалифицированным. Для этого надо либо обучить персонал новым технологиям, т.е. отправить на курсы повышения квалификации, либо нанять персонал уже с соответствующей квалификацией. Каждое предприятие решает само что ему выгоднее.

Но не смотря на все минусы и плюсы за данной системой будущее складской логистики. Потому что количество производителей системы увеличивается и это дает больший выбор как по качеству так и по цене. А также на содержание такого склада тратиться меньше средств по сравнению со складами без этой системы, но при этом прибыль больше.

Больше информации можно посмотреть на сайте компании Mecalux URL:https://www.mecalux.com.ru/

Резюме

Резюме Биография

Биография Реферат

Реферат Библиотека

Библиотека Ссылки

Ссылки Отчет о поиске

Отчет о поиске Индивидуальный раздел

Индивидуальный раздел