Аннотация

Ф. Ф. СТИФЕЕВ Опыт эксплуатации эрлифтных гидротранспортных средств по подъему пульпы показывает, что их объемная и массовая подачи (производительность) существенно зависят от плотности и других характеристик транспортируемой среды. Аналитическое исследование влияния плотности пульпы на рабочие параметры эрлифта не представляется возможным из–за сложности процессов, протекающих при вертикальном движении в трубе двух, а, тем более, трехфазных сред. Именно поэтому специалистами к настоящему времени не составлены дифференциальные уравнения движения, которые бы достаточно точно описывали все особенности восходящего потока газожидкостных смесей, тем более с включениями твердых частиц. В связи с этим все существующие методики расчета эрлифтов базируются на результатах экспериментальных исследований. В настоящей статье приведены результаты экспериментов, полученных на промышленной установке при транспорте пульпы плотностью до 2 000 кг/м3.

ВВЕДЕНИЕ

Эрлифт, или воздушный подъемник

, впервые в промышленности применен русскими инженерами Шуховым и Бари, о чем упоминает Д. И. Менделеев в 1886 году [1]. Его широкое применение началось в 1897 году на бакинских нефтепромыслах. Исследованиями процессов, происходящих в подъемной трубе эрлифта, с целью разработки методики его расчета занимались известные ученые: П. П. Аргунов, А. А. Арманд, Е. И. Невструева, В. А. Архангельский, А. И. Веселов, А. П. Герман, Н. М. Герсеванов, А. П. Крылов, Л. С. Лейбензон, А. М. Пирвердян, Я. В. Суреньянц, H. Lorenz, L. Darapsky, F. Schulert, G. Davis, F. Pickert, N. Swindin и многие другие. Ими предпринимались попытки создания теории движения газожидкостной среды в подъемной трубе эрлифта, однако сложность учета относительного движения твердой и жидкой фаз не позволили исследователям создать достаточно точную математическую модель этого процесса.

Одним из первых украинских ученых, который предложил методику расчета эрлифта, основанную на теории подобия и анализе экспериментальных исследований, был проф. Гейер В. Г. [9]. Под его руководством специалистами Донецкого политехнического института проводились масштабные исследования эрлифтных установок как на угольных шахтах для подъема горной массы на поверхность и чистки подземных емкостей, так и для золошлакоудаления на электростанциях, для гидротранспорта пульпы различной плотности на обогатительных фабриках и других объектах. Однако отсутствие достоверных сведений по транспорту эрлифтом пульп плотностью более 1 200…1 250 кг/м3 не позволяет достаточно корректно рассчитать эксплуатационные параметры установок для этих условий. Использование для расчета эрлифта экспериментальных данных, полученных при подъеме только воды, приводит к существенным ошибкам в определении диаметра подъемной трубы и необходимого для работы эрлифта сжатого воздуха.

Поэтому тема экспериментальных исследований эрлифтных установок не только актуальна, но и дает специалистам новый научный материал для совершенствования методики их расчета. В особенности это касается гидротранспорта пульпы высокой, более 1 250 кг/м3, плотности, с включениями твердого материала массой более 2 500 кг/м3.

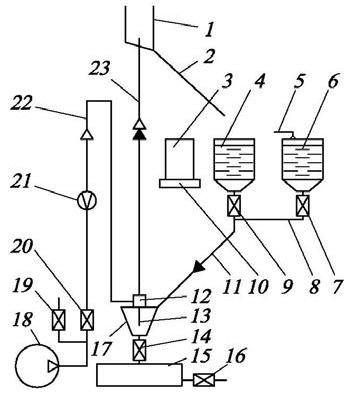

Исследования режимов работы эрлифта для подъема пульпы повышенной плотности производились на экспериментальной установке, гидравлическая схема которой представлена на рисунке 1.

Основные элементы и узлы установки: воздухоотделитель – 1, сбросной рукав – 2, мерный бак – 3, пульпосборник – 4, водопровод – 5, промывочная емкость – 6, задвижки – 7, 9, 14, 16, 19 и 20, водовод – 8, весы – 10, рукав – 11, смеситель – 12, подающая труба – 13, резервуар – 15, всасывающий узел – 17, компрессор – 18, нормальная диафрагма – 21, воздухопровод – 22 и подъемная труба – 23.

Программа проведения экспериментальных исследований предусматривала получение расходных характеристик при транспорте пульп и твердого материала различной плотности в условиях, близких к имеющимся на предприятиях. При этом для исключения эффекта масштабности, в качестве твердого материала использовались измельченные до класса 2 мм – морской песок (плотность 2 500 кг/м3) и металлургическая окалина (5 100 кг/м3). Соблюдалось равенство критериев подобия, наиболее характерных для эрлифтов: относительных погружений, чисел Re и Fr. Также обеспечивалось равенство условий по шероховатости поверхностей подъемных труб (критерий 2 /D). При постановке опытов кинематическая и динамическая вязкости рабочей жидкости соответствовали ее значениям в реальных условиях.

Параметры экспериментальной установки следующие: длина подъемной трубы 14 м; высота подъема 8,5 м; среднее значение относительного погружения 0,4; диаметры подъемных труб 25, 50 и 80 мм; диаметр воздухопровода 50 мм; диаметр рукава 80 мм; длина подающей трубы 420 мм; диаметры подающих труб 11, 20, 25 и 38 мм.

Порядок проведения эксперимента на этой установке был принят следующий. Запускали эрлифт при заполненных только водой из водопровода 5 емкости 6, водовода 8, рукава 11, всасывающего узла 17, смесителя 12, части подъемной трубы 23 и воздухопровода 22. Соответствующие измерения производились после стабилизации давления воздуха перед диафрагмой 21, перепада давления на ней, температуры сжатого воздуха в воздухопроводе 22 и подачи эрлифта. Подача эрлифта измерялась объемным способом. При этом объем мерного бака 3 выбирался исходя из того, чтобы его наполнение продолжалось не менее 30…40 с. Эта продолжительность измерения в несколько раз превышала период колебаний гидросмеси при работе установки на четочном режиме. Расход сжатого воздуха измерялся при помощи установленной на воздухопроводе 22 нормальной диафрагмы 21.

Далее, изменением расхода воздуха через смеситель 12, эрлифт переводился на новый режим работы. Необходимые параметры измерялись вновь только по окончании переходных процессов и так далее. Предварительно испытывался эрлифт по транспорту воды и строилась экспериментальная расходная характеристика по необходимому числу режимных точек. Затем пульпосборник 4 установки загружался некоторым количеством твердого материала и измерялись эксплуатационные параметры эрлифта на различных рабочих режимах. После этого в пульпосборник вновь добавлялся твердый материал и эрлифт испытывался на пульпе более высокой плотности. Плотность пульпы определялась при помощи тарированного мерного бака 3, установленного на весы 10.

В процессе эксперимента подача эрлифта измерялась как при возрастающем порядке изменения расхода воздуха через смеситель, так и при порядке убывающем. На описываемой установке каждое последующее измерение всех необходимых параметров осуществлялось через 300…600 с после изменения режима. При этом была полная уверенность в том, что переходный процесс закончился и система работает в стационарном режиме.

Экспериментальные исследования расходных характеристик эрлифтных установок проводились в широком диапазоне изменения плотности пульпы: от единицы (в относительных значениях) при подъеме воды до 1,6 – при транспорте песка и от 1,0 до 2,1 – при транспорте окалины. При этом предельные значения объемной консистенции составляли Т:Ж = 2:3 при подъеме песка и Т:Ж = 2:5 при транспорте окалины, массовые же консистенции – Т:Ж = 1:1 и Т:Ж = 9:10 соответственно.

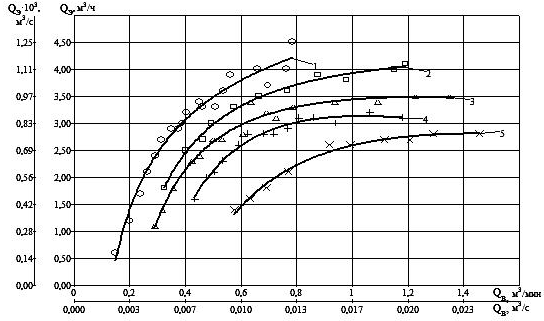

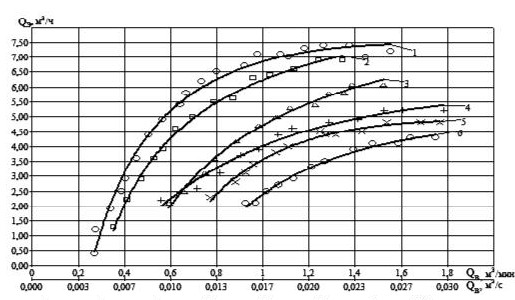

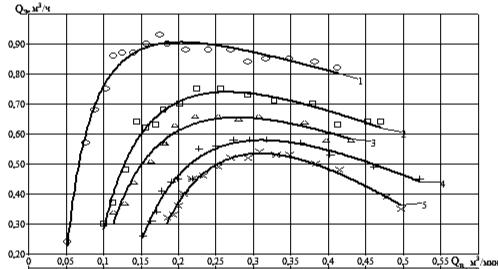

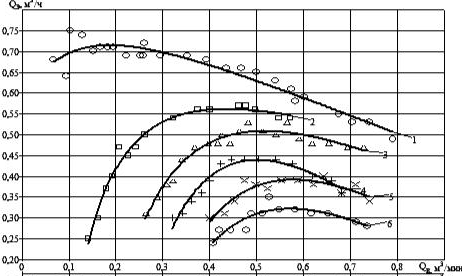

Анализ расходных характеристик показывает, что с увеличением плотности пульпы объемная подача эрлифта снижается. Причем, чем выше плотность пульпы, тем ниже объемная подача эрлифта. Качественная структура восходящих ветвей расходных характеристик аналогична структуре характеристик при подъеме эрлифтом воды. С ростом расхода воздуха подача эрлифта также увеличивается до некоторого значения, после чего при высоких концентрациях пульпы подача практически остается постоянной, а при низких – несколько снижается. Другими словами, максимум

расходной характеристики при транспорте пульп повышенной плотности не наблюдался. При транспорте же пульп плотностью до 1 300…1 350 кг/м3 на расходных характеристиках появляются нисходящие участки, характер которых выражен менее ярко, чем у характеристик при подъеме воды.

В процессе экспериментальных исследований получено более 40 расходных характеристик при работе эрлифтов как на воде, так и пульпе различной плотности при транспорте морского песка и металлургической окалины. Расходные характеристики представлены на рис. 2.

На рис. 2 приведены расходные характеристики эрлифта с диаметром подъемной трубы 50 мм при транспорте воды и морского песка (?т = 2 500 кг/м3). Средняя плотность гидросмеси составляла: характеристика 1 – 1 000 кг/м3 ; 2 – 1 160 кг/м3; 3 – 1 230 кг/м3; 4 – 1 340 кг/м3 ; 5 – 1 550 кг/м3.

На рис. 3 представлены расходные характеристики эрлифта с диаметром подъемной трубы 80 мм при транспорте воды и морского песка. Средняя плотность гидросмеси составляла: характеристика 1 – 1 000 кг/м3; 2 – 1 090 кг/м3; 3 – 1 270 кг/м3; 4 – 1 410 кг/м3; 5 – 1 500 кг/м3; 6 – 1 600 кг/м3.

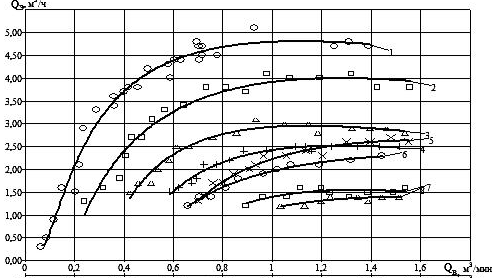

На рис. 4 показаны расходные характеристики эрлифта, имевшего диаметр подъемной трубы 25 мм при подъеме воды и морского песка. Средняя плотность гидросмеси составляла: характеристика 1 – 1 000 кг/м3; 2 – 1 170 кг/м3; 3 – 1 290 кг/м3; 4 – 1 440 кг/м3; 5 – 1 580 кг/м3.

На рис. 5 приведены расходные характеристики эрлифта, имевшего диаметр подъемной трубы 25 мм при подъеме воды и металлургической окалины. Средняя плотность гидросмеси составляла: характеристика 1 – 1 000 кг/м3; 2 – 1 180 кг/м3; 3 – 1 380 кг/м3; 4 – 1 590 кг/м3; 5 – 1 740 кг/м3 ; 6 – 1 900 кг/м3.

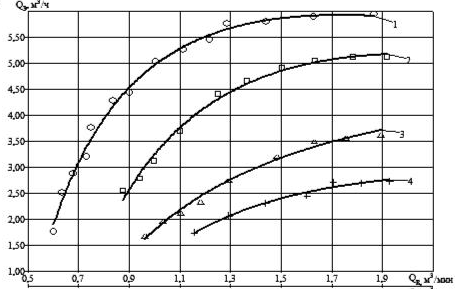

На рис. 6 представлены расходные характеристики эрлифта с диаметром подъемной трубы 50 мм при подъеме воды и металлургической окалины. Средняя плотность гидросмеси составляла: характе% ристика 1 – 1 000 кг/м3; 2 – 1 140 кг/м3; 3 – 1 220 кг/м3; 4 – 1 320 кг/м3; 5 – 1 460 кг/м3 ; 6 – 1 640 кг/м3; 7 – 1 800 кг/м3 и 8 – 2 100 кг/м3.

На рис. 7 приведены расходные характеристики эрлифта с диаметром подъемной трубы 80 мм при подъеме воды и металлургической окалины. Средняя плотность гидросмеси составляла: характери% стика 1 – 1 110 кг/м3; 2 – 1 200 кг/м3; 3 – 1 400 кг/м3; 4 – 1 600 кг/м3.

Из анализа расходных характеристик следует, что эксплуатационные параметры эрлифта существенно зависят от плотности транспортируемого твердого материала: чем выше плотность пульпы, тем ощутимее снижение расходных характеристик в плоскости координат QВ и QЭ. В процессе экспериментальных исследований гранулометрический состав песка и окалины был одинаков, следовательно, отличие характеристик при равных значениях плотности пульпы можно объяснить различными плотностями транспортируемого твердого материала. Так, при подъеме пульп

плотностью до 1 200 кг/м3 плотность исследуемого твердого материала почти не влияет на энергетические показатели работы эрлифта. При плотности же пульпы 1 340 кг/м3 (песок) и 1 320 кг/м3 (окалина) разница энергетических параметров составляет: по удельному расходу воздуха до 64 % и по КПД – 57…68 % в зависимости от положения режимной точки на расходной характеристике.

ВЫВОДЫ

В настоящей статье представлены результаты экспериментальных исследований эрлифтных установок при транспорте пульпы высокой плотности. При этом в качестве твердого материала использовались: а) морской песок, плотность которого, во–первых, равна плотности песка речного и плотности гальки

, т. е. грунта, удаляемого при производстве подводных строительных работ, и, во–вторых, близка к плотности измельченной руды, содержащей включения особо ценных металлов; б) окалина, плотность которой соизмерима с плотностью подготовленного для химического обогащения металлургического сырья. Установлено, что расходные характеристики эрлифта существенным образом зависят как от плотности пульпы, так и от плотности транспортируемого твердого материала.

Список использованной литературы

1. Багдасаров, В. Г. Теория, расчет и практика эргазлифта [Текст] / В. Г. Багдасаров. – М. Л. : Гостоптехиздат, 1947. – 371 с.

2. Аргунов, П. П. Исследование работы эрлифта и его расчет [Текст] / П. П. Аргунов // Строительное водопонижение и гидромеханика грунтовых вод : Сб. НИИ оснований и фундаментов. – 1953. – № 20. – С. 41–76.

3. Арманд, А. А. Исследование механизма движения двухфазной смеси в вертикальной трубе [Текст] / А. А. Арманд, Е. И. Невструева // Изв. ВТИ. – 1950. – № 2. – С. 1–8.

4. Pickert, F. The Theory of Airlift Pump [Текст] / F. Pickert // Engeneering. – 1932. – Vol. 34. – P. 19–20.

5. Ghosh, T. K. Gas Hold%up Characteristics of an External Loop Airlift Contactor [Текст] / T. K. Ghosh, D. Bhattacharyya, Kim Taihoon // International Journal of Hybrid Information Technology. – 2010. – Vol. 3, No. 2. – P. 25–32.

6. Todoroki, I. Performance of Air%Lift Pump [Текст] / I. Todoroki, Y. Sato, T. Honda // The Japan Society of Mechanical Engineers. – 1973. – Vol. 16, No. 94. – P. 733–741.

7. Mahrous, A. F. Airlift Pump With a Gradually Enlarged Segment in the River Tube [Текст] / A.%F. Mahrous // Journal of Fluids Engineering. – 2013. – Vol. 135, Issue 3. – P. 1–5. – ISSN 00982202.

8. Clark, N. N. A General Equation for Air Lift Pumps Operating in Slug [Текст] / N. N. Clark, R. J. Dabolt //AIChE Journal. – 1986. – Vol. 32, No. 1. – P. 56–64.

9. Гейер, В. Г. Методические рекомендации по применению средств механизации очмстки шахтных водозаборных емкостей [Текст] / В. Г. Гейер. – Донецк : ЦБНТИ Минуглепрома УССР, 1983. – 50 с.