Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель исследования

- 3. Обзор существующих исследований

- 4. Анализ общих принципов технологических машин, основные свойства, особенности и характеристики

- Выводы

- Список источников

Введение

Автоматизация – качественно самая высокая историческая ступень развития техники. Что же означает автоматизация? Следуя определению, данному

К. Марксом, под автоматизацией технологических процессов мы понимаем передачу всех функций по непосредственной обработке исходных материалов машине.

За человеком остаются лишь функции наблюдения, контроля за работой машины и регулирования хода технологического процесса.[6][7]

Комплексная автоматизация производства является высшей формой автоматизации технологических процессов, обеспечивающей значительное повышение производительности труда, увеличение выпуска продукции, повышение качества и снижение себестоимости её изготовления.

В чём отличие комплексной автоматизации от автоматизации вообще, прчиины которой были сформулированы ещё К. Марксом? Почему мы говорим не только о количественном различии этих понятий?

Само название «комплексная автоматизация» говорит о том, что вопросы автоматизации производства решаются комплексно, то есть охватывают все стороны производственного процесса, включая как основные, так и вспомогательные операции технологического процесса изготовления изделия от подачи исходного материала до передачи готовой продукции на склад и удаления отходов. Автоматизируется также и процессы управления ходом технологического процесса, оперативного управления и планирования производством в целом. Это и обуславливает дальнейшее и значительное повышение всех технико-экономических показателей производства.[8][9][10]

1. Актуальность темы

В настоящее время широко используются крепежные соединительные изделия такие как болты, винты, шайбы, самостопорящиеся гайки, шурупы, гвозди и т.д Для их изготовления применяется раздельное технологическое оборудование, что неэффективно, так как требует больших расходов на содержание производственных площадей, транспортирование деталей от станка к станку и др., решением этой проблемы является высоко автоматизированное производство. Одновременное изготовление этих изделий на одной технологической линии позволит повысить технико-экономические показатели их изготовления, снизить себестоимость и избежать транспортных расходов.

2. Цель исследования

Целью исследования является повышение эффективности произовдства крепёжных изделий на базе многономенклатурных роторных линий на основе объединения группы крупносерийных производств в многономенклатурное массовое.

В настоящее время проблема автоматизации изготовления изделий является одной из наиболее актуальных. Однако наряду с этим наблюдается стремление производителей удовлетворить потребности каждого отдельного покупателя, что приводит к необходимости увеличивать номенклатуру выпускаемых изделий наряду с автоматизацией их производства. Реализация многономенклатурного технологического процесса изготовления изделий на роторных системах позволит реализовать серийные производства на высокоэффективных системах, предназначенных для массового производства. Разработанные групповые и модульные технологии , а также известные конструктивные решения позволяют осуществлять данные условия обработки, однако внедрение данных технологий на роторных системах сталкивается с целым рядом проблем, связанных с недостаточной проработкой вопросов влияния различных факторов на многономенклатурный технологический процесс.

3. Обзор существующих исследований

В настоящее время проводится большое количество исследований по разработке роторов и роторных линий. Усилиями многих ученых внесен значительный вклад в развитие. Среди которых Л. Н. Кошкин, В. В. Прейс, И. А. Клусов и др.

4. Анализ общих принципов технологических машин, основные свойства, особенности и характеристики.

Технологическая машина в процессе изготовления изделия совершает две основные и противоположные функции: технологическое движение и траспортное движение. Исходя из этого положения и учитывая, что поточная линия должна обладать качеством непрерывности технологического и траснпортного движений, Л.Н. Кошкин предложил классификацию технологических машин, в основу которой положен характер отношений транспортного и технологического движений между собой и их влияние на производительность и конструктивные особенности машин. По этому критерию все технологические машины разделены на четыре класса. [1]

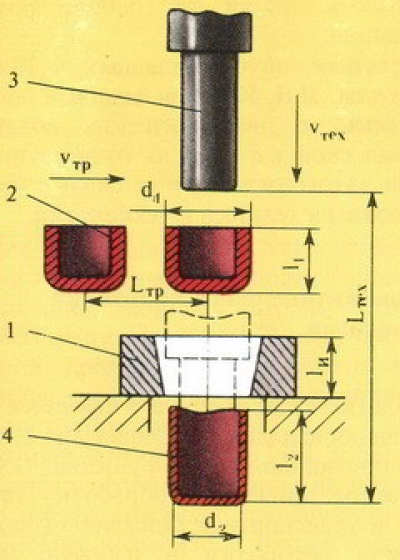

Для машин первого класса характерно прямое противоречие между транспортным и технологическим движениями (рис.1). Технологическая обработка предмета в этих машинах происходит только после завершения транспортного движения предмета обработки и наоборот, т.е. одно движение прерывается другим. Это машины дискретного действия. К этому классу принадлежит большинство существующих станков и прессов для обработки дискретных предметов.

Рисунок 1 – Принципиальная схема машин первого класса:

1, 3 - инструмент; 2, 4 - предмет обработки

Производительность машин этого класса определяется длительностью всего технологического цикла обработки предмета, включающего время как транспортного, так и технологического движений.

Поэтому при создании машин первого класса повышение их производительности требует сокращения длительностей технологической операции и транспортного перемещения. Величины транспортного (Lтр) и технологического (Lтех) перемещений непосредственно определяются геометрическими размерами предмета обработки и нструмента, поэтому сокращение времени на выполнение транспортного и технологического движений может быть достигнуто только увеличением соответствующих скоростей. Увеличение транспортной скорости ограничивается допустимыми значениями ускорений движения исполнительных органов машины, а увелечение технологической скорости – её допустимыми определяемыми характером технологической операции. Это противоречие и является тормозом в повышении производительности машин данного класса.[2][3] [4][5]

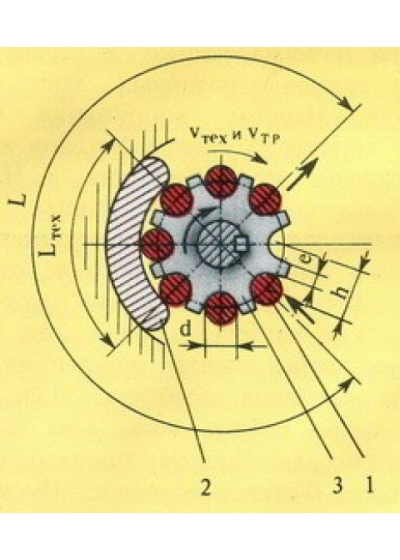

Для машин второго класса характерно совпадение транспортного и технологического движений (рис. 2). Транспортное движение становится непрерывным, а транспортная скорость vтр и технологическая скорость vтех равны между собой. Примером машин этого класса могут служить бесцентрово-шлифовальные станки, станки для накатки монет и др.

Производительность машин второго класса определяется длительностью выпускного цикла, равного отношению транспортной скорости к шаговому расстоянию между предметами обработки в машине. Шаговое расстояние h между предметами ограничено размерами d самих размеров геометрическими размерами e транспортирующего органа машины. Поэтому при создании машин второго класса повышение их производительности требует увеличения транспортной скорости, но поскольку транспортная скорость равна технологической, то повышение производительности ограничивается допустимыми значениями технологической скорости.

Рисунок 2 – Принципиальная схема машин второго класса:

1 - предмет обработки; 2 -инстурмент; 3 - транспортный орган машины

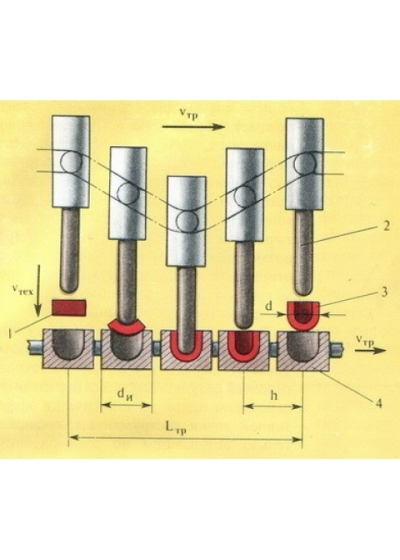

Машины третьего класса (рис. 3) отличаются от машин второго класса независимостью между транспортным и технологическим движениями.

Рисунок 3 – Принципиальная схема машин третьего класса:

1, 3 - предмет обработки; 2, 4 - инструмент;

Производительность машин третьего класса, как и машин второго класса, определяется длительностью выпускного цикла, но в отличие от них не ограничивается прямо технологической скоростью обработки, поэтому при создании машин третьего класса повышение их производительности теоретически связанно только с увеличением транспортной скорости.

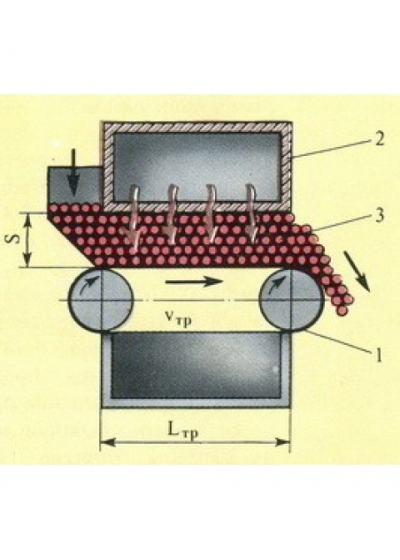

Рисунок 4 – Принципиальная схема машин четвертого класса:

1 - транспортный орган машины; 2 -инстурмент; 3 - поток предметов обработки; S - поперечное сечение потока предметов обработки

Для машин четвертого класса характерна не только независимость скорости транспортного движения от технологической скорости, но и независимость от них других параметров технологической операции (рис. 4). В машинах четвертого класса обработка осуществляется в процессе массового транспортирования предметов в произвольном положении через рабочую зону машины. Понятие «,обрабатывающий инструмент» заменяется понятием «обрабатывающая среда», которая осуществляет технологическое воздействие непосредственно на весь поток предметов обработки, проходящий через рабочую зону машины. При создании машин четвертого класса повышение их производительности может быть достигнуто как за счет увеличения транспортной скорости, так и за счет увеличения поперечного сечения потока предметов обработки. К этому классу машин относятся шнековые и барабанные агрегаты для термической или химической обработок. [1]

Выводы

Многономенклатурные роторные системы позволяют обеспечивать их достаточную загрузку за счет расширения технологических возможностей данных систем, а комплексное решение вопросов конструктивной сложности многономенклатурных роторных систем заключается в выборе рациональной структуры потока изделий с последующим проектированием рациональных структурных элементов данных систем.

Список источников

- Прейс, В.В. Технологические роторные машины вчера, сегодня, завтра/В.В. Прейс, М.:1986

- Михайлов, А.Н. Основы проектирования и автоматизации производственных процессов на базе технологий непрерывного действия/А.Н. Михайлов, Д.:2006

- Кошкин, Л.Н. Роторные и роторно-конвейерные линии/Л.Н. Кошкин, М.:1982

- Клусов, И.А. и др. Автоматизация сборочных процессов на роторных линиях - Киев, 1967 - 48 с.

- Кошкин, Л.Н. Комплексная автоматизация на базе роторных линий/ Л.Н. Кошкин, М.:,1999.

- Клусов, И.А. Роторные автоматические линии/И.А. Клусов,М.:, 1989

- Владзиевский, А.П. Автоматические линии/А.П. Владзиевский, М.:1958

- Феденя, А.К. Организация производства и управление предприятием: Учеб. пособие/ А.К. Феденя. – Мн.: Тетра-Системс, 2004. – 192с.

- Соломатин, Н.А. Управление производством: Учебник/ под ред. Н.А. Соломатина. – М.: ИНФРА – М, 2001. – 219 с.

- Владзиевский, А.П. Автоматические линии в машиностроении/ А.П. Владзиевский , М., 1988

- Кошкин, Л.Н., Густов, А.А. Роторные машины для механической обработки/ Л.Н. Кошкин, А.А. Густов, К.,2002.