Содержание

- Введение

- 1. Цель и задачи исследования, планируемые результаты

- 2. Исследование существующих отделочно-упрочняющих методов обработки для лопаток компрессора ГТД

- 2.1 Виброабразивная обработка

- 2.2 Ультразвуковое упрочнение деталей.

- 2.3 Пневмодробеструйная обработка

- 3. Особенности реализации ФОП для лопаток компрессора ГТД

- 4. Структура технологического процесса нанесения ФОП на лопатки компрессора ГТД

- Выводы

- Список использованной литературы

Введение

Рисунок 1 – Лопатка компрессора ГТД

Лопатки компрессора самая массовая, высоконагруженная и ответственная деталь газотурбинного двигателя (ГТД). В ходе эксплуатации ее элементы изнашиваются неравномерно за счет эрозионно-коррозионных износов. Запыленная атмосфера негативно воздействует на многие узлы газотурбинного двигателя (ГТД). Больше всех страдает компрессор, лопатки которого подвержены эрозионному износу. При определенных условиях возможны отложения пыли на лопатках компрессора, которые ведут также к ухудшению характеристик. Охлаждающий воздух тоже может содержать частицы пыли, которые осаждаются в охлаждающих каналах и могут закупорить их, что может привести к перегреву лопаток и диска турбины. При попадании в двигатель вместе с воздухом пыли и песка, приводит к эрозионному изнашиванию лопаток компрессора ГТД, ухудшая их характеристики. Эрозионному износу подвержены также мягкие покрытия, применяемые для уплотнения (уменьшения) радиальных зазоров проточной части, при котором (как и в случае износа лопаток) падает КПД компрессора и возрастает удельный расход топлива двигателя. Ухудшается устойчивость работы двигателя. Изначально эрозия может даже немного улучшить характеристики двигателя, так как лопатки шлифуются и становятся тоньше. Однако затем эрозия ведет к значительному ухудшению характеристик двигателя и может привести к неустойчивой работе компрессора (помпажу) и двигателя в целом, что может привести к авиационному происшествию. [1]

Коррозионный износ. Из опыта эксплуатации авиационных двигателей следует, что практически всегда возникают условия, когда лопатки могут подвергаться различными видами коррозии (точечной, межкристаллитной, солевой, газовой и т.д.). Этому, кроме напряженности детали, способствуют внешняя среда, включая температуру; технологическая наследственность, повреждения эрозией, забоины и т.д. Проблема защиты от коррозии решается, в первую очередь, за счет правильного выбора коррозионно-стойких материалов, чему способствует широкое применение титановых и никелевых сплавов. Атмосферный воздух некоторых районов (например, приморских, особенно в тропиках, или в зонах с интенсивным применением минеральных удобрений), содержит химически активные вещества, например соли морской воды, солончаковой пыли и т.п., которые являются причиной коррозии рабочих лопаток компрессора, особенно последних ступеней, где коррозия активизируется повышенными температурами. Наиболее подвержены коррозионным повреждениям тонкие выходные кромки рабочих лопаток. Коррозионные повреждения интенсивно развиваются при стоянке и хранении техники. Эти повреждения создают повышенную концентрацию напряжений и возможность развития усталостных трещин в лопатках при колебаниях. Для обеспечения высокой коррозионной стойкости на поверхность лопаток наносят защитные покрытия. Повышение ресурса лопаток компрессора ГТД за счет реализации технологии ФОП является важной и актуальной проблемой, решение которой позволит увеличить их ресурс.

1.Цель и задачи исследования

Цель данной работы является повышение ресурса лопаток компрессора ГТД за счет реализации технологии ФОП

Исходя из этого, формируются следующие задачи:

- Исследование существующих отделочно-упрочняющих методов обработки для лопаток компрессора ГТД

- Особенности реализации ФОП для лопаток компрессора ГТД.

- Структура технологического процесса нанесения ФОП на лопатки компрессора ГТД.

- Исследовать конструкторское обеспечения нанесения ФОП на лопатки компрессора ГТД.

- Разработать общие рекомендации технологии нанесения функционально-ориентированных покрытий.

2. Исследование существующих отделочно-упрочняющих методов обработки для лопаток компрессора ГТД

2.1 Виброабразивная обработка

Виброабразивная обработка выполняется в технологическом процессе выполняется на завершающей стадии обработки. Работа установок основана на принципе использования неуравновешенных масс, которые создаются при помощи грузов закрепленных на концах вала вибратора. Большая часть виброабразивной обработки выполняется на вибромашинах с горизонтальным валом и контейнером U – образной формы. Емкость контейнер в сечении прямоугольной формы, что позволяет обрабатывать средние и крупногабаритные детали. В контейнер засыпают абразивные гранулы, заливают рабочую жидкость и сообщают механические колебания с частотой 20 – 50 Гц и амплидудой от 1 до 10 мм. Под действием колебаний рабочая зона и детали, приводят в интенсивное действие движение. Частицы рабочей среды, которые отличаются по массе от обрабатываемых деталей, под действием частиц перемещаются с относительной скоростью. При этом возможны проскальзывания частиц по поверхности деталей с определенным давлением, микроудары, прокатывание и поворот. При проскальзывании по поверхности деталей абразивные гранулы снимают мельчайшие частицы металла, при микроударах происходит частичное вдавливание металла и упрочнение в местах контакта абразивных зерен с поверхностью детали. Рабочая зона состоит их наполнителя и рабочей жидкости. В качестве наполнителя применяют: бой фарфора, бой абразивных кругов, формованные абразивные гранулы, шлифпорошок, стеклянные шарики, стальные закаленные шарики. Технология обработки предусматривает на окончательных операциях абразивное шлифование с последующим полированием поверхности пера лопатки. Большое влияния на эффективность оказывает применение вместе с абразивом химически активных жидкостей. Во время обработки детали должны оставаться чистыми, чтобы не затруднять взаимодействие между деталью и абразивом. Для этого в состав наполнителей добавляют мыло или кальцинированную соду. Сохранение светлой поверхности деталей из сталей достигается добавлением фосфорных солей.

2.2 Ультразвуковое упрочнение деталей

Одним из основным технологическим приемом повышения прочности, надежности и долговечности изделий в современном машиностроении является упрочнение деталей методом поверхностного пластического деформирования (ППД). Применение мощного ультразвука для осуществления процессов ППД на деталях ГТД позволяет со значительно меньшими затратами и более высоким качеством выполнить операции ППД. Процесс упрочнения деталей сложной формы методом ППД основан на сообщении кинетической энергии рабочим телам при помощи ультразвукового поля, возникающего в замкнутом объёме. Детали которые поместили в рабочую камеру подвергают обработке одновременно по всем поверхностям. В качестве рабочих тел используют стальные шарики из материала ШХ15 или нержавеющей стали. Диаметр шариков определяется из условий возможности обработки, а также получения оптимальной степени деформации обрабатываемых поверхностей и выполнения требований шероховатости. С увеличением диаметра шариков качество поверхности ухудшается. Для обработки лопаток с тонкими кромками R 0,2мм применяют шарики диаметром 1,0 – 1,3 мм, для лопаток с кромками – R 0,2 мм, тогда шарики диаметром 1,5 – 2,5мм. Продолжительность обработки в ультразвуковом поле, в зависимости от размеров обрабатываемых детали, находится в пределах от 20 секунд до 30 минут.

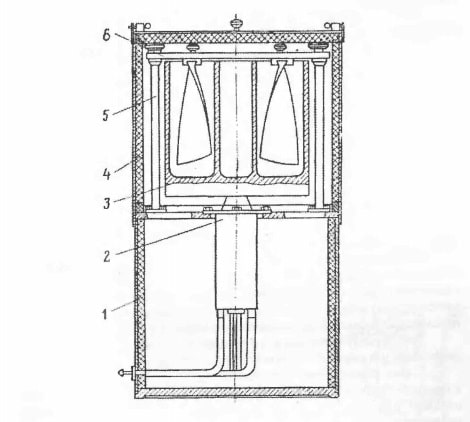

Установка для ППД состоит из ультразвукового генератора, мангитострикционного преобразователя, сменных волноводов, устройства для закрепления магнитострикционного преобразователя, рабочего стола для установки оснастки и обрабатываемых деталей и звукоизолирующего кожуха (рис.2.1).

Рисунок 2.1 – Установка для ультразвукового деформационного упрочнения лопаток

1 – основание; 2 – ПМС15А-18; 3 – волновод; 4 – шумоглушащий кожух с крышкой; 5 – штанги; 6 – технологический фланец

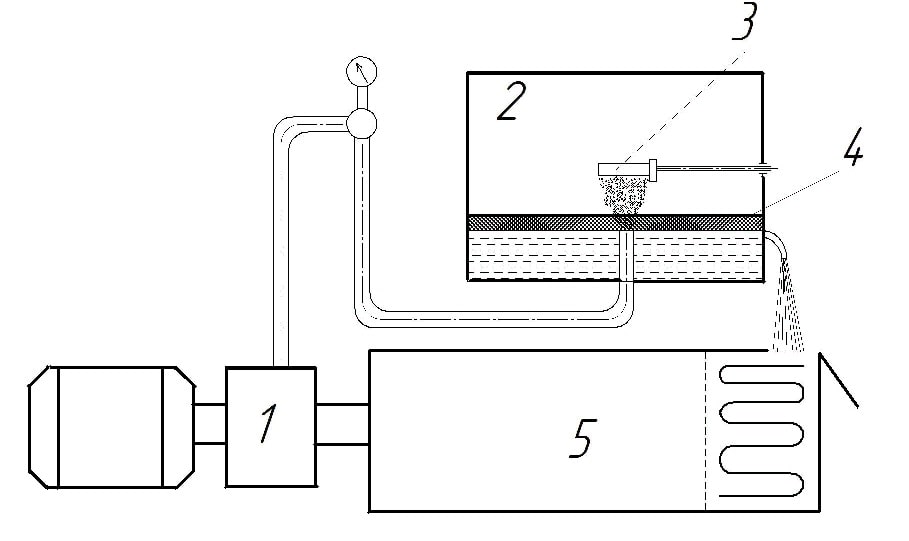

2.3 Пневмодробеструйная обработка

Пневмодробеструйная обработка характерна скользящим соударением шариков с поверхностью пера лопатки, не допуская их перенаклепа. Установлено, что ПДО сопровождается уменьшением структурной неоднородности и придает структуре, распределению фаз и остаточным сжимающим напряжениям более однородный характер в поверхностном слое пера лопатки. Предлагаемый пневмодробеструйный метод отделочно-упрочняющей обработки эффективно нейтрализует технологические микродефекты поверхностного слоя, образованные на предыдущих стадиях технологического процесса, сопровождается значительным увеличением предела выносливости, снижением рассеяния долговечности и не требует последующей доводки тонких кромок ручным полированием. Глубина наклепа при обдувке дробью не превышает 0,8 мм. Режим обработки определяется скоростью дроби, расходом ее за единицу времени и продолжительностью обдува. Дробеструйной обработке могут подвергаться заготовки из сталей, чугуна и сплавов различной твердости. [2]

Рисунок 2.2 – Процесс дробеструйной обработки лопаток ГТД

1 – насос; 2 – рабочая камера; 3 – обрабатываемые лопатки; 4 – сопла; 5 – бак

3. Особенности реализации ФОП для лопаток компрессора ГТД.

Для повышения ресурса лопаток компрессора ГТД применяют функционально-ориентированные покрытия (ФОП). Защитными металлическими покрытиями называют наносимые на поверхность защищаемого изделия слои металла с целью защиты его от коррозии. Роль покрытия, как средства защиты от коррозии, сводится к изоляции металла от внешней среды. Наиболее перспективным методом является применение вакуумных ионно-плазменных покрытий пера лопатки. Предварительно лопатки полируют и очищают в ультразвуковой ванне. [3] На рисунке изображен элемент лопатки компрессора с ионно-плазменным покрытием, где 1 – лопатка, 2 – ионно-плазменное покрытие.

Рисунок 3.1 – Ионно-плазменное покрытие лопатки компрессора ГТД

Применение ФОП позволяет исключить местный износ тела пера лопатки, возникающий из–за неравномерного износа покрытия, и тем самым повысить сохраняемость тела пера лопатки по износу. При применении традиционных покрытий обычно происходит резкий износ покрытия и тела пера лопатки по входной кромке и по поверхности корыта. При применении ФОП обеспечивается возможность кардинального решения вопросов увеличения количества восстановлений лопатки компрессора и значительного повышения их срока службы. ФОП позволяет решать вопросы увеличения числа восстановлений свойств лопаток до 2 … 4 раз.

В лаборатории кафедры Технология Машиностроения

находится установка Булат – 6

, с помощью которой наносят покрытия методом ионно-плазменного нанесения.

Рисунок 3.2 – Установка для нанесения вакуумного ионно-плазменного покрытия Булат – 6

Упрочнение осуществляется за счет нанесения износостойких покрытий вакуумно-дуговым методом конденсации с ионной бомбардировкой без ионного пучка, либо с ассистированием высокоэнергетическим ионным пучком, одно из наиболее эффективных направлений совершенствования технологии синтеза многофункциональных покрытий, связано с разработкой технологий получения многослойно-композиционных покрытий с нано метрической толщиной каждого из слоев. Используют многослойные покрытия на основе одинарных, двойных и тройных соединений тугоплавких металлов IV – VI групп Периодической системы элементов (карбиды, нитриды, бориды, оксиды и их смеси). Использование изделий с подобными покрытиями позволяет эффективно решить целый ряд задач для широкой гаммы проблем машиностроения. Повышает производительность, сопротивление эрозионно-коррозионного износа.

Рисунок 3.3 – Схема формирования многослойного функционально-ориентированного покрытия

(анимация: 10 кадров, 5 циклов повторения, 111 килобайт)

Таким образом, многослойное покрытие (рис. 3.3) формируется в результате последовательного нанесений однослойных покрытий на каждом этапе с учетом выражения 1 топологической ориентации покрытия каждого слоя. Здесь, наносится покрытие №1 с топологической ориентацией его на поверхности в соответствии со схемой износа, затем покрытие №2, далее покрытие №3 и так далее, в конце наносится покрытие на все повехности пера.

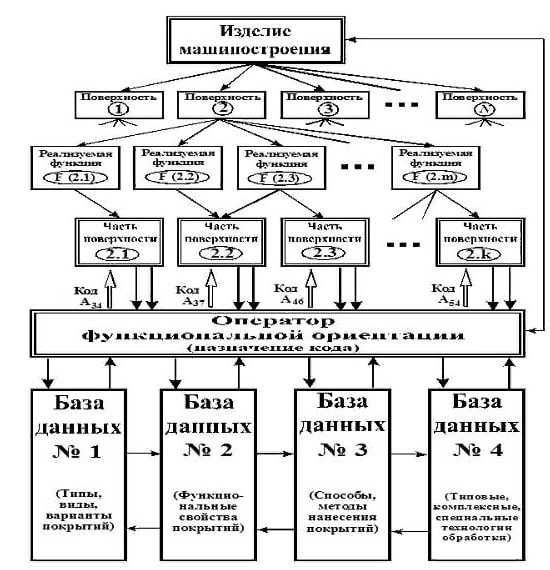

4. Структура технологического процесса нанесения ФОП на лопатки компрессора ГТД

Функционально-ориентированное покрытие изделия машиностроения это специальное покрытие его поверхностей и/или отдельных их зон – одним или множеством различных покрытий варьируемых по виду, типу, варианту, качеству и технологии нанесения, которые функционально соответствуют условиям их эксплуатации в каждой отдельной зоне изделия. При этом их вид, тип, вариант, качество и технологии нанесения целенаправленно определяются, а также топологически, функционально и количественно ориентируется при нанесении на каждые отдельные зоны изделия в зависимости от заданных функциональных особенностей их эксплуатации. Применение функционально-ориентированных покрытий для изделий машиностроения позволяет максимально повысить их общие эксплуатационные параметры за счет местного увеличения технических возможностей и свойств отдельных элементов и/или поверхностей изделия в зависимости от его зональных функциональных особенностей эксплуатации элементов. При этом изделия машиностроения максимально адаптируются по своим свойствам к особенностям их эксплуатации.

Процесс нанесения покрытий реализуется на основе следующих новых принципов:

- Изоморфного топологического соответствия геометрических параметров каждой зоны изделия, в которой реализуется заданная функция при эксплуатации, зоне нанесения требуемого покрытия с необходимыми свойствами.

- Функционального соответствия параметров качества покрытия (тип, вид, вариант покрытия, технологии нанесения и обработки) каждой зоны особенностям действия в ней эксплуатационных функций.

- Полного или частичного количественного соответствия множества различных функциональных зон поверхностей изделия, имеющихся при эксплуатации, множеству зон нанесения различных покрытий соответствующего качества. [4]

Рисунок 4 – Принципиальная схема общей методологии синтезе ФОП

Выводы

Проведенный анализ показал, что один из перспективных путей повышения долговечности лопаток компрессора ГТД является ионно-плазменное напыление. Главная особенность этого подхода – лучшая адаптация изделия к условиям эксплуатации. Это, в свою очередь, значительно повышает срок службы лопатки компрессора ГТД.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: май 2019 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Чичков А. В. Рабочие лопатки авиоционных ГТД. Часть 1. Эксплуатационная повреждаемость рабочих лопаток. Пособие по дисциплинам

Конструкция и техническое обслуживание ЛА и АД

,Конструкция и прочность авиационных двигателей

,Конкретная АТ

для студентов 5 и 4 курсов специальности 160901 всех форм обучения; курсового и дипломного проектирования – М:,2007.-73 с. - Богуслаев В. А., Яценко В. К., Жеманюк П. Д., Пухальская Г. В., Павленко Д. В., Бень В. П. Отделочно-упрочняющая обработка деталей ГТД. – Запорожье: ОАО

Мотор Сич

, 2005. – 559 с. ISBN 966-7108-91-0. - Абраимов Н. В., Елисеев Ю. С. Химико–термическая обработка жаропрочных сталей и сплавов. – М.: Интермет Инжиниринг, 2001. – 622 с. ISBN 5-89594-066-8.

- Михайлов В. А. Основные принципы синтеза функционально-ориентированных покрытий изделий машиностроения / В. А. Михайлов. Машиностроение и техносфера XXI века : сб. тр. XII междунар. науч.-техн. конф., г. Севастополь 12-17 сент. 2005 г. – Донецк: ДонНТУ, 2005. – Т. 2. – С. 277-279.

- Михайлов А. Н. Основы синтеза функционально-ориентированных технологий машиностроения. – Донецк: Технополис, 2008. 346 с.

- Михайлов А. Н., Михайлов Д. А., Грубка Р. М., Петров М. Г. Повышение долговечности деталей машин на базе функционально-ориентированных покрытий./ Наукоемкие технологии в машиностр. – М.: Машиностроение, №7. 2015. С. 30-39.

- Михайлов А. Н. Функционально-ориентированные технологии. Особенности синтеза новых и нетрадиционных свойств изделий. Машиностроение и техносфера XXI века. Сборник трудов XV международной научно-технической конференции в г. Севастополе 15-20 сентября 2008 г. В 4-х томах. – Донецк: ДонНТУ, 2008. Т. 4. 290-314 с.

- Михайлова Е. А., Михайлов Д. А. Технологическое обеспечение нанесения вакуумних ионно-плазменных покрытий на внутренние цилиндрические поверхности изделий. Сборник трудов международной научно-технической конференции

Технологии и техника автоматизации – 2009

. – Ереван: ГИУА, 2010. С. 19-22. - Михайлов Д. А. Основные особенности эксплуатации лопаток компрессора ГТД и классификация их эксплуатационных функций / Прогресивні технології і системи машинобудування: Міжнародний зб. наукових праць. – Донецьк: ДонНТУ, 2014. Вип. 4 (50). С. 121-127.

- Ивченко Т.Г., Михайлов Д. А, Михайлов А. Н., Толстых С. В. Особенности обеспечения функционально-ориентированных свойств лопаток компрессора ГТД. / Инженер. Междунар. студ. научно-техн. журнал. – Донецк: ДонНТУ, 2015. С. 48-56.