Реферат по теме выпускной работы

Содержание

- Аннотация

- Введение

- Актуальность темы

- Цель и задачи исследования, планируемые результаты

- Обзор существующих скиповых лебёдок

- Выводы

- Список источников

Аннотация

В статье проведен обзор конструкций скиповых лебёдок доменных печей. Рассчитаны обобщающие показатели совершенства конструкции. Предложена схема скиповой лебёдки с обращённым ротором.

Введение

Цель доменного производства состоит в получении чугуна из железных руд путем их переработки в доменных печах. Сырыми материалами доменной плавки являются топливо, железные и марганцевые руды и флюс. Топливом для доменной плавки служит кокс, получаемый из каменного угля. Его роль состоит в обеспечении процесса теплом и восстановительной энергией. Кроме того, кокс разрыхляет столб шихтовых материалов и облегчает прохождение газового потока в шихте доменной печи. Железные руды вносят в доменную печь химически связанное с другими элементами железо. Восстанавливаюсь и науглероживаясь в печи, железо переходит в чугун. С марганцевой рудой в доменную печь вносится марганец для получения чугуна требуемого состава. Флюсом называются добавки, загружаемые в доменную печь для понижения температуры плавления пустой породы руды, офлюсования золы кокса и придания шлаку требуемых технологией выплавки чугуна физико-химических свойств. Для руд с кремнеземистой (кислой) пустой породой в качестве флюса используют материалы, содержащие оксиды кальция и магния: известняк и доломитизированный известняк. Для получения высоких технико-экономических показателей доменной плавки необходима безотказная работа всех механизмов.

Актуальность темы

Главным элементом всей цепи является подъемное устройство подающее шихтовые материалы на колошник, от его бесперебойной работы зависит весь дальнейший цикл работ. Для печей малого и среднего объема обычно применяют скиповые подъемники, главным тяговым органом которых является скиповая лебёдка. На сегодняшний день существует несколько видов скиповых лебёдок доказавших свою надёжность на протяжении десятилетий. Область применения скиповых подъёмников – доменные печи объёмом до 2300 м3. Конструкция скиповых лебёдок, грузоподъёмного элемента скипового подъёмника, отрабатывалась десятилетиями для обеспечения необходимой производительности и высокого уровня эксплуатационной надёжности (рисунок 1).

Рисунок 1 – Схема загрузки доменной печи (анимация: 13 кадров, циклов повторения – 6, размер 72 Кб)

Магистерская работа посвящена актуальной научной задаче иследование параметров скиповой лебёдки при использованиии обращённого ротора в кострукции привода лебёдки, как метод увеличения КПД.

Цель и задачи исследования, планируемые результаты

Целью исследования является определение рациональных параметров в скиповой лебёдки с обращенным ротором: габаритные размеры, масса, мощность, частота вращения (скорость и масса поднимаемого груза), зазоры, посадки, режимы смазывания, ремонтно-пригодность.

Основные задачи исследования:

- Оптимизация размеров и параметров двигателя – диаметра, длины, массы внешнего ротора и частоты вращения.

- Точной остановки путём установки дисковых тормозов (ошибка не должна превышать 20 см).

- Снижение коэффициента трения путём установки подшипников и системы смазки.

- Регулировка зазора между статором и ротором (должен составлять 5 мм).

- Открытость для осмотра и повышенная ремонтопригодность.

Объект исследования: скиповая лебёдка с обращённым ротором.

Предмет исследования: параметры скиповой лебёдки с обращённым ротором.

В рамках магистерской работы планируется получение актуальных научных результатов по следующим направлениям:

- Определение расчетных габаритных и силовых параметров лебёдки с обращённым ротором.

- Определение наиболее подходящей конструкционной компоновки скиповой лебёдки.

- Получение зависимостей развиваемой скорости от времени, при различных зазорах между стаором и ротором.

Обзор существующих скиповых лебёдок

Бесперебойная подача шихтовых материалов к загрузочному устройству доменной печи в настоящее время обеспечивается конвейерной или скиповой подачей. Область применения скиповых подъёмников – доменные печи объёмом до 2300 м3. Конструкция скиповых лебёдок, грузоподъёмного элемента скипового подъёмника, отрабатывалась десятилетиями для обеспечения необходимой производительности и высокого уровня эксплуатационной надёжности.

На данный момент проводится модернизация систем автоматического управления скиповой лебёдкой путем применения современных преобразовательных агрегатов и бесконтактных кодовых датчиков перемещения, а также отмечается снижение количества аварийных ситуаций за счёт использования щадящих режимов работы. Но сами конструкции проверенныые десятилетиями остались без изменения:

- Однодвигательные

- Двуждвигательные

Двухдвигательные в свою очередь подразделяются:

- С объединённым редуктором

- С разъединённым редуктором

На основании обзора конструкций скиповых лебёдок в статье поставлена цель – определить основные элементы и характеристики современной лебёдки скипового подъёмника доменной печи.

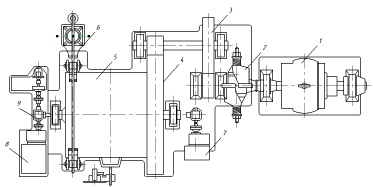

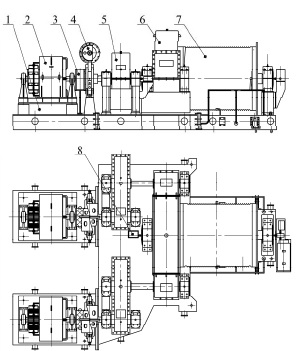

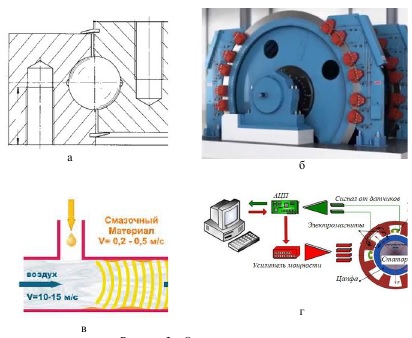

В работе [1] приведена конструкция однодвигательной скиповой лебёдки фирмы Отис

(рисунок 2). Лебёдка включает следующие элементы: электродвигатель 1, рабочий тормоз 2, шевронные передачи 3 и 4, барабан 5, аварийный тормоз 6, выключатели: аварийный 7, рабочий 8, центробежный 9. Наличие сложной системы управления указывает на необходимость обеспечения работы лебёдки в постоянном безопасном автоматическом повторно-кратковременном режиме.

Рисунок 2 – Схема скиповой лебёдки фирмы Отис

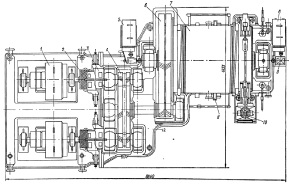

В дальнейшем задача обеспечения повышенной надёжности технологического режима загрузки была реализована в двух двигательной схеме [2, 3]. Основными узлами лебёдки С-15-180 конструкции УЗТМ (рисунок 3), используемой на доменных печах объёмом 1000 м3 (рисунок 2) являются двигатели 1, зубчатые муфты 2, рабочие тормоза 3, редуктор 4, зубчатая передача 6, барабан 7 и аварийный тормоз 10. Узлы смонтированы на станине 12. Лебёдка снабжена аппаратурой управления и защиты – выключатель слабины канатов 11, центробежный 9, путевые 8 и 5. Двигатели постоянного тока, управляемые по схеме Г-Д, обеспечивают остановку скипа с точностью до 25 мм.

Рисунок 3 – Скиповая лебёдка С-15-180

Скиповые лебёдки С-22,5-210 (рисунок 4) и С-29-210 предназначены для печей объёмом 1300…2300 м3, имеют два редуктора 1, два промежуточных вала 2, передающих вращение барабану 3. Благодаря более надёжной схеме передач исключён аварийный тормоз.

Рисунок 4 – Скиповая лебёдка С-22,5-210

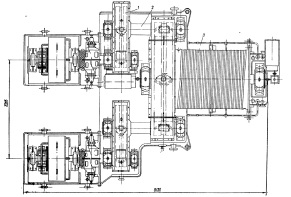

Скиповая лебедка модели ЛС-39-1 (рисунок 5) предназначена для работы на доменных печах большого объёма – до 3200 м3.

Рисунок 5 – Скиповая лебедка модели ЛС-39-1:

1 – станина; 2 – электродвигатель; 3 – зубчатая муфта;

4 – тормоз; 5 – быстроходный редуктор; 6 – тихоходный редуктор;

7 – барабан; 8 – командоаппарат

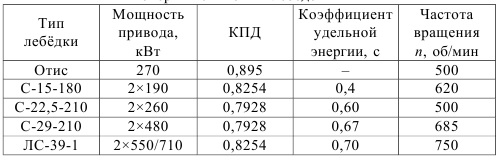

Для анализа совершенства конструкции выбраны обобщающие показатели – КПД и коэффициент динамичности, рассчитанные по общепринятым методикам, приведенным в работах [4, 5]. Расчёт КПД механизма осуществлялся по формуле:

где ηпод = 0,99 – КПД пары подшипников; ηпз = 0,98 – КПД зубчатой передачи; ηмуф = 0,97 – КПД муфты; η1, η2, η3 – количество однотипных элементов: подшипников, зубчатых передач, муфт.

Расчёт коэффициента удельной энергии проведен по формуле, приведенной в работе [5]:

где Е – энергия привода; N – мощность привода.

Результаты расчётов приведены в таблице.

Таблица – Результаты расчётов КПД и коэффициента удельной энергии скиповых лебёдок:

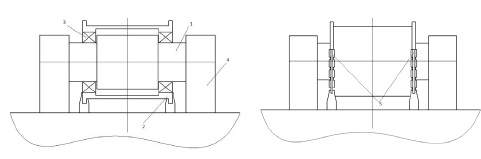

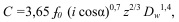

Основными тенденциями в конструкциях шахтного подъёма являются: использование безредукторных конструкций, применение тиристорного электропривода постоянного тока, микропроцессорной системы управления, использование дисковых тормозов. Возможно предположить, что конструкция скиповой лебёдки будет включать неподвижный статор, помещённый внутри вращающегося ротора (рисунок 6). Диаметр ротора-барабана может быть увеличен до 3,0 м, что приведёт к снижению частоты вращения и коэффициента динамичности. Скиповая лебедка будет иметь КПД = 0,99 и более низкий коэффициент удельной энергии, из-за отсутствия редуктора.

Рисунок 6 – Схема скиповой лебёдки с обращённым ротором

Состоит из неподвижно закрепленного статора 1, вращающегося ротора 2, подшипников большого диаметра 3, опор 4, дисковых тормозов 5. Данная конструкция позволит:

- Убрать принудительное охлаждение, так как вращается наружная часть двигателя.

- Повысить производительность, по механическим данным КПД возрастает до 0,99.

- Уменьшить габариты самого механизма.

Для смазки будет использоваться система масло-воздух, она обеспечивает точную дозировку смазочного материала в виде плёнки, с заранее заданными параметрами и сжатым воздухом доставляет её каждой точке смазки индивидуально, создает оптимальные условия выноса продуктов смазки, частично охлаждаются точки смазки, улучшаются условия для обслуживающего персонала, результаты работы механизма и уменьшается расход смазочного материала.

Зазоры между ротором, статором и стенками должны находиться в установленных рамках 3…5 мм. Неправильное сопряжение может вызывать повышенную вибрацию ротора и подшипников, а также быть причиной возникновения недопустимых усталостных напряжений в соединениях. Повышенный уровень вибрации сопровождается значительными знакопеременными нагрузками на опорные элементы машины, которые приводят к их износу и разрушению. Известны случаи вибрационного разрушения элементов подшипников, нарушения связи агрегата с фундаментом.

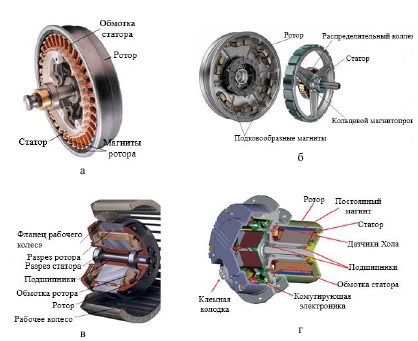

Предлагаемое решение – замена обычного электродвигателя на обращенный (с внешним ротором). Обращенные двигатели применяются в разных отраслях, но обычно это двигатели малой мощности (рис. 2, 3).

Предлагаемая конструкция исключает необходимость применения передаточных элементов для передачи крутящего момента на барабан. Относительно механической части обращенных двигателей сформулированы следующие задачи проектирования:

- рационализация размеров и параметров двигателя – диаметра, длины, массы внешнего ротора и частоты вращения;

- решение задач точной остановки путем установки дисковых тормозов;

- снижение коэффициента трения при вращении путем установки подшипников качения большого диаметра и системы смазки «масло-воздух»;

- регулировка зазора между статором и ротором;

- открытость для осмотра и повышенная ремонтопригодность.

Рисунок 7 – Некоторые применяемые обращенные двигатели:

а – привод стиральной машинки; б – мотор-колесо Шкодина;

в – канальный вентилятор; г – синхронный тяговый двигатель

Исходные данные для расчета: скорость движения скипа по наклонному мосту; длина и диаметр каната; силы, возникающие в канате при подъеме и опускании скипа. Конструктивно предполагается что диаметр барабана равен 3…4 м, что определяется количеством пар полюсов в двигателе. Частота вращения зависит от диаметра барабана, при максимальной линейной скорости скипа 180 м/мин и диаметре барабан 2,0…2,5 м частота вращения составит:

n = ν / (π D)

где ν – скорость подъема скипа; D – радиус барабана.

Рисунок 8 – Основные элементы обращенного двигателя – скиповой лебедки: а – опорные подшипники большого диаметра; б – дисковый тормоз; в – система смазки «масло-воздух»; г – система регулировки зазоров

Длина барабана будет определятся необходимой канатоемкостью (90…100 м) и диаметром каната (39…43,5 мм) с учетом наличия дополнительных двух двойных витков с каждой стороны и срединным промежутком в два двойных витка.

Габариты принимаются завышенные по условиям, а не расчетные, вследствие того, что необходимо: уменьшить перегиб каната на барабане, снизить частоту вращения барабана и укрепить конструкцию.

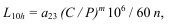

Подбор подшипников [2], будет выполнен из предположения установки подшипников качения большого диаметра. При заявленной частоте вращения выбор необходимо проводить по динамической грузоподъемности:

где f0 – коэффициент пропорциональности; i – общее число тел качения; z – число тел качения в одном ряду; Dw – диаметр тел качения.

Далее проводится расчет ресурса подшипника в часах:

где α23 – коэффициент, учитывающий влияние материала деталей подшипника и условий эксплуатации; P – эквивалентная нагрузка подшипника; m – показатель степени, для шариковых подшипников равный 3; n – частота вращения подшипника.

После выбора подшипников производится расчет дисковых тормозов, а именно определение осевой силы нажатия на диск:

где [p] – допускаемое давление материал диска; Dср – средний диаметр поверхности трения.

Полученные данные позволят определить число пар трения:

где TT – заданный тормозной момент; f – коэффициент трения-скольжения, зависящий от материала, из которого изготовлен диск.

Система смазки масло-воздух

обеспечивает точную дозировку смазочного материала в виде пленки с заранее заданными параметрами и сжатым воздухом доставляет ее каждой точке смазки индивидуально, создает оптимальные условия выноса продуктов смазки, частично охлаждаются точки смазки, улучшаются условия для обслуживающего персонала, результаты работы механизма и уменьшается расход смазочного материала.

Данная система состоит из следующих элементов: модуля управления и контроля; модуля смазочного; модуля распределения и контроля; генераторов масляной пленки; модуля подготовки воздуха; выносного пульта сигнализации; светосигнального блока; влагоотделителя.

Зазоры между ротором, статором и стенками должны находиться в установленных рамках 3…5 мм. Неправильное сопряжение может вызывать повышенную вибрацию ротора и подшипников, а так же быть причиной возникновения недопустимых усталостных напряжений в соединениях. Повышенный уровень вибрации сопровождается значительными знакопеременными нагрузками на опорные элементы машины, которые приводят к их износу и разрушению. Известны случаи вибрационного разрушения элементов подшипников, нарушения связи агрегата с фундаментом.

Таким образом, на основании анализа конструкций скиповых лебёдок доменных печей предложена новая конструкция безредукторного механизма с обращённым ротором состоящая из неподвижно закрепленного статора 1, вращающегося ротора 2, подшипников большого диаметра 3, опор 4, дисковых тормозов 5.

Выводы

Подъёмник доменной печи главный орган, отвечающий за весь дальнейший цикл плавки. Любые сбои приводят к простоям и потери прибыли. Хоть и есть множество различных скиповых лебёдок, которые хорошо себя зарекомендовали за годы службы, все они были разработаны десятилетия назад.

В наше время, когда тенденции диктуют свои условия потеря механического КПД практически в 20%, является весьма нежелательной, да и громоздкие конструкции не просто поддаются техническому обслуживанию.

Данная же разработка позволит избежать таких затрат и в тоже время улучшит производительность в разы.

Список использованной литературы

- Щиренко Н.С. Механическое оборудование доменных цехов / Н.С. Щиренко, Учебное пособие. – М.: Металлургиздат, 1962. – 524 с.

- Левин М.З. Механическое оборудование доменных цехов. / М.З. Левин, В.Я. Седуш, Киев-Донецк. "Вища школа".1978. – 176с.

- Машины и агрегаты металлургических заводов в 3-х томах. Т.1. Машины и агрегаты доменных цехов/ Целиков А.И. и др. М.–Металлургия, 1987.- 440с.

- Гребеник В. М. Расчёт металлургических машин и механизмов / В. М. Гребеник, Ф.К. Иванченко, В. И. Ширяев, Киев. Вища школа, 1988. - 488с.

- Артюх В.С. Энергия привода – источник динамичности и аварийности металлургического оборудования / В. С. Артюх // Защита металлургических машин от поломок: Міжвуз. темат. зб. наукових праць / ПДТУ. – Маріуполь, 1997. – Вип. 2. – С. 50-57.

- Семикин И.Д.,Аверин С.И.,Радченко И.И.Топливо и топливное хозяйство металлургических заводов. – М.:Металлургия,1965.– 528с.

- Равич М.Б.Эффективность использования топлива. – ВИНИТИ.,М.:Наука,1977. – 344с.

- Филиппов С.И.Теория металлургических процессов. – М.:Металлургия,1967. – 280с.

- Сазанов Б.В.,Ситас В.И.Теплоэнергетические системы промышленных предприятий:Учеб.пособие для вузов. – М.:Энергоатомиздат,1990. – 304с.

- Равич М.Б.Упрощенная методика теплотехнических расчетов.–М.:Наука,1964. – 369 с.

- Сушкин И.Н.Металлургическое топливо. – ,М.:Металлургия,1965.