Реферат по темі випускної роботи

Змiст

- Вступ

- Основний зміст роботи

- Процесс видалення матеріалу заготовки зернами ШК

- Параметри перетину зрізу

- Висновки

- Список джерел

Вступ

Всевозрастаючi потреби різних галузей машинобудування в нових матеріалах, що володіють новими властивостями, сприяють більш широкому використанню технічної кераміки (ТК). Вироби з ТК можуть застосовуватися практично у всіх галузях промисловості, де вироби з металу вже вичерпали свої можливості або використовуються на межі своїх можливостей. З цієї причини, останнім часом, керамічні вироби все частіше заміщають металеві і поліметалічні вироби.

Для забезпечення якісного та точного виготовлення виробів з кераміки, більшість виробників застосовують, в якості остаточної механічної обробки алмазне шліфування та полірування, так як ці види обробки дешевше лазерної, ультразвукової, не вимагають впровадження нового дорогого обладнання, навчання персоналу.

Внаслідок високої твердості ТК при її обробці алмазні шліфувальні круги (ШК) втрачають свої ріжучі властивості [1, 2]. При шліфуванні ТК параметри робочої поверхні круга (РПК) змінюються, зростають сили різання, знижується продуктивність обробки, на поверхні виробів можуть утворюватися мікро- і макротріщини, збільшуються відхилення за формою деталі, знижується точність і т.д., що негативно позначається на експлуатаційних характеристиках виробів зокрема на зниженні їх міцності [3]. Знос зерен шліфувальних кругів (мал. 1) залежить від сили різання на них, що визначається, перш за все, перетином зрізу матеріалу припуску на них. Надалі розглянемо методику розрахунку середнього перетину зрізу матеріалу припуску на зерні для схеми плоского врізного шліфування.

Малюнок 1. Анімований приклад процесу зносу алмазного зерна (5 картинок, 5 кадрів, 130 кб)

Основний зміст роботи

Розташування зерен на робочій поверхні круга, можна розглядати як нестаціонарне поле з розподілом Пуассона. Робоча поверхня кола однорідна в різних напрямках. У зв'язку з цим приймають число зерен на одиниці робочої поверхні круга nз постійним для всієї її глибини Δu від найбільш виступаючого зерна до зв'язки. Розподіл же вершин зерен по висоті u робочої поверхні круга є нерівномірним і адекватно описується розподілом Вейбулла [4].

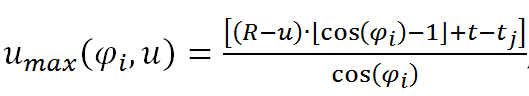

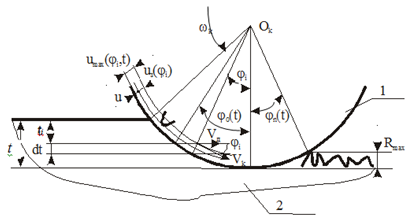

Для схеми плоского врізного шліфування (мал. 2) поточна гранична глибина впровадження в оброблюваний матеріал зерна, розташованого на глибині u робочої поверхні і при кутовому його φ i положенні в зоні різання, визначається по залежності:

где R – радіус шліфувального круга, мм; u – оордината розташування вершини зерна від найбільш виступаючого з зв'язки зерна на РПК, мм; φi – поточне кутове положення зерна на поверхні кола в робочій зоні, рад; t – глибина шліфування, мм; tj – відстань від поверхні різання до розглянутого кутового положення φi, мм.

Мал. 2. Схема плоского шліфування периферією круга 1 – шліфувальний круг, 2 – заготовка

Отримана залежність дозволяє врахувати змінні умови роботи зерен з урахуванням їх різновисотних як в межах РПК, так і вздовж котра утворює кола.

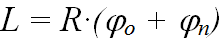

Для аналізу умов обробки в разі плоского шліфування периферією і торцем круга, зручно визначати зону контакту заготовки з колом кутами входу (φo) і виходу (φn) в неї зерен (мал. 2). Тоді шляхом нескладних обчислень отримуємо:

де L – довжина дуги контакту, мм.

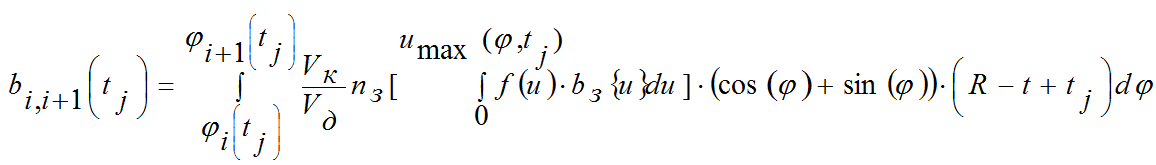

Для плоского шліфування периферією круга сумарна ширина зерен, що проходять через перетин заготовки, визначається по залежності:

де b – сумарна ширина зерен, мм; Vк – швидкість кругу, м/с; Vд – швидкість детали, м/с; nз – число зерен на одиниці робочої поверхні круга; f(u) – площа зрізу, мм2; bз – ширина одного зерна, мм; t – глибина різання, мм; tj – глибина розташування одиничної площадки, мм.

Отримана величина bi,i+1(tj) характеризує векторне поле шліфувального круга, визначає його можливості по видаленню матеріалу припуску заготовки.

Процесс видалення матеріалу заготовки зернами ШК

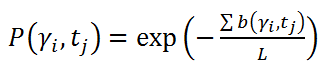

Потік матеріалу заготовки є векторною величиною, змінною в часі і в просторі. Напрямок переміщення визначається однозначно вектором швидкості для кожної точки простору. Скалярная характеристика поля матеріалу визначається ймовірністю невидалення матеріалу P(γi,tj):

де Σb(γi,tj) – сумарна ширина всіх одиничних зерен, що пройшли через базовий ділянку Lб на рівні радіальної координати tj, відлічуваної від поверхні заготовки, з кутовим розташуванням перетину γi.

Так як сумарна ширина всіх подряпин при зміні кутового положення перетину γ змінюється, то поле є змінним на ділянці робочої зони.

Параметри перетину зрізу

Вони відносяться до однієї з найважливіших характеристик процесу різання при шліфуванні, що визначають його силові, теплові і багато інших аспектів. Сили різання на алмазних зернах викликають знос і руйнування останніх, що призводить до зміни розподілу вершин зерен на робочій поверхні круга. Внаслідок цього відбувається перерозподіл видаляється матеріалу припуску між активними (ріжучими) зернами круга і змінюються середні перетину зрізу на зернах. Нерегулярність положення і орієнтації зерен на робочій поверхні круга викликають необхідність використання статистичних характеристик.

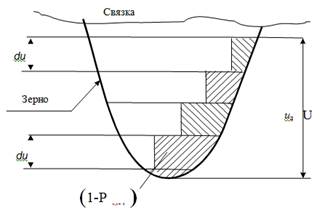

Площа перетину зрізу на окремо взятому зерні визначимо згідно зі схемою, наведеною на мал. 3. Імовірність неудаленія матеріалу припуску залежить від розташування майданчика по куту γi і глибині tj в зоні різання. Проекція елементарної ділянки заготовки висотою dt на зерно du залежить від кута зустрічі майданчики з зерном (γi+φi) і визначається як: du=cos(γi+φi)dt. Площа перетину зрізу на зерні визначається інтегралом:

де Cb и m – коефіцієнт пропорційності і показник ступеня, що залежать від зернистості і марки зерен.

Мал. 3. Схема розподілу перетину зрізу по висоті робочої частини зерна

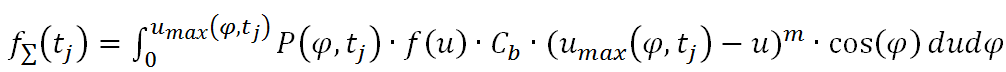

Сумарна площа матеріалу fΣ, видаляється зернами в радіальному перетині заготовки γ для схеми плоского шліфування, визначається підсумовуванням перетинів зрізу по всій робочій зоні:

Розподіл сумарних перерізів зрізу матеріалу, що видаляються в робочій зоні навколо одиничної ширини, для круглого зовнішнього врізного шліфування розраховується по залежності. Найбільші сумарні перетину зрізу матеріалу припуску припадають на початок робочої зони біля поверхні заготовки. Потім вони поступово знижуються до обробленої поверхні. Це добре узгоджується з загальновідомими фактами.

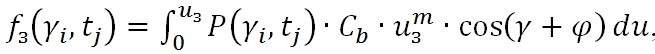

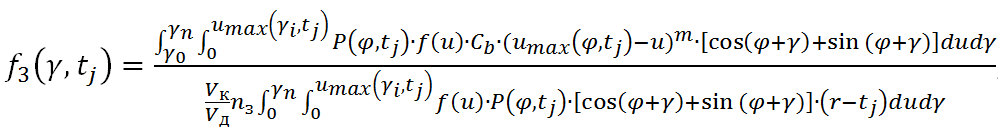

Для аналізу умов роботи зерен найбільший інтерес представляє величина середніх перетинів зрізів оброблюваного матеріалу на зернах. Середнє перетин зрізу на зерні f3 визначиться по залежності:

де γ – кут, що задає положення досліджуваного майданчику, рад.

Висновки

Встановлення основних закономірностей, що зв'язують геометричні та фізичні параметри рельєфу ріжучої поверхні з параметрами процесу різання і критеріями якості оброблюваної поверхні, дозволяє перейти до нормуванню і контролю основних характеристик робочої поверхні коло. Визначення найважливіших характеристик процесу різання, зокрема, середнє перетин зрізу, дозволяє значно підвищити якість поверхневого шару оброблюваної заготовки, що, в кінцевому підсумку, веде до підвищення якості виробу без збільшення витрат на механічну обробку.

Список джерел

- Пташников, В. С. Физическая и нормативная твердость абразивных инструментов из высокотвердых и сверхтвердых материалов. Часть 1. Физическая твердость абразивных инструментов // Сверхтв. материалы. – 2004. – №4. – С. 75-88.

- Гусев, В. В. Закономерности изменения состояния рабочей поверхности алмазного круга при шлифовании керамики/ В.В. Гусев, А.Л. Медведев, В.В. Савельев //Наукові праці Донецького національного технічного університету. Серія «Машинобудування і машинознавство». – Донецьк: ДонНТУ. – 2007. – Вип. №4 (124). – С.21-30.

- Гусев, В. В. Влияние состояния алмазного круга на качество поверхностного слоя изделий из керамики // Надійність інструменту та оптимізація технологічних систем. Збірник наукових праць. - Краматорськ: ДДМА. – 2002.– Вип. №12. – С.234-241.

- Воробьев, А. А., Гусев, В. В. Описание процесса износа алмазных зерен при шлифовании керамики// Инженер. – 2017. – Вып. №4. – С.21-24.

- Пташников, В. С. Физическая и нормативная твердость абразивных инструментов из высокотвердых и сверхтвердых материалов. Часть 2. Физическая твердость абразивных инструментов // Сверхтв. материалы. – 2004. – №5. – С. 74-83.

- Гаршин А. П., Гропянов В. М., Лагунов Ю. В. Абразивные материалы. – Л.: Машиностроение, 1983. – 231 с.

- Справочник технолога-машиностроителя: В 2 т. - 4-е изд. Перераб. И топ. – Т.2 / Под. Ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1985. – 496 с.