Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета та задачі дослідження

- 3. Характеристика котельних установок з топками НТКШ як об'єкта автоматизації

- 4. Огляд існуючих технічний рішень в області автоматизації котельних установок з топками НТКШ

- 5. Шляхи підвищення ефективності роботи системи теплопостачання шахти з топками НТКШ

- Висновки

- Список джерел

Вступ

Сучасна економічна ситуація призводить до того, що багато шахт не приділяють належної уваги впровадженням сучасних технологій і обладнання, віддаючи перевагу використанню старого, морально і матеріально зношеного, що призводить до низької ефективності роботи шахт.

Так що питання проведення своєчасної механізації технологічних установок, зокрема шахтної системи теплопостачання, модернізації або заміни застарілого обладнання, є основою для впровадження комплексної системи автоматизації технологічних процесів з використанням сучасних пристроїв автоматизації, є актуальним.

1. Актуальність теми

У наш час однією з актуальних проблем, що стоять перед нашою державою є проблема зберігання паливних ресурсів. У зв'язку з важким станом паливно-енергетичного сектора, що обумовлено дефіцитом усіх видів палива, зменшенням обсягів видобутку вугілля і зниження його якості за останні 20 років (вміст золи вугілля досягає 35%), вирішити цю проблему надзвичайно важливо.

Рішення даного завдання слід шукати в залученні в промислове використання джерел енергії, які вельми не враховувалися в паливно-енергетичному балансі, а також в розробці методів експлуатації паливних ресурсів, які дозволять повністю використовувати їх тепловий потенціал і звести втрати енергії до мінімуму. Один із шляхів вирішення даної задачі є впровадження нової технології спалювання твердого палива в низькотемпературному киплячому шарі (НТКШ).

Завдяки впровадженню цієї технології стає можливим використання запасів низькосортного твердого палива, утилізація відходів вуглезбагачення і вуглевидобутку.

Необхідна якість управління можна досягти тільки шляхом комплексного контролю за станом технологічних параметрів топок НТКШ. А в основу законів управління роботу топок з максимальним ККД і мінімальними витратами паливних ресурсів.

2. Мета та задачі дослідження

З огляду на тенденцію погіршення якості твердого палива можна сформулювати мету роботи - підвищення ефективності роботи системи теплопостачання шахти з топками НТКШ.

Загальна мета роботи полягає в таких завданнях:

- Дослідження технологічних особливостей котельні установки;

- Аналіз існуючих технічних рішень в області автоматизації котельних установок з топками НТКШ;

- Модернізація системи управління котельними установками з топками НТКШ.

3. Характеристика котельних установок з топками НТКШ як об'єкта автоматизації

Киплячий шар – це суміш рідкої і твердої фаз, яка має властивості, подібні до властивостей рідини, зокрема може бути представлена як єдина маса з єдиної щільністю. Частинки з більш високою щільністю, ніж єдина щільність киплячого шару будуть опускатися вниз, а частинки, що мають щільність меншу єдиної щільності киплячого шару, підніматимуться. Тобто, киплячий шар можна розглядати як рідина, яка підпорядковується закону Архімеда. [1]

У порівнянні з традиційним шаровим спалюванням твердого палива, технологія НТКС має низку переваг[2]:

- Можливість спалювання низькосортного палива з зольністю до 80%, що не горить в одному з існуючих топкових пристроїв;

- Зменшення обсягів котлів, а, отже, і їх металоємності, внаслідок високої інтенсивності процесів горіння і теплообміну в киплячому шарі;

- Значне зменшення шкідливих викидів з вихідними газами через низький температурний рівень;

- Більш високу ефективність горіння в порівнянні з котлами традиційного типу.

Однак практична реалізація цього способу в промислових умовах була пов'язана з подоланням ряду технічних труднощів, найбільш значними з яких є наступні:

- Необхідність запобігання шлакування шару. Стійкість процесу скраплення в значній мірі визначається розміром палива в топці: при збільшенні фракції палива вище певного розміру процес скраплення припиняється і топка шлакується. Отже, до підготовки палива пред'являються підвищені вимоги. Великий вплив на шлакування топки багатодітній родині і конструкція і розміри газорозподільних пристроїв, які формують гідродинаміку псевдоожиженного шару і забезпечують відсутність застійних (незріджених) зон. Зі збільшенням потужності котлів, і, відповідно, площ топкових пристроїв цей питання стає все більш важким;

- Невивченість процесу розігріву шару до температури займання твердого палива, для якого потрібні громіздкі додаткові пристрої, а також додатково газоподібне або рідке паливо;

- Можливість забезпечення надійної роботи поверхонь нагріву в середовищі з високою концентрацією абразивних твердих частинок;

- Відсутність ряду обладнання та засобів автоматизації.

Недоліки використання розглянутої технології носять, перш за все, технологічний характер, гідності ж обумовлюють актуальність використання спалювання низькосортного і високозольного вугілля в топках НТКШ.

Найбільш доцільно забезпечити температуру шару 800-850 ° С. Температури близькі до 800 ° С визначаються: оптимальними умовами зв'язування оксидів сірки, що виділяються з палива в процесі горіння, доломитом і вапняком, а також щелочноземельного металами, містяться в попелі палива. При цих температурах знижуються і викиди оксиду азоту.[3]

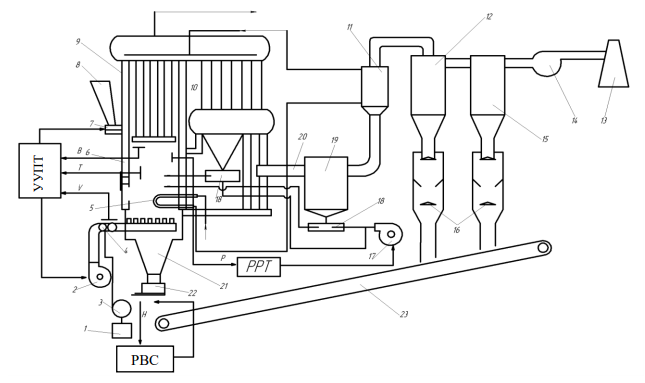

Рисунок 1 – Технологічна схема котла з топкою НТКШ і засобами автоматизації

На рисунку 1 позначено: 1 - ємність для рідкого палива; 2 - паливний насос; 3 - дуттєвий вентилятор; 4 - розпалювальний пристрій; 5 - перфорована труба; 6 - топка; 7 - закидувач палива; 8 - паливний бункер; 9 - котел; 10 - радіаційна поверхня нагріву; 11 - економайзер; 12 - циклон першого ступеня очищення; 13 - труба; 14 - димосос; 15 - циклон другого ступеня очищення; 16 - подвійні пилові затвори; 17 - вентилятор повернення віднесення; 18 - ежектор; 19 - циклон прямоточний; 20 - газохід; 21 - бункер золи; 22 - розвантажник золи; 23 - конвеєр золоудаления; РРТ - регулятор розрідження над топкою; РВС - регулятор висоти слою; ПУПТ - пристрій управління продуктивності топки.

Основними характеристиками і властивостями твердого палива, що визначають умови стійкої, безаварійної роботи топкових пристроїв для спалювання вугілля в низькотемпературному киплячому шарі є: вологість, зольність, плавність золи, фракційний склад, вихід летючих.[4]

Фракційний склад палива з умов забезпечення псевдоожиження шару не повинен перевищувати 13 мм. Однак, при великій кількості дрібних фракцій (0-1 мм) збільшуються втрати тепла з механічним недожогом в віднесення.

Видалення золи з топок з низькотемпературним киплячим шаром не викликає ускладнень, так як шматочки золи внаслідок великої щільності тонуть в киплячому шарі і збираються в нижній частині топки. Однак золоуловлювальної пристрої повинні забезпечувати необхідну герметичність, щоб виключити потрапляння топкових газів в будинок котельні в Внаслідок їх фільтрації.

4. Огляд існуючих технічний рішень в області автоматизації котельних установок з топками НТКШ

У шахтній практиці на даний момент при експлуатації котелень

НТКС користуються приладами системи Контур

, принцип роботи якої

детально розглянуто нижч.[5]

Система автоматичного регулювання процесу горіння обладнана

приладами системи Контур

, що забезпечують регулювання подачі

твердого палива в топку в залежності від навантаження котла з коригуванням по

температурі в киплячому шарі, підтримання оптимального співвідношення палива

і повітря, підтримання необхідного стійкого розрідження в топці.

Розглянемо нижче докладніше його роботу.

Контур регулювання Паливо

, який зображений на рисунку 2

містить датчик (манометр 5б), регулятор (5в) і пускову апаратури

(NS / KM11) для управління однооборотний електродвигуном механізму

регулювання подачі палива (5д - виконавчий механізм).

Автоматичне регулювання подачі палива в топку проводиться по сигналам від датчика тиску пара, що представляє собою електричний манометр РТ / 56 з дистанційною передачею сигналу (показань) Регулятору РСК / 5в. Манометр перетворить тиск пара, що підводиться від барабана парового котла, в електричний сигнал змінного струму.

Контур регулювання Повітря

складається з датчика (манометра

21б), регулятора (21в), пускової апаратури (NS / KM12) для управління

однооборотний електродвигуном (21д) механізму повороту направляючого

апарату в трубі, що підводить дутьевого вентилятора.

Коригувальний сигнал на регулятори 5в і двадцять першого надходить від коригуючого пристрою 5м (дифференцирующее ланка), що отримує, в свою чергу, сигнал від датчика 5а (термопара). коригуючий ланка виконує роль зворотного зв'язку.

Регулятор Розрідження

17б забезпечує підтримання постійного

розрідження з високою точністю. Імпульс розрідження береться у верхній частині

топки датчиком (тягоміри) 17а, перетворює розрідження в електричний

сигнал, що надходить на регулятор 17б. З регулятора сигнал надходить на

пускові апаратури (NS / KM13) управління однооборотний

електродвигуном виконавчого механізму 17д повороту направляючого

апарату, встановленого в трубі, що підводить димососа. При зміні

розрідження в топці на величину, що перевищує нечутливість підсилювача

регулятора, електродвигун виконавчого механізму 17д переміщує

направляючий апарат димососа, поки не відновить за дане розрідження.

Рисунок 2 – Схема автоматичного регулювання процесу горіння (анімація: 5 кадрів, затримка 1000 мс, 78.3 кілобайт)

Регулювання Рівень води

здійснюється регулятором 25а, що

отримує імпульс від датчика рівня 25б і впливає на виконавчий

механізм 25д, що зчленований з керованою засувкою на трубопроводі

живильної води. Датчиком рівня служить манометр 25б, підключений до

барабану через зрівняльну ємність 25а.

Схема автоматизації, яка відповідає за теплотехнічний контроль зображена на малюнку 2, де температури розпалювання котла (2а, 2б), температури киплячого шару (по, 3б), температури відхідних газів (1а, 1б), тиском повітря після дуттєвого вентилятора (9), тиску пара (11), тиску рідкого палива в підвідний і напірному патрубках паливного насоса (12, 13), розрідження в топці котла (18), розрідження перед димососом (20), рівня води в барабані котла (24б), рівня палива в бункері (26а), температури води до і по контуру охолодження (6а, 8а), тиску води по контуру охолодження (15, 16), витрати води через контур охолодження (22а, 22б, 22в), опору киплячого шару (31а).

Схема захисту забезпечує автоматичне припинення подачі палива при виникненні аварійних режимів, підвищення температури в киплячому шарі, підвищенні тиску дуттєвого повітря, зменшення розрідження в топці котла, відхилення рівня води в барабані котла, підвищенні температури води по контуру охолодження, відхиленні тиску води по контуру охолодження, зниження витрати води через контур охолодження. Схема передбачає запам'ятовування причини аварії. аварійний останов котла супроводжується світлозвуковою сигналізацією. Однак, як випливає з опису робіт схеми, регулювання технологічних параметрів здійснюється за кількома розімкнутих контурах, без урахування стану інших показників. Так що, неможливо досягти високої якості регулювання технологічного процесу.

На основі досвіду роботи системи "Контур" при подальшому проектуванні більш прогресивних систем управління котельними вважаємо доцільним залишити незмінними датчики інформаційних сигналів стану технологічних параметрів і виконавчі механізми технологічних пристроїв.

Раціонально також залишити регулятори аналогічні Р-25 [8] для регулювання стану розрідження над топкою НТКШ і висоти киплячого шару, оскільки ці параметри практично не впливають на характер протікання процесу горіння, за умови, що вони мають значення, відповідні нормальної і безаварійної роботи топки. Тому немає необхідності розробляти нові пристрої регулювання стану цих параметрів, тому що існуючі цілком задовольняють вимогу підтримувати її на заданому рівні.

5. Підвищення ефективності роботи системи теплопостачання шахти з топками НТКШ

Об'єктом дослідження даної роботи є система теплопостачання шахти з котельною установкою з декількома топками НТКШ, що працюють на один колектор в умовах змінного витрати теплоносія. для топок даного типу використовуються водогрійні котли типу ДКВС або ДКВР. Як було сказано на початку роботи метою є розробка системи автоматизованого управління топками НТКШ відповідно до поточних потребами споживачів шахти. Для вирішення даного завдання проектування необхідно прийняти деякі припущення:

- Розрідження над топкою підтримується на заданому рівні і приймається постійною величиною;

- Тверде паливо надходить в топку, готується в грохотах, де раздробляется до діаметру частинки d = 6-13 мм;

- Висота киплячого шару підтримується на постійному рівні, необхідному для безаварійного функціонування топок.

Весь комплекс теплопостачання шахти можна представити у вигляді моделі, що наочно демонструє тепло- і масообмін між котлоагрегатами НТКС і споживачами відповідно до отриманих рівняннями теплового балансу.[6]

До основним технологічним параметрам топок НТКШ відносяться витрати твердого палива та швидкість дуттєвого повітря. Змінюючи ці параметр можна регулювати теплову потужність топок і запобігати виникненню аварійних режимів - шлакування або спікання шару.

З технологічної точки зору значно простіше реалізувати регулювання роботи топки зміною швидкості дуттєвого повітря. цей показник, як уже зазначалося вище змінюється в залежності від кута повороту лопаточок направляючого апарату дуттєвого вентилятора. [7]

При регулюванні потужності топки по витраті твердого палива головною проблемою є вимірювання фактичних значень даного показника, обумовлено низкою факторів.

Але даний метод дає значно більший економічний ефект, оскільки дозволяє економити тверде паливо.

Висновки

Виникає необхідність введення системи автоматичного управління роботою шахтних котелень в умовах змінних (непостіних) витрат теплоносія. При цьому необхідно також задовольнити вимогу безаварійного протікання процесу горіння твердого палива. Виходячи з цього, вкрай важливим є розробка системи автоматичного управління комплексом теплопостачання шахти з топками НТКШ, яка забезпечувала б високу якість як процесу вироблення тепла, так і його розподілу між споживачами. Що я і продовжу удосконалювати в подальшій роботі.

На момент написання даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2019 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список джерел

- Вискин, Ж. В. Сжигание угля в кипящем слое и утилизация его отходов / Ж. В. Вискин, В. И. Шелудченко. – Донецк: Типография

Новый мир

, 1997. – 284 с. - Кравцов, В. В. Экономическое использование угля в теплоэнергетике / В. В. Кравцов, А. Г. Махмудов, А. В. Харченко. – Донецк: ДонГТУ, 1999. – 320 с.

- Махорин, К. Е. Сжигание топлива в псевдоожиженном слое / К. Е. Махорин, П. А. Хинкис. – К.: Наукова думка, 1989. – 204 с.

- Крутов, В. И. Техническая термодинамика: Учеб. Для машиностроит. спец. вузов / В. И. Крутов. С. И. Исаев и др.; под. ред. В. И. Крутова. - М.: Высш. шк., 1991. – 384 с.

- Толпежников, Л. И. Автоматическое управление процессами шахт и рудников / Л. И. Толпежников. – М.: Недра, 1985. – 352 с.

- Гавриленко, Б. В. Критерії керування шахтною системою теплопостачання з топками НТКШ.//Наукові праці Донецького національного технічного університету. Серія:

Гірничо-механічна

. Випуск 83. Б. В Гавриленко., Г. Є. Ткаченко. – Донецьк: ДонНТУ, 2004, с. 58 – 63. - Неежмаков, С. В. Исследование математической модели топки кипящего слоя шахтного автономного воздухоподогревателя / С. В. Неежмаков. // Праці Таврійського державного агротехнологічного університету. – Вип. 8. Т. 10. – Мелітополь: ТДАТУ, 2008. с. 173 – 180.

- Шафрановский, В. А. Справочник наладчика автоматики котельных установок / В. А. Шафрановский. – Симферополь: Таврия, 1987. – 176 с.

- Руководство по эксплуатации 2ТРМ1. Измеритель-регулятор многофункциональный двухканальный. Руководство по эксплуатации АРАВ.421210.002-03 РЭ

- Хуторной, А. Н. Котельные установки / А.Н. Хуторной. – Учебное пособие. – Томск: ТГАСУ, 2016. – 220 с.