Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Характеристика котельных установок с топками НТКС как объекта автоматизации

- 4. Обзор существующих технический решений в области автоматизации котельных установок с топками НТКС

- 5. Пути повышение эффективности работы системы теплоснабжения шахты с топками НТКС

- 5.1 Алгоритмизация системы управления комплексом теплоснабжения шахты

- Выводы

- Список источников

Введение

Современная экономическая ситуация приводит к тому, что многие шахты не уделяют должного внимания внедрением современных технологий и оборудования, отдавая предпочтение использованию старого, морально и материально изношенного, что приводит к низкой эффективности работы шахт.

Так что вопрос проведения своевременной механизации технологических установок, в частности шахтной системы теплоснабжения, модернизации или замене устаревшего оборудования, является основой для внедрения комплексной системы автоматизации технологических процессов с использованием современных устройств автоматизации, является актуальным.

1. Актуальность темы

В наше время одной из актуальных проблем, стоящих перед нашим государством является проблема хранения топливных ресурсов. В связи с тяжелым состоянием топливно-энергетического сектора, что обусловлено дефицитом всех видов топлива, уменьшением объемов добычи угля и снижение его качества за последние 20 лет (содержание золы угля достигает 35%), решить эту проблему чрезвычайно важно.

Решение данной задачи следует искать в вовлечении в промышленное использование источников энергии, которые весьма не учитывались в топливно-энергетическом балансе, а также в разработке методов эксплуатации топливных ресурсов, которые позволят полностью использовать их тепловой потенциал и свести потери энергии к минимуму. Один из путей решения данной задачи является внедрение новой технологии сжигания твердого топлива в низкотемпературном кипящем слое (НТКС).

Благодаря внедрению этой технологии становится возможным использование запасов низкосортного твердого топлива, утилизация отходов углеобогащения и угледобычи.

Необходимое качество управления можно достичь только путем комплексного контроля за состоянием технологических параметров топок НТКС. А в основу законов управления работу топок с максимальным КПД и минимальными затратами топливных ресурсов.

2. Цель и задачи исследования

Учитывая тенденцию ухудшения качества твердого топлива можно сформулировать цель работы – повышение эффективности работы системы теплоснабжения шахты с топками НТКС.

Общая цель работы заключается в следующих задачах:

- Анализ существующих технических решений в области автоматизации котельных установок с топками НТКС;

- Исследование технологических особенностей котельной установки;

- Разработка математической модели процессом производства и распределения тепловой энергии;

- Совершенствование системы управления группой котельных установок с топками НТКС;

- Разработка технических решений по реализации системы автоматического управления производством и распределением тепловой энергии.

3. Характеристика котельных установок с топками НТКС как объекта автоматизации

Кипящий слой – это смесь жидкой и твёрдой фаз, которая имеет свойства, подобные свойствам жидкости, в частности может быть представлена как единая масса с единой плотностью. Частицы с более высокой плотностью, чем единая плотность кипящего слоя будут опускаться вниз, а частицы, имеющие плотность меньшую единой плотности кипящего слоя, будут подниматься. То есть, кипящий слой можно рассматривать как жидкость, подчиняющуюся закону Архимеда.[1]

По сравнению с традиционным слоевым сжиганием твердого топлива, технология НТКС обладает рядом преимуществ[2]:

- Возможность сжигания низкосортного топлива с зольностью до 80%, что не горит в одном из существующих топочных устройств;

- Уменьшение объемов котлов, а, следовательно, и их металлоемкости, вследствие высокой интенсивности процессов горения и теплообмена в кипящем слое;

- Значительное уменьшение вредных выбросов с выходными газами из-за низкого температурного уровня;

- Более высокую эффективность горения по сравнению с котлами традиционного типа.

Однако практическая реализация этого способа в промышленных условиях была связана с преодолением ряда технических трудностей, наиболее значительными из которых являются следующие[10]:

- Необходимость предотвращения шлакования слоя. Устойчивость процесса сжижения в значительной степени определяется размером топлива в топке: при увеличении фракции топлива выше определенного размера процесс сжижения прекращается и топка шлакуется. Итак, к подготовке топлива предъявляются повышенные требования. Большое влияние на шлакованию топки оказывают также конструкция и размеры газораспределительных устройств, формирующих гидродинамику псевдоожиженного слоя и обеспечивают отсутствие застойных (несжиженных) зон. С увеличением мощности котлов, и, соответственно, площадей топочных устройств этот вопрос становится все более тяжелым;

- Неизученность процесса разогрева слоя до температуры воспламенения твердого топлива, для которого нужны громоздкие дополнительные устройства, а также дополнительно газообразное или жидкое топливо;

- Возможность обеспечения надежной работы поверхностей нагрева в среде с высокой концентрацией абразивных твердых частиц;

- Отсутствие ряда оборудования и средств автоматизации.

Недостатки использования рассмотренной технологии носят, прежде всего, технологический характер, достоинства же обуславливают актуальность использования сжигания низкосортных и высокозольных углей в топках НТКС.

Наиболее целесообразно обеспечить температуру слоя 800-850 ° С. Температуры близки к 800 °С определяются: оптимальными условиями связывания оксидов серы, выделяемых из топлива в процессе горения, доломитом и известняком, а также щелочноземельного металлами, содержащихся в золе топлива. При этих температурах снижаются и выбросы оксида азота.[3]

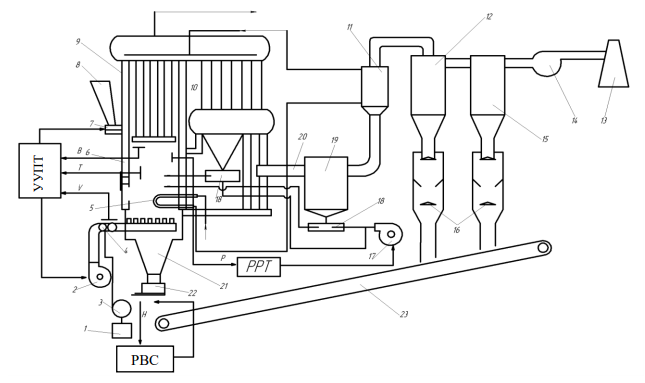

Рисунок 1 – Технологическая схема котла с топкой НТКС и средствами автоматизации

На рисунке 1 обозначено: 1 - емкость для жидкого топлива; 2 - топливный насос; 3 - дутьевой вентилятор; 4 - растопочное устройство; 5 - перфорированная труба; 6 - топка; 7 - забрасыватель топлива; 8 - топливный бункер; 9 - котел; 10 - радиационная поверхность нагрева; 11 - экономайзер; 12 - циклон первой ступени очистки; 13 - труба; 14 - дымосос; 15 - циклон второй ступени очистки; 16 - двойные пылевые затворы; 17 - вентилятор возвращения отнесения; 18 - эжектор; 19 - циклон прямоточный; 20 - газоход; 21 - бункер золы; 22 - разгрузчик золы; 23 - конвейер золоудаления; РРТ - регулятор разрежения над топкой; РВС - регулятор высоты слоя; УУПТ - устройство управления производительности топки.

Основными характеристиками и свойствами твердого топлива, определяющих условия устойчивой, безаварийной работы топочных устройств для сжигания угля в низкотемпературном кипящем слое являются: влажность, зольность, плавность золы, фракционный состав, выход летучих.[4]

Фракционный состав топлива из условий обеспечения псевдоожижения слоя не должен превышать 13 мм. Однако, при большом количестве мелких фракций (0-1 мм) увеличиваются потери тепла с механическим недожогом в отнесении.

Удаление золы из топок с низкотемпературным кипящим слоем не вызывает затруднений, так как кусочки золы вследствие большой плотности тонут в кипящем слое и собираются в нижней части топки. Однако золоулавливающие устройства должны обеспечивать необходимую герметичность, чтобы исключить попадание топочных газов в дом котельные в результате их фильтрации.

4. Обзор существующих технический решений в области автоматизации котельных установок с топками НТКС

В шахтной практике на данный момент при эксплуатации котельных НТКС пользуются приборами системы "Контур", принцип работы которой подробно рассмотрен ниже.[5]

Система автоматического регулирования процесса горения оборудована приборами системы «Контур», обеспечивающих регулирование подачи твердого топлива в топку в зависимости от нагрузки котла с корректировкой по температуре в кипящем слое, поддержание оптимального соотношение топлива и воздуха, поддержание необходимого устойчивого разрежения в топке. Рассмотрим ниже подробнее его работу.

Контур регулирования «Топливо», который изображен на рисунке 2 содержит датчик (манометр 5б), регулятор (5в) и пусковую аппаратуры (NS/KM11) для управления однооборотный электродвигателем механизма регулирования топливоподачи (5д - исполнительный механизм).

Автоматическая регулировка подачи топлива в топку производится по сигналам от датчика давления пара, представляющая собой электрический манометр РТ/56 с дистанционной передачей сигнала (показаний) Регулятору РСК/5в. Манометр превратит давление пара, подводимой от барабана парового котла, в электрический сигнал переменного тока.

Контур регулирования «Воздух» состоит из датчика (манометра 21б), регулятора (21в), пусковой аппаратуры (NS/KM12) для управления однооборотный электродвигателем (21д) механизма поворота направляющего аппарата в трубе, подводящей дутьевого вентилятора.

Корректирующий сигнал на регуляторы 5в и двадцать первого поступает от корректирующего устройства 5м (дифференцирующее звено), что получает, в свою очередь, сигнал от датчика 5а (термопара). Корректирующее звено выполняет роль обратной связи.

Регулятор «Разрежение» 17б обеспечивает поддержание постоянного разрежения с высокой точностью. Импульс разрежения берется в верхней части топки датчиком (тягомеры) 17а, преобразующий разрежения в электрический сигнал, поступающий на регулятор 17б. С регулятора сигнал поступает на пусковые аппаратуры (NS/KM13) управления однооборотный электродвигателем исполнительного механизма 17д поворота направляющего аппарата, установленного в трубе, подводящей дымососа. При изменении разрежения в топке на величину, превышающую нечувствительность усилителя регулятора, электродвигатель исполнительного механизма 17д перемещает направляющий аппарат дымососа, пока не восстановит за данное разрежение.

Рисунок 2 – Схема автоматического регулирования процесса горения (анимация: 5 кадров, задержка 1000 мс, 78.3 килобайт)

Регулировка «Уровень воды» осуществляется регулятором 25а, что получает импульс от датчика уровня 25б и воздействует на исполнительный механизм 25д, что сочлененный с управляемой задвижкой на трубопроводе питательной воды. Датчиком уровня служит манометр 25б, подключен к барабану через уравнительную емкость 25а

Схема автоматизации, которая отвечает за теплотехнический контроль изображена на рисунке 2, где температуры розжига котла (2а, 2б), температуры кипящего слоя (по, 3б), температуры уходящих газов (1а, 1б), давлением воздуха после дутьевого вентилятора (9), давления пара (11 ), давления жидкого топлива в подводящий и напорном патрубках топливного насоса (12, 13), разрежение в топке котла (18), разрежения перед дымососом (20), уровня воды в барабане котла (24б), уровня топлива в бункере (26а) , температуры воды до и по контуру охлаждения (6а, 8а), давления воды по контуру охлаждения (15, 16), расходы воды через контур охлаждения (22а, 22б, 22в), сопротивления кипящего слоя (31а).

Схема защиты обеспечивает автоматическое прекращение подачи топлива при возникновении аварийных режимов, повышении температуры в кипящем слое, повышении давления дутьевого воздуха, уменьшении разрежения в топке котла, отклонение уровня воды в барабане котла, повышении температуры воды по контуру охлаждения, отклонении давления воды по контуру охлаждения, снижение расходы воды через контур охлаждения. Схема предусматривает запоминание причины аварии. Аварийный останов котла сопровождается светозвуковой сигнализацией. Однако, как следует из описания работ схемы, регулирования технологических параметров осуществляется по нескольким разомкнутых контурах, без учета состояния других показателей. Так что, невозможно достичь высокого качества регулирования технологического процесса.

На основе опыта работы системы "Контур" при дальнейшем проектировании более прогрессивных систем управления котельными считаем целесообразным оставить неизменными датчики информационных сигналов состояния технологических параметров и исполнительные механизмы технологических устройств.

Рационально также оставить регуляторы аналогичные Р-25 [8] для регулирования состояния разрежения над топкой НТКС и высоты кипящего слоя, поскольку эти параметры практически не влияют на характер протекания процесса горения, при условии, что они имеют значения, соответствующие нормальной и безаварийной работе топки. Поэтому нет необходимости разрабатывать новые устройства регулирования состояния этих параметров, потому что существующие вполне удовлетворяют требованию поддерживать ее на заданном уровне. Для этого проведем анализ современных решений регуляторов технологических параметров теплотехнических процессов. Наиболее известными и распространенными на данный момент являются:

Измеритель-регулятор двухканальный 2ТРМ1 [9] фирмы ОВЕН, предназначен для измерения, регистрации или регулирования температуры теплоносителей и различных сред в холодильной технике, сушильных шкафах, печах различного назначения и другом технологическом оборудовании, а также для измерения других физических параметров (веса, давления, влажности и др.).

Основные функции:

- регулирования двух измеряемых величин двухпозиционный закона или их регистрация;

- регулирования одной измеряемой величины за трех позиционным законом;

- контроль и регулирование разности измерительных величин;

- сигнализация о достижении причиненного уставки;

- возможность установления временных задержек включения и выключения сигнализации.

ПИД регулятор с универсальным входом ОВЕН ТРМ101, предназначен для измерения и регулирования температуры или другой физической величины.

Реле-регулятор с таймером ТРМ501 предназначен для регулирования температуры или других физических величин в технологических процессах, в которых требуется точное соблюдение временных режимов.

Измеритель ПИД регулятор с дополнительным реле ТРМ10, предназначен для измерения входного параметра, импульсного или аналогового управления нагрузкой по пропорционально-интегрально-дифференциальным (ПИД) закону, а также для формирования дополнительного сигнала, который может быть использован для сигнализации о выходе параметра за установленные пределы.

Универсальный измеритель-регулятор восьмиканальный ТРМ 138, предназначен для измерения, регистрации и регулирования температуры или иного физического параметра, одновременного управления несколькими (до 8-ми) исполнительными механизмами, а также для регистрации измеряемых параметров на ЭВМ.

Основные функции:

- подключения от 1 до 8 измерительных датчиков различного типа в любых комбинациях;

- вычисления средних значений и разностей измеряемых величин;

- установка 1-8 выходных устройств в любых комбинациях;

- конфигурирования функциональной схемы или установления рабочих параметров с встроенной клавиатуры;

- задание стандартной конфигурации прибора с помощью одного параметра.

Регулятор фирмы MICROLOG SYSTEMS типа МЛ315, который позволяет осуществлять пропорционально-интегрально-дифференциальный закон регулирования контролируемого параметра.

Основные функции:

- с высокой точностью поддерживает контролируемый параметр в установившемся режиме;

- имеют широкий диапазон регулировки параметра и задачи параметров настройки;

- энергонезависимое хранение параметров настройки и регулируемых параметров;

- звуковая и мировая индикация аварийных режимов.

5. Пути повышения эффективности работы системы теплоснабжения шахты с топками НТКС

Объектом исследования данной работы является система теплоснабжения шахты с котельной установкой с несколькими топками НТКС, работающих на один коллектор в условиях переменного расхода теплоносителя. Для топок данного типа используются водогрейные котлы типа ДКВС или ДКВР. Как было сказано в начале работы целью является разработка системы автоматизированного управления топками НТКС соответствии с текущими потребностями потребителей шахты. Для решения данной задачи проектирования необходимо принять некоторые допущения:

- Разрежения над топкой поддерживается на заданном уровне и принимается постоянной величиной;

- Твердое топливо поступает в топку, подготавливается в грохотах, где раздробляется к диаметру частицы d = 6-13 мм;

- Высота кипящего слоя поддерживается на постоянном уровне, необходимом для безаварийного функционирования топок.

Весь комплекс теплоснабжения шахты можно представить в виде модели, что наглядно демонстрирует тепло- и массообмен между котлоагрегатами НТКС и потребителями в соответствии с полученными уравнениями теплового баланса.[6]

К главным технологическим параметрам топок НТКС относятся расход твердого топлива и скорость дутьевого воздуха. Изменяя эти параметр можно регулировать тепловую мощность топок и предотвращать возникновение аварийных режимов - шлакование или спекание слоя.

С технологической точки зрения значительно проще реализовать регулирования работы топки изменением скорости дутьевого воздуха. Этот показатель, как уже отмечалось выше меняется в зависимости от угла поворота лопаточек направляющего аппарата дутьевого вентилятора. [7]

При регулировании мощности топки по расходу твердого топлива главной проблемой является измерение фактических значений данного показателя, обусловлено рядом факторов.

Но данный метод дает значительно больший экономический эффект, поскольку позволяет экономить твердое топливо.

5. 1 Алгоритмизация системы управления комплексом теплоснабжения шахты

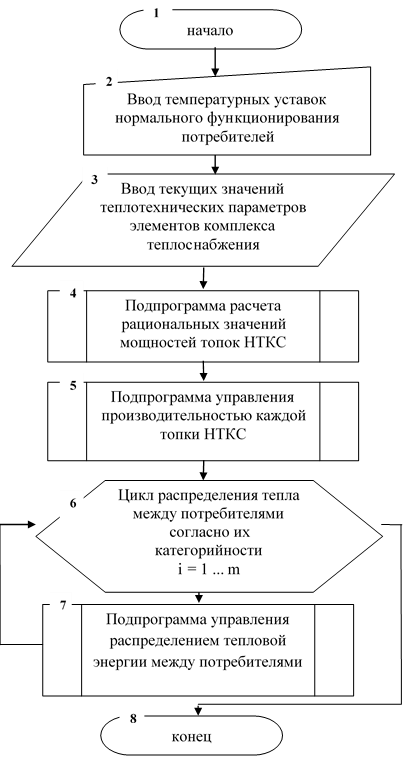

На рисунке 3 приведен обобщенный алгоритм управления всем комплексом системы теплоснабжения шахты. В блоке 5 заложена подпрограмма регулирования работы каждой отдельной топки НТКС в соответствии с определенной мощности.

В состав алгоритма входят несколько программ работы отдельных регуляторов работы топки.

Как было сказано выше, число таких регуляторов равно числу топок НТКС m, и к памяти каждого из них загружается подобная программа, работающая на основании данных полученных от датчиков технологических параметров и от ЭВМ. Данная программа аналогична для каждого регулятора. Ее главной целью является достижение необходимой мощности топки НТКС, которую нанесла для данной топки ЭВМ, или оператор на основании данных о текущем теплопотребления в системе (количество потребляемого тепла), а также данных о предыдущей работе топки (значения технологических параметров в течение определенного промежутка времени, была топка в рабочем состоянии или в «резерве» и т. д.).

Значение мощности, с которой должен работать топка, загружается в память регулятора в виде уставки температуры НТКС Туст, которую регулятор поддерживать в топке. Данный подход оправданный, поскольку между производительностью работы топки и ее температурой НТКС существует прямая зависимость, а значит и возможность косвенным средством контролировать величину производительности каждой топки, что очень важно, учитывая сложные технологические условия работы топок НТКС.

Итак, функции этой программы сводятся к обеспечению достижения необходимой температуры НТКС путем регулирования мощности топки НТКС по расходу твердого топлива В и, по исчерпанию резерва регулирования по данному параметру, регулировкой по скорости дутьевого воздуха по V.

Как уже отмечалось выше, приоритет регулирования производительности топки отдаем сначала регулированию по расходу твердого топлива, поскольку это значительно экономнее. И переходим на регулирование по скорости дутьевого воздуха только когда первое средство не может обеспечить необходимой глубины управления. Кроме того, к задачам данной программы входят функция наблюдения, чтобы температура НТКС не вышла за предельные значения и, таким образом, предотвращает состояния аварийной ситуации, а также выдача информации на ЭВМ, об исчерпании резервов обоих средств регулирования мощности топки при недостигнутой вставке. Это служит сигналом для ЭВМ о необходимости провести пересчет значений мощностей для каждой топки учитывая данные получены от всех регуляторов.

Рисунок 3 – Алгоритм управления производством и распределением тепла

Выводы

Возникает необходимость введения системы автоматического управления работой шахтных котельных в условиях переменного (непостоянного) расхода теплоносителя. При этом необходимо также удовлетворить требование безаварийного протекания процесса горения твердого топлива. Исходя из этого, крайне важным является разработка системы автоматического управления комплексом теплоснабжения шахты с топками НТКС, которая обеспечивала бы высокое качество как процесса выработки тепла, так и его распределения между потребителями. Что я и продолжу совершенствовать в дальнейшей работе.

На момент написания данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2019 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Вискин, Ж. В. Сжигание угля в кипящем слое и утилизация его отходов / Ж. В. Вискин, В. И. Шелудченко. – Донецк: Типография

Новый мир

, 1997. – 284 с. - Кравцов, В. В. Экономическое использование угля в теплоэнергетике / В. В. Кравцов, А. Г. Махмудов, А. В. Харченко. – Донецк: ДонГТУ, 1999. – 320 с.

- Махорин, К. Е. Сжигание топлива в псевдоожиженном слое / К. Е. Махорин, П. А. Хинкис. – К.: Наукова думка, 1989. – 204 с.

- Крутов, В. И. Техническая термодинамика: Учеб. Для машиностроит. спец. вузов / В. И. Крутов. С. И. Исаев и др.; под. ред. В. И. Крутова. - М.: Высш. шк., 1991. – 384 с.

- Толпежников, Л. И. Автоматическое управление процессами шахт и рудников / Л. И. Толпежников. – М.: Недра, 1985. – 352 с.

- Гавриленко, Б. В. Критерії керування шахтною системою теплопостачання з топками НТКШ.//Наукові праці Донецького національного технічного університету. Серія:

Гірничо-механічна

. Випуск 83. Б. В Гавриленко., Г. Є. Ткаченко. – Донецьк: ДонНТУ, 2004, с. 58 – 63. - Неежмаков, С. В. Исследование математической модели топки кипящего слоя шахтного автономного воздухоподогревателя / С. В. Неежмаков. // Праці Таврійського державного агротехнологічного університету. – Вип. 8. Т. 10. – Мелітополь: ТДАТУ, 2008. с. 173 – 180.

- Шафрановский, В. А. Справочник наладчика автоматики котельных установок / В. А. Шафрановский. – Симферополь: Таврия, 1987. – 176 с.

- Руководство по эксплуатации 2ТРМ1. Измеритель-регулятор многофункциональный двухканальный. Руководство по эксплуатации АРАВ.421210.002-03 РЭ

- Хуторной, А. Н. Котельные установки / А.Н. Хуторной. – Учебное пособие. – Томск: ТГАСУ, 2016. – 220 с.