Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 3.1. Анализ шахтного аккумуляторного электровоза как объекта автоматизации

- 3.2. Упрощенная силовая схема управления двухдвигательным аккумуляторным электровозом

- 3.3. Алгоритм автоматического управления шахтным аккумуляторным электровозом

- Выводы

- Список источников

Введение

В нашей стране подземным способом добывают около 30% металлических руд и горно-химического сырья, однако на подземных работах занято значительно большее количество трудящихся, чем на открытых работах. Это объясняется тем, что при подземном способе разрабатывают менее мощные, чем при открытом способе, или глубокозалегающие месторождения.

При открытом способе разработки нарушается земная поверхность, значительные площади занимают отвалы пустой породы. С целью охраны окружающей среды приходится затрачивать большие средства на рекультивацию нарушенных земель.

Основным направлением дальнейшего развития отечественной горнодобывающей промышленности является повышение производительности труда за счет технического перевооружения предприятий на базе новой высокопроизводительной технике и внедрения передовой технологии горных работ. Развитие техники для добычи руд базируется на применении комплексов машин и оборудования, обеспечивающих механизацию и автоматизацию всех производственных процессов.

Одним из наиболее важных звеньев в комплексной механизации подземной добычи руд является процесс перемещения руды от забоя до поверхности, включая операции выпуска, погрузки и доставки ее в пределах очистного забоя и транспорта по магистральным выработкам до ствола шахты. На доставку и транспортирование руды приходится около 50% всех затрат по добыче. В связи с этим разработана и исследована система управления шахтным аккумуляторным электровозом с двигателем постоянного тока в двигательном и тормозном режимах с возможностью рекуперации энергии.

К современным машинам рудничного транспорта предъявляются такие основные требования, как высокий уровень качества, надежности, надежности и долговечности, агрегатирование, стандартизация и унификация сборочных единиц, обеспечивающие сборку транспортных машин многоцелевого назначения, соблюдение санитарных норм по уровню шума, вибрации и запыленности, автоматизация на базе микропроцессорной техники и дистанционное управление транспортными машинами.

На предприятиях горно–рудной промышленности в зависимости от назначения и горно–геологических условий используют различные виды транспортных машин.

При подземной добыче полезных ископаемых в качестве основных видов рудничного транспорта применяют доставку с использованием рельсового транспорта, а в некоторых случаях самоходные погрузочно транспортные машины, подземные автосамосвалы.

Основным направлением на подземных горных работах по ископаемых является применение высокопроизводительного оборудования с электрическим приводом для перевозки ископаемых, вспомогательных грузов и людей.

1. Актуальность темы

Основное направление развития электровозной откатки – внедрение поточной технологии транспорта руды вагонетками с межкузовным перекрытием и донной разгрузкой, обеспечивающими непрерывный процесс погрузки и разгрузки состава. Это позволяет увеличить в 1,5–2 раза производительность электровозной откатки и в 5–6 раз повысить пропускную способность погрузочных пунктов.

Большинство рудничных электровозов, применяемых в шахтах, имеют тяговый электропривод с контактной системой управления. Такая система позволяет осуществлять ступенчатый пуск и регулирование скорости с применением пускорегулирующего реостата, а также параллельного и последовательного соединения тяговых двигателей. Применяется реостатное электродинамическое торможение. Такие системы управления тяговым электроприводом недостаточно надежны, их работа сопровождается значительными бросками пускового и тормозного тока и усилий. При этом часто возникает проскальзывание колес электровоза относительно рельсов. Использование реостатной системы управления электроприводом вызывает повышенные потери электрической энергии.

2. Цель и задачи исследования, планируемые результаты

Большинство рудничных электровозов, применяемых в шахтах, имеют тяговый электропривод с контактной системой управления. Такая система позволяет осуществлять ступенчатый пуск и регулирование скорости с применением пускорегулирующего реостата, а также параллельного и последовательного соединения тяговых двигателей. Применяется реостатное электродинамическое торможение. Такие системы управления тяговым электроприводом недостаточно надежны, их работа сопровождается значительными бросками пускового и тормозного тока и усилий. При этом часто возникает проскальзывание колес электровоза относительно рельсов. Использование реостатной системы управления электроприводом вызывает повышенные потери электрической энергии.

Развитие полупроводниковой техники позволяет заменить вышеназванные системы РКСУ на электроэнергоэффективные структуры с транзисторно–импульсными системами управления (ТрСУ) регулирования напряжения.

Применение таких систем на рудничном электровозном транспорте позволит:

– уменьшить на 35–50% потребление электрической энергии электровозом;

– минимизировать потери энергии во всех элементах системы;

– плавно регулировать напряжение, подводимое к двигателю, что позволит максимально регулировать силы тяги и торможения по условиям сцепления;

– добиться гибкости и простоты управления с возможностью автоматического и дистанционного управления, а также управления по системе многих единиц;

– автоматически ограничить опасные режимы работы всего комплекса электрического оборудования электровоза;

– применить систему мониторинга состояния оборудования;

– осуществить эффективную защиту от буксования электровоза;

– повысить безопасность работы и обслуживания;

– добиться минимальных габаритов, массы и стоимости.

На шахтах, не опасных по газу и пыли, целесообразно использовать только аккумуляторные электровозы, которые проще по конструкции, дешевле и удобнее в эксплуатации, имеют большие мощность и скорость движения, меньший расход энергии.

Исключительное место в данном комплексе занимает двигатель постоянного тока с последовательным возбуждением.Достоинства двигателей постоянного тока последовательного возбуждения: мягкая механическая характеристика, упрощающая работу и настройку многодвигательных систем с индивидуальным распределением нагрузок на ведущие оси, высокий предел по перегрузочной способности.

Недостатками же являются: низкая энергоэффективность, ввиду частого использования релейно-реостатного управления, и потери мощности на активных элементах, сложность конструкции привода, сложное техническое обслуживание в процессе эксплуатации, поддержания скорости на разных уровнях движения подвижного состава. Все эти недостатки и являются шагом для дальнейшей модернизации объекта.

Целью магистерской диссертации является разработка и исследование системы управления шахтным аккумуляторным электровозом с двигателем постоянного тока в двигательном и тормозном режимах с возможностью рекуперации энергии.

3. Обзор исследований и разработок

3.1. Анализ шахтного аккумуляторного электровоза как объекта автоматизации

Шахтный электровоз является одним из основных средств доставки угля, материалов и людей в горизонтальных подземных выработках угольных шахт опасных по газу или пыли, при этом большую часть от всего количества электровозов, составляют аккумуляторные электровозы. На электровозах широко используются системы привода, состоящие из двух тяговых электродвигателей последовательного возбуждения и реостатной системой управления. Данная система привода обладает рядом известных достоинств и недостатков. К достоинствам реостатных систем управления следует отнести простоту схемы и конструкции устройства управления, а применение двигателей последовательного возбуждения наиболее соответствует характеристикам электровоза в части обеспечения отсутствия пробуксовки. Недостатки реостатных систем управления связаны с низкими величинами коэффициента полезного действия, обусловленными расходом ограниченного запаса энергии аккумуляторной батареи на нагрев реостатов схемы управления, а к недостаткам схем с последовательным возбуждением двигателей последовательного возбуждения следует отнести невозможность обеспечения рекуперации энергии в тормозных режимах. Для исключения указанных недостатков схем управления стали появляться различные безреостатные системы. В безреостатных схемах управления регулирование скорости движения осуществляется, как правило, путем изменения напряжения либо за счет переключения секций батарей либо за счет применения импульсных схем управления. Применение схем управления с секционированием батарей отличается значительной сложностью и ограниченным числом ступеней, при этом достаточно легко обеспечивается возможность рекуперативных способов торможения.

3.2 Упрощенная силовая схема управления двухдвигательным аккумуляторным электровозом

Импульсные схемы управления позволяют обеспечить плавное управление скоростью при помощи относительно простых схем управления, однако для осуществления рекуперативных режимов работы силовая схема существенно усложняется.

На рисунке 1 приведена упрощенная силовая схема управления двухдвигательным аккумуляторным электровозом, совмещающая достоинства импульсных схем управления и схем с секционированием питающих батарей. В схеме, для осуществления возможности рекуперации в тормозных режимах двигатели включены по схеме независимого возбуждения.

Рис. 1 – Упрощенная силовая схема управления двухдвигательным аккумуляторным электровозом

(анимация: 3 кадра, задержка между кадрами 0,5с, 71кб)

На схеме силовые ключи VT1 – VT3 обеспечивают переключение двух секций батарей с последовательного в параллельный режим работы, при этом включенное состояние VT1 соответствует последовательному включению батарей, а включенное состояние ключей VT2 и VT3 соответствует параллельному включению секций батарей. Переключение системы питания в параллельный режим работы делает возможным работу привода в режимах рекуперации энергии. Силовые ключи VT4–VT9 предназначены для управления обмотками возбуждения двигателями M1 и M2. При этом реверс двигателей осуществляется изменением направления тока в обмотках возбуждения. Силовые ключи VT11 и VT13 предназначены для управления током якоря тяговых двигателей, а ключи VT10 и VT12 предназначены для осуществления динамического торможения при снижении скорости, когда рекуперативное торможение не возможно. Все силовые ключи управляются через согласующее устройство микропроцессорным устройством управления. Плавность управления достигается за счет применения режимов широтно–импульсного управления силовыми ключами, при этом устройство управление контролирует токи в обмотках привода и скорость движения.

Эффективность работы приведенной схемы шахтным аккумуляторным электровозом определяется алгоритмом работы микропроцессорного устройства управления, анализ которого удобно выполнять на базе математической модели привода. Для примера была рассмотрена математическая модель тягового электровоза АМ8Д с двигателями ДРТ–13. Моделирование проводилось для одного двигателя.

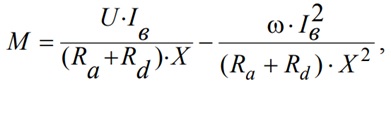

Механическая характеристика двигателя в режиме независимого возбуждения описывается выражением:

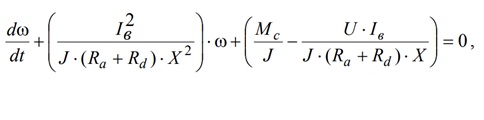

где: М - электромагнитный момент развиваемый двигателем, U – напряжение питания обмотки якоря, Iв – ток обмотки возбуждения, Rа и Rd – активные сопротивления обмотки якоря и дополнительного полюса, ω – скорость вращения якоря, X – конструктивная константа, для двигателя ДРТ–13 – X=60.264.Уравнение движения можно описать как:

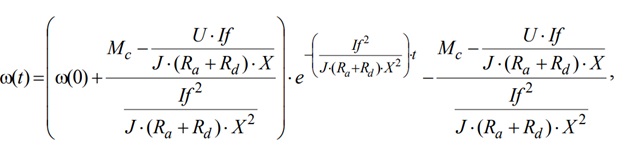

где: J – приведенный момент инерции, Мс – приведенный момент сопротивления. С учетом этого получена зависимость изменения скорости вращения двигателя от времени при неизменных значениях нагрузки и параметров управления:

где: ω(0) – скорость вращения якоря в начале моделируемого участка, t – время от начала моделируемого участка.

Для описанной выше силовой схемы управления были рассмотрены два алгоритма управления, реализуемые микропроцессорным устройством управления. Цель управления: осуществить разгон электровоза с составом до приведенной скорости электродвигателей 100рад/сек, а после 10 секунд с момента старта осуществление снижение приведенной скорости до величины 10 рад/сек.

3.3 Алгоритм автоматического управления шахтным аккумуляторным электровозом

Первый алгоритм предусматривает подачу ручных команд для изменения напряжения питания обмотки якоря каждые 2 секунды для ступенчатого изменения скорости без ограничений по току и ускорению. Второй алгоритм реализует пропорциональный закон управления с ограничением предельного тока якоря. В алгоритме реализован с дискретизацией по времени, а шаг дискретизации составил 10 мс, что удобно для реализации при помощи современного недорогого микроконтроллера.

Работа привода электровоза осуществлялась при постоянной величине тока возбуждения 50А. Регулирование напряжений и токов в схеме осуществляется путем ШИМ управления соответствующих транзисторов.

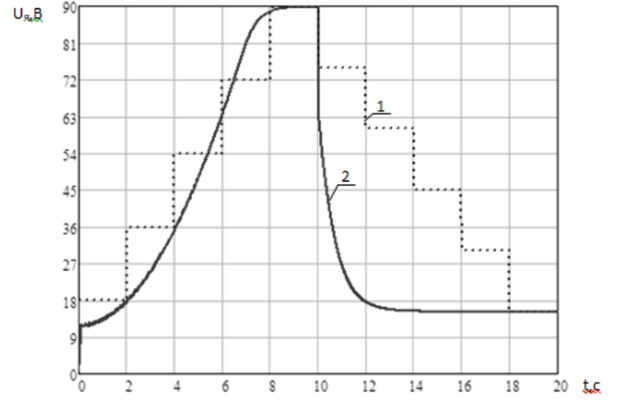

Зависимость изменения напряжения от времени для обоих алгоритмов приведена на рисунке 2. Ручное (ступенчатое) регулирование – зависимость 1, автоматическое с пропорциональным регулятором – зависимость 2.

Рис. 2 – Изменение напряжения питания обмотки

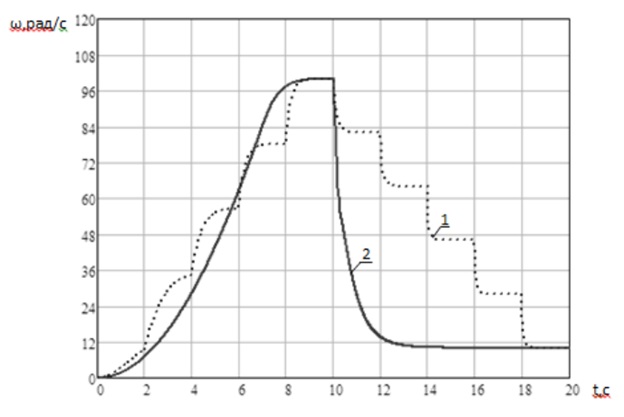

Рис. 3 – Изменение скорости вращения вала двигателя

Полученные в результате модели моделирования зависимости изменения скорости от времени приведены на рисунке 3.

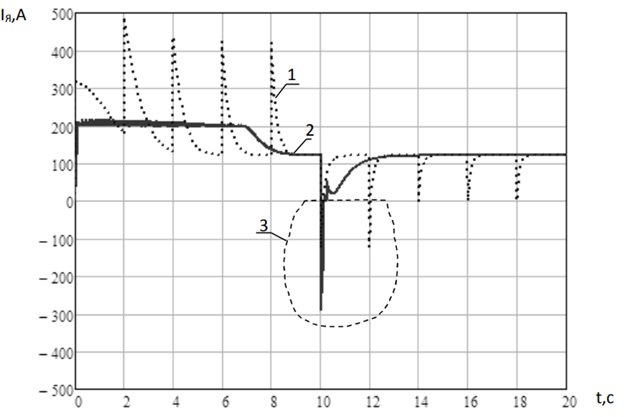

Рис. 4 – Изменение тока якоря при разгоне и торможении

Область отрицательных токов (3) соответствует рекуперативному торможению. Для его обеспечения осуществлялось переключение с последовательной на параллельную схему включения батарей, при этом напряжение снижалось в два раза.

4. Выводы

Проведенные расчеты показали работоспособность принятой системы управления. При этом для осуществления управления достаточно применять простой пропорциональный закон управления с ограничением величины тока якоря. В то же время эффективность рекуперации энергии при снижении напряжения в 2 раза за счет переключения двух секций недостаточная, а разделение на 4 и более секций с соответствующим уровнем снижения напряжения приводит к усложнению силовой схемы управления.

Список источников

- Беловидов, Б.С. Анализ различных типов приводов для рудничных автоматизированных электровозов / Б. С. Беловидов [и др.]. // Исследование работы автоматизация горных машин: тр. Новочеркасского политехнического института. – Новочеркасск: 1964. – Т. 159. – С. 31–38.

- Довженко В.П. Транзисторные модули для управления приводо рудничных электровозов / В. П. Довженко [и др.]. //Уголь Украины. – 2003. – № 10.–16– 18.

- Евстафенко П.Ф. Перспективы развития электрооборудования для удничного электровозного транспорта / П.Ф. Евстафенко [и др.]. //Уголь Украины. –2003. –№ 10. – С. 22–23.

- Синчук О. Н, Удовенко О. А., Чумак В. В. Особенности переходных электромагнитных процессов в тяговом электроприводе с импульсным преобразователем напряжения рудничных аккумуляторных электровозов. // Электротехника, 2004, №6. – С.58-60.

- Системы управления рудничным электровозным транспортом. /О. Н. Синчук, Т. М. Беридзе, Э. С. Гузов и др. - М.: Недра, 1993.- 255 с.

- Пискунов С. В., Ворошилов В. С, Поляков В. А. Тяговые асинхронные двигатели для приводов подвижного состава городского электротранспорта. // Электротехника, 2005. - № 5. - С. 32 - 34.

- Конашинский А. Ю. Влияние электрических видов коррекции

электромеханических характеристик асинхронных тяговых двигателей

на их энергетические показатели. // Электровозостроение: Сб. науч. тр.

ОАО

Всерос. науч.-исслед. и проектно-конструкт. ин-т электровозостроения

(ОАОВЭлНИИ

). - Новочеркасск, 2000. - Т. 42. С. 228-241. - Мальцева О.П., Удут Л.С., Кояин Н.В. Системы управления асинхронных частотно-регулируемых электроприводов. – Томск: Изд. ТПУ, 2011. – 476с.

- Кладиев С. Н., Вильнин А. Д., Пякилля Б. И. Модель электромеханической системы подвижного состава рудничного электровоза // Современные технологии. Системный анализ. Моделирование. – 2013 – №. 1(37). – C. 65-68 [2814-2013]

- Вильнин А.Д., Кладиев С.Н. Структура тягового электропривода рудничного электровоза// Современные проблемы и пути их решения в науке, транспорте, производстве и образовании: сб. науч. тр. – Одесса, 2011. – Том 2. – С. 80-85.