Реферат по теме выпускной работы

Содержание

- Введение

- 1. Свойства титана

- 2. Преимущества и применение титана в машиностроении

- 3. Сплавы титана с другими металлами и легирующие элементы

- 4. Окислы титана

- Список источников

Введение

Титан и сплавы на его основе являются важным конструкционным материалом, находящим широкое применение во многих отраслях техники. Основная часть отходов титана, образующихся в процессе механической обработки полуфабрикатов в изделия, представляют собой металл с окисленной поверхностью. Наиболее распространённым видом окисленных титановых отходов является стружка. Поэтому рациональное использование окисленной титановой стружки как металлического сырья, максимальное содержание кислорода в котором превышает 2%, и 80% которого сконцентрировано на поверхности металла в виде оксидной пленки, является одной из важнейших проблем металлургии титана.

1. Свойства титана

Высокая коррозионная стойкость во многих агрессивных природных и промышленных средах является одним из отличительных свойств титана и его сплавов. Стойкость титановых сплавов в ряде сред определяется инертностью поверхностной оксидной пленки и быстротой ее образования или восстановления, особенно в окислительных средах и при наличии воды. Пленочный характер коррозионной стойкости титана очевиден, но особенности и природа пассивации от изменений внешних условий и внутриструктурного состояния изучена далеко не полно, хотя уровень коррозионной стойкости сильно зависит от этих факторов. Поэтому часто удается с помощью малых ингибиторных добавок уменьшить или предотвратить опасное в обычных условиях воздействие на титан агрессивной среды. В то же время в некоторых случаях наблюдается неожиданное усиление коррозии без достаточно ясных причин.

Чистый Титан - химически активный переходный элемент, в соединениях имеет степени окисления +4, реже +3 и +2. При обычной температуре и вплоть до 500-550 °С коррозионно устойчив, что объясняется наличием на его поверхности тонкой, но прочной оксидной пленки. С кислородом воздуха заметно взаимодействует при температуре выше 600 °С с образованием ТiO2. Тонкая титановая стружка при недостаточной смазке может загораться в процессе механической обработки. При достаточной концентрации кислорода в окружающей среде и повреждении окисной пленки путем удара или трения возможно загорание металла при комнатной температуре и в сравнительно крупных кусках. Оксидная пленка не защищает Титан в жидком состоянии от дальнейшего взаимодействия с кислородом (в отличие, например, от алюминия), и поэтому его плавка и сварка должны проводиться в вакууме, в атмосфере нейтрального газа или под флюсом. Титан обладает способностью поглощать атмосферные газы и водород, образуя хрупкие сплавы, непригодные для практическое использования; при наличии активированной поверхности поглощение водорода происходит уже при комнатной температуре с небольшой скоростью, которая значительно возрастает при 400 °С и выше. Растворимость водорода в Титане является обратимой, и этот газ можно удалить почти полностью отжигом в вакууме. С азотом Титан реагирует при температуре выше 700 °С, причем получаются нитриды типа TiN; в виде тонкого порошка или проволоки Титан может гореть в атмосфере азота. Скорость диффузии азота и кислорода в Титане значительно ниже, чем водорода. Получаемый в результате взаимодействия с этими газами слой отличается повышенными твердостью и хрупкостью и должен удаляться с поверхности титановых изделий путем травления или механической обработки. Титан энергично взаимодействует с сухими галогенами, по отношению к влажным галогенам устойчив, так как влага играет роль ингибитора. Металл устойчив в азотной кислоте всех концентраций (за исключением красной дымящейся, вызывающей коррозионное растрескивание Титана, причем реакция иногда идет со взрывом), в слабых растворах серной кислоты (до 5% по массе). Соляная, плавиковая, концентрированная серная, а также горячие органических кислоты: щавелевая, муравьиная и трихлоруксусная реагируют с Титаном.

2. Преимущества и применение титана в машиностроении

Большую потребность в титане и его сплавах, обусловленную чрезвычайно высокими физико-механическими свойствами этого металла, собственно говоря, впервые испытала авиационная промышленность. Когда в конце 40-х - начале 50-х гг. стали создаваться реактивные самолеты со звуковыми и сверхзвуковыми скоростями, возникла необходимость в новом конструкционном материале для корпусов, обшивки, двигателей. Он мог быть получен только на основе титана, известного уже в те годы своими уникальными характеристиками. И сегодня авиационная и космическая техника в основном определяет потребность в титане и диктует темпы развития производства этого металла. Вплоть до конца 60-х гг. титан в авиационной технике шел главным образом на изготовление газовых турбин. В 70-80-х гг. титановые сплавы широко применяются для изготовления различных деталей планерной части самолетов: лонжеронов, балок, шпангоутов, деталей шасси и т. п. По сравнению с деталями из стали выигрыш почти 40% по массе. Очень широко стал применяться жаропрочный листовой титан для обшивки корпусов новейших сверхзвуковых самолетов. Например, в американском сверхзвуковом истребителе F-14 использовано более 3 т (или 30% массы планера) титана, в лайнере "Боинг-2707", берущем на борт 300 пассажиров и летящем с двойной звуковой скоростью, - 47 т титана (90% массы), в истребителе-перехватчике F-12A - 3,3 т (95% массы).

Широкое и быстрое распространение титановых сплавов в качестве конструкционных материалов различного назначения объясняется теми преимуществами, которыми обладают титан и его сплавы по сравнению с другими материалами. Титан в 18 раз дороже нержавеющей - стали. Однако по¬скольку вес титана, необходимого для изготовления конкрет¬ного изделия (название изделия не приводится), меньше веса стали, то титан, идущий на изготовление детали, будет стоить дороже, чем сталь, уже не в 18, а в 10 раз. Далее, поскольку раз¬ница в стоимости готовых изделий из титана и исходного материала (титана) ниже, чем для стали, то готовые титановые изде¬лия будут стоить больше, чем изделия из стали, уже только в три раза. Наконец, если учесть, что в ряде случаев срок службы изделий из титана во много раз выше срока службы стальных деталей, то применение титана в этих случаях оказывается более выгодным, чем применение стали.

Большие перспективы титан и его сплавы имеют в машиностроении. Однако сегодня применение этого металла в машиностроительных отраслях народного хозяйства пока еще ограниченно. Объясняется это, во-первых, дефицитностью и довольно высокой стоимостью титана; во-вторых, недостаточностью сведений о свойствах титана и его сплавов при использовании в машиностроении; в-третьих, технологическими трудностями обработки титана (антифрикционные свойства, нелегкая свариваемость и т. п.). И, тем не менее, несмотря на сложности внедрения нового материала, титан и его сплавы в последнее десятилетие начали применяться при изготовлении множества видов оборудования в химическом машиностроении. На заводах этой отрасли из титановых сплавов серийно изготавливаются запорная и перекачивающая аппаратура, самые разнообразные емкости, трубы, колонны, фильтры, автоклавы, специальная колонная аппаратура, предназначенная для работы с высокоагрессивными жидкостями и парогазовыми смесями. Это различные башни из листового титана, специальной конструкции адсорберы: барботажные, ректификационные, распылительные и др. Широко используются титан и его сплавы при изготовлении теплообменной аппаратуры, применяемой в промышленности для подогрева, кипячения, испарения, конденсации и охлаждения различных агрессивных сред: жидких, газо-, паро-, пастообразных и даже твердых. Выпускают теплообменники с самой различной площадью теплообмена - от 2 до 160 м2, холодильники - от 30 до 140 м2, конденсаторы, кипятильники, подогреватели-от 30 до 150 м3. Для всех типов этих аппаратов титан и его сплавы дают возможность повысить коррозионную стойкость и эффективность теплообмена при минимальной толщине стенок. Еще одно преимущество применения титановых сплавов в теплообменниках заключается в том, что они подвержены меньшему смачиванию и образованию на их поверхности осадков. Это обеспечивает, в свою очередь, высокий коэффициент теплопередачи за время эксплуатации аппарата. Весьма эффективно использование титановых сплавов в фильтровальных аппаратах. Фильтрация - отделение взвешенных твердых частиц от жидкой фазы - процесс, очень распространенный во многих химико-технологических производствах. Его интенсификация сказывается на производительности всей технологической цепочки в целом. Так, применение в автоматических фильтр-прессах деталей, соприкасающихся с агрессивной средой, из титановых сплавов повышает производительность единицы фильтрующей поверхности в 4-15 раз. При этом титановые фильтр-прессы могут использоваться для фильтрации суспензий с температурой до 300-350° С и с содержанием взвешенных частиц от 5 до 600 г/м3. Из титановых сплавов выпускаются также дисковые и ленточные вакуум-фильтры, патронные, керамические фильтры для осветлительной и сгустительной фильтраций.

Рисунок 1 – Стружка титана

3. Сплавы титана с другими металлами и легирующие элементы

Сплавы титана с алюминием Они наиболее важны в техническом и промышленном отношении. Внедрение алюминия в технический титан даже в небольших количествах (до 13%) позволяет резко повышать жаропрочность сплава при снижении его плотности и стоимости. Этот сплав - отличный конструкционный материал. Добавка 3-8% алюминия повышает температуру превращения α-титана в β-титан. Алюминий является практически единственным легирующим стабилизатором α-титана, увеличивающим его прочность при постоянстве свойств пластичности и вязкости титанового сплава и повышении его жаропрочности, сопротивления ползучести и модуля упругости. Этим устраняется существенный недостаток титана. Помимо улучшения механических свойств сплавов при различных температурах, увеличивается их коррозионная стойкость и взрывоопасность при работе деталей из титановых сплавов в азотной кислоте. Алюминий-титановые сплавы выпускаются нескольких марок и содержат 3-8% алюминия, 0,4-0,9% хрома, 0,25-0,6% железа, 0,25-0,6% кремния, 0,01% бора. Все они коррозионно-стойкие, высокопрочные и жаропрочные сплавы на основе титана. С увеличением содержания алюминия в сплавах температура их плавления несколько снижается, однако механические свойства значительно улучшаются и температура разупрочнения повышается. Эти сплавы сохраняют высокую прочность до 600° С.

4. Окислы титана

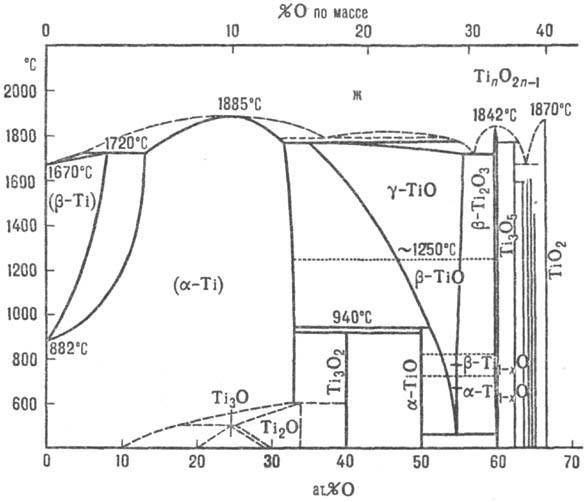

Титан образует ряд окислов. Из них наиболее изучены TiO2, Ti2O3 и TiO. Кроме того, известны окислы промежуточного состава, например Ti3O5 и ряд других. Они представляют собой титанаты (или титаниты) титана, т. е. содержат атомы титана различной валентности. Высший окисел амфотерен, окислы низших валентностей имеют основной характер. Двуокись титана TiO2 является основным продуктом переработки титанового сырья. Она представляет собой порошок белого цвета. В природе встречается в виде трех минералов — рутила, анатаза и брукита, представляющих собой модификации двуокиси титана. Искусственно получены только рутил и анатаз, причем для последнего известны α- и β-модификации. Брукит, кристаллизующийся в ромбической системе, при нагревании выше 650° необратимо переходит в рутил. Это сопровождается уменьшением объема примерно на 2%. Анатаз (α-модификация) получается при нагревании при температуре не выше 400° гидроокиси титана. При 642° α-анатаз обратимо переходит в β-модификацию. Последняя при 915° необратимо переходит в рутил. Таким образом, рутил является наиболее устойчивой модификацией двуокиси титана. Двуокись титана практически не растворима в воде и разбавленных кислотах. Она растворяется в концентрированной серной, соляной и азотной кислотах при нагревании и в плавиковой кислоте.

Рисунок 2 – Свойство окислов титана

Окись титана Ti2O3 — порошок темнофиолетового цвета получается при восстановлении ТiO2 водородом при температуре 1200—1400°. 3акись титана TiO — вещество золотисто-желтого цвета с металлическим блеском. Закись получается при прокаливании в вакууме при температуре 1550° смеси порошка металлического титана с двуокисью титана, а также при восстановлении TiO2 магнием, алюминием или углеродом. Исследование системы титан — кислород показало, что кристаллическая решетка кубического типа, свойственная закиси титана, сохраняется в области составов от TiO0,69 до TiO1,33.

Отходы после механической обработки титана составляют около 45% от общего количества отходов. Качество отходов, определяется степенью загрязненности вредными примесями, в первую очередь, кислородом. Таким образом, отходы могут делиться на два типа: кондиционные и некондиционные. Кондиционные отходы в виде чистой неокисленной стружки используется для подшихтовки при выплавке слитков титановых сплавов и производства порошков. Некондиционные отходы в виде окисленной стружки с содержанием кислорода более 2% (как титановая стружка встречающаяся в брикетах, пакетах) вовлекается в оборот металлургического титана с помощью многостадийных и дорогостоящих технологий или вовсе выводятся из него. К группе технологий предназначенных для восстановления титана относятся: - переработка на титановый шлак: шихту, состоящую из ильменитового концентрата и углеродистого восстановителя в соотношении 1:(0,09-0,15), соответственно измельчают до размера частиц 40-73 микрона, смешивают со связующим с добавлением воды в количестве 6-7,3% от массы, изготавливают окатыши и сушат их при температуре 200-400°С. Металлизацию окатышей производят в трубчатой печи при температуре 1100-1300°С. Горячие окатыши проплавляют в электропечи при температуре 1830-1870°С и выдерживают расплав в электропечи перед разливкой в течение 3-5% от общей продолжительности плавки. В качестве ильменитового концентрата используют железо-титановые концентраты с низким содержанием примесей, содержащие 50-55%% ТiO2, 32-36% FеО, 10-15% Fе2О3, до 0,5% Аl2О3, до 0,8% SiO2, до 0,1% Сr2O3, до 0,6% МnО, до 0,05% P2O5, до 0,3% V2O5, до 0,1% СаО и до 0,7% МgO. Используемый при восстановительных процессах углеродистый восстановитель - металлургический кокс, пековый кокс, нефтяной кокс, каменный уголь содержит активного углерода не менее 80% и серы не более 1%.

Травление, в производстве титановых полуфабрикатов известно несколько методов очистки поверхности от оксидных пленок: механическое удаление, электрохимическая обработка, травление в щелочных расплавах, химическое травление в водных растворах кислот. Рутил является наиболее химически инертной полиморфной модификацией диоксида титана, поэтому удаление оксидной пленки с поверхности титана травлением возможно лишь в очень агрессивных средах. Достаточно просто и экономична при соотвотствуюцем подборе реагентов гидро металлургическая обработка окисленной титановой стружки, при к торой оксидная пленка удаляется в основном за счет проникновения травильного раствора через неоднородности и несовершенства структуры оксида. Разрушение пленок происходит путем отслаивания при подтравливании металлической подложки. Поскольку в соляной кислоте при 25 °С титан сохраняет устойчивость только до концентрации кислоты 5%, а при повышении ее концентрации до 10% титан начинает корродировать, поэтому в качестве основы травителя для гидроме-тадлургической деоксидации окисленной титановой стружки выбран 10% раствор HCl с добавкой NaP. Исследование гидрометаллургической деоксидации окисленной титановой стружки в солянокислых растворах и оптимизация процесса Химизм травления титана солянокислыми растворами, содержащими Фторид натрия. Для выяснения обстоятельств, связанных с возможностью образования защитного слоя из фтористых соединений титана, рассматривалось изменение состава травильного раствора по мере протекания процесса травления окисленной стружки сложнолегированного титанового сплава ВТ23

Список источников

- Плавка и литье титановых сплавов. Андреев А.Л., Аношкин Н.Ф. и др. М., Металлургия, 1994, стр.128-135.

- Титан. В.А.Гармата и др., М., Металлургия, 1983, стр.526

- Исследование оптимальных параметров удаления оксидных пленок с некондиционных титановых отходов. Нестеренко Т.Н., Сероус В.Л., 1989, стр. 27.