Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Властивості титану

- 2. Переваги та застосування титану в машинобудуванн

- 3. Сплави титану з іншими металами і легуючі елементи

- 4. Оксиди титану

- Перелік посилань

Вступ

Титан і сплави на його основі є важливим конструкційним матеріалом, що знаходять широке застосування в багатьох галузях техніки. Основна частина відходів титану, що утворюються в процесі механічної обробки напівфабрикатів у вироби, являють собою метал з окисленою поверхнею. Найбільш поширеним видом окислених титанових відходів є стружка. Тому раціональне використання окисленої титанової стружки як металевої сировини, максимальний вміст кисню в якому перевищує 2%, і 80% якого сконцентровано на поверхні металу у вигляді оксидної плівки, є однією з найважливіших проблем металургії титану.

1. Властивості титану

Висока корозійна стійкість у багатьох агресивних природних і промислових середовищах є одним з відмінних властивостей титану і його сплавів. Стійкість титанових сплавів в ряді середовищ визначається інертністю поверхневої оксидної плівки і швидкістю її утворення або відновлення, особливо в окислювальних середовищах і при наявності води. Плівковий характер корозійної стійкості титану очевидний, але особливості та природа пасивації від змін зовнішніх умов і внутриструктурного стану вивчена далеко не повно, хоча рівень корозійної стійкості сильно залежить від цих чинників. Тому часто вдається з допомогою малих інгібіторних добавок зменшити або запобігти небезпечне в звичайних умовах вплив на титан агресивного середовища. У той же час в деяких випадках спостерігається несподіване посилення корозії без досить ясних причин.

Чистий Титан-хімічно активний перехідний елемент, в з'єднаннях має ступені окислення + 4, рідше + 3 і + 2. При звичайній температурі і аж до 500-550 °С корозійно стійкий, що пояснюється наявністю на його поверхні тонкої, але міцної оксидної плівки. З киснем повітря помітно взаємодіє при температурі вище 600 °с З утворенням ТіО2. Тонка титанова стружка при недостатній мастилі може загорятися в процесі механічної обробки. При достатній концентрації кисню в навколишньому середовищі і пошкодження окисної плівки шляхом удару або тертя можливе загоряння металу при кімнатній температурі і в порівняно великих шматках. Оксидна плівка не захищає Титан в рідкому стані від подальшої взаємодії з киснем (на відміну, наприклад, від алюмінію), і тому його плавлення і зварювання повинні проводитися у вакуумі, в атмосфері нейтрального газу або під флюсом. Титан має здатність поглинати атмосферні гази і водень, утворюючи тендітні сплави, непридатні для практичне використання; при наявності активованої поверхні поглинання водню відбувається вже при кімнатній температурі з невеликою швидкістю, яка значно зростає при 400 °С і вище. Розчинність водню в Титані є оборотною, і цей газ можна видалити майже повністю відпалом у вакуумі. З азотом Титан реагує при температурі вище 700 °С, причому виходять нітриди типу TiN; у вигляді тонкого порошку або дроту Титан може горіти в атмосфері азоту. Швидкість дифузії азоту і кисню в Титані значно нижче, ніж водню. Отримується в результаті взаємодії з цими газами шар відрізняється підвищеними твердістю і крихкістю і повинен видалятися з поверхні титанових виробів шляхом травлення або механічної обробки. Титан енергійно взаємодіє з сухими галогенами, по відношенню до вологих галогенів стійкий, так як волога грає роль інгібітора. Метал стійкий в азотній кислоті всіх концентрацій (за винятком червоної димлячої, що викликає корозійне розтріскування Титану, причому реакція йде з вибухом), в слабких розчинах сірчаної кислоти (до 5% по масі). Соляна, плавикова, концентрована сірчана, а також гарячі органічних кислоти (щавлева, мурашина і трихлоруксусная реагують з Титаном.

2. Переваги та застосування титану в машинобудуванн

Велику потребу у титані та його сплавах, обумовлену надзвичайно високими фізико-механічними властивостями цього металу, власне кажучи, вперше випробувала авіаційна промисловість. Коли в кінці 40-х-початку 50-х рр. стали створюватися реактивні літаки зі звуковими і надзвуковими швидкостями, виникла необхідність в новому конструкційному матеріалі для корпусів, обшивки, двигунів. Він міг бути отриманий тільки на основі титану, відомого вже в ті роки своїми унікальними характеристиками. І сьогодні авіаційна та космічна техніка в основному визначає потребу в титані і диктує темпи розвитку виробництва цього металу. Аж до кінця 60-х рр. титан в авіаційній техніці йшов головним чином на виготовлення газових турбін. У 70-80-х рр. титанові сплави широко застосовуються для виготовлення різних деталей планерной частини літаків: лонжеронів, балок, шпангоутів, деталей шасі і т. п. порівняно з деталями зі сталі виграш майже 40% по масі. Дуже широко став застосовуватися жароміцний листовий титан для обшивки корпусів новітніх надзвукових літаків. Наприклад, в американському надзвуковому винищувачі F-14 використано понад 3 т (або 30% маси планера) титану, лайнері "Боїнг-2707", що бере на борт 300 пасажирів і летить з подвійною звуковою швидкістю, - 47 т титану (90% маси), винищувачі-перехватчике F-12A - 3,3 т (95% маси).

Широке і швидке поширення титанових сплавів в якості конструкційних матеріалів різного призначення пояснюється тими перевагами, якими володіють титан і його сплави в порівнянні з іншими матеріалами. Титан в 18 разів дорожче нержавіючої сталі. Однак оскільки вага титану, необхідного для виготовлення конкретного виробу (Назва виробу не наводиться), менше ваги стали, то титан, що йде на виготовлення деталі, буде коштувати дорожче, ніж сталь, вже не в 18, а в 10 разів. Далі, оскільки різниця у вартості готових виробів з титану і вихідного матеріалу (титану) нижче, ніж для сталі, то готові титанові вироби будуть коштувати більше, ніж вироби зі сталі, вже тільки в три рази. Нарешті, якщо врахувати, що в ряді випадків термін служби виробів з титану у багато разів вище терміну служби сталевих деталей, то застосування титану в цих випадках виявляється більш вигідним, ніж застосування сталі.

Великі перспективи титан і його сплави мають в машинобудуванні. Однак сьогодні застосування цього металу в машинобудівних галузях народного господарства поки що обмежена. Пояснюється це, по-перше, дефіцитністю і досить високою вартістю титану; по-друге, недостатністю відомостей про властивості титану та його сплавів при використанні в машинобудуванні; по-третє, технологічними труднощами обробки титану (антифрикційні властивості, нелегка зварюваність тощо). І, тим не менш, незважаючи на складнощі впровадження нового матеріалу, титан і його сплави в останнє десятиліття почали застосовуватися при виготовленні багатьох видів обладнання в хімічному машинобудуванні. На заводах цієї галузі з титанових сплавів серійно виготовляються запірна та перекачуюча апаратура, найрізноманітніші ємкості, труби, колони, фільтри, автоклави, спеціальна колонна апаратура, призначена для роботи з высокоагрессивными рідинами і парогазовими сумішами. Це різні вежі з листового титану, спеціальної конструкції адсорбери: барботажні, ректифікаційні, розпилювальні та ін. Широко використовуються титан і його сплави при виготовленні теплообмінної апаратури, що застосовується в промисловості для підігріву, кип'ятіння, випаровування, конденсації та охолодження різних агресивних середовищ: рідких, газо-, паро-, пастоподібних і навіть твердих. Випускають теплообмінники з самою різною площею теплообміну - від 2 до 160 м2, холодильники - від 30 до 140 м2, конденсатори, кип'ятильники, підігрівачі-від 30 до 150 м3. Для всіх типів цих апаратів титан і його сплави дають можливість підвищити корозійну стійкість і ефективність теплообміну при мінімальній товщині стінок. Ще одна перевага застосування титанових сплавів в теплообмінниках полягає в тому, що вони схильні до меншого змочування і утворення на їх поверхні опадів. Це забезпечує, в свою чергу, високий коефіцієнт теплопередачі за час експлуатації апарату. Вельми ефективно використання титанових сплавів у фільтрувальних апаратах. Фільтрація - відділення зважених твердих частинок від рідкої фази - процес, дуже поширений у багатьох хіміко-технологічних виробництвах. Його інтенсифікація позначається на продуктивності всього технологічного ланцюжка в цілому. Так, застосування в автоматичних фільтр-пресах деталей, що стикаються з агресивним середовищем, з титанових сплавів підвищує продуктивність одиниці фільтруючої поверхні в 4-15 разів. При цьому титанові фільтр-преси можуть використовуватися для фільтрування суспензій з температурою до 300-350° С і з вмістом зважених частинок від 5 до 600 г/м3. З титанових сплавів випускаються також дискові і стрічкові вакуум-фільтри, патронні, керамічні фільтри для освітлювальної і згустительной фільтрацій.

Малюнок 1 – Стружка титану

3. Сплави титану з іншими металами і легуючі елементи

Сплави титану з алюмінієм Вони найбільш важливі в технічному і промисловому відношенні. Впровадження алюмінію в технічний титан навіть в невеликих кількостях (до 13%) дозволяє різко підвищувати жароміцність сплаву при зниженні його щільності і вартості. Цей сплав - відмінний конструкційний матеріал. Добавка 3-8% алюмінію підвищує температуру перетворення α-титану в β-титан. Алюміній є практично єдиним легуючим стабілізатором α-титана, що збільшує його міцність при сталості властивостей пластичності і в'язкості титанового сплаву і підвищенні його жароміцності, опору повзучості та модуля пружності. Цим усувається істотний недолік титану. Крім поліпшення механічних властивостей сплавів при різних температурах, збільшується їх корозійна стійкість і вибухонебезпечність при роботі деталей з титанових сплавів в азотній кислоті. Алюміній-титанові сплави випускають декількох марок і містять 3-8% алюмінію, 0,4-0,9% хрому, 0,25-0,6% заліза, 0,25-0,6% кремнію, 0,01% бору. Всі вони корозійно-стійкі, високоміцні і жароміцні сплави на основі титану. Зі збільшенням вмісту алюмінію в сплавах температура їх плавлення дещо знижується, проте механічні властивості значно поліпшуються і температура знеміцнення підвищується. Ці сплави зберігають високу міцність до 600° С.

4. Оксиди титану

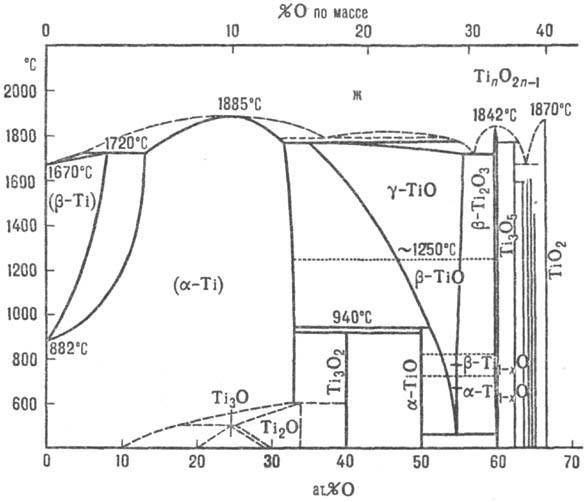

Титан утворює ряд окислів. З них найбільш вивчені TiO2, Ti2O3 і TiO. Крім того, відомі оксиди проміжного складу, наприклад Ti3O5 і ряд інших. Вони являють собою титанати (або титаниты) титану, тобто містять атоми титану різної валентності. Вищий окисел амфотерен, оксиди нижчих валентностей мають основний характер. Двоокис титану TiO2 є основним продуктом переробки титанової сировини. Вона являє собою порошок білого кольору. У природі зустрічається у вигляді трьох мінералів — рутилу, анатаза і брукита, що представляють собою модифікації двоокису титану. Штучно отримані тільки рутил і анатаз, причому для останнього відомі α- і β-модифікації. Брукіт, кристалізується в ромбічній системі, при нагріванні вище 650° необоротно переходить в рутил. Це супроводжується зменшенням обсягу приблизно на 2%. Анатаз (α-модифікація) виходить при нагріванні при температурі не вище 400° гідроокису титану. При 642° α - анатаз оборотно переходить в β-модифікацію. Остання при 915° необоротно переходить в рутил. Таким чином, рутил є найбільш стійкою модифікацією двоокису титану. Двоокис титану практично не розчинна у воді і розведених кислотах. Вона розчиняється в концентрованій сірчаній, соляній і азотній кислотах при нагріванні і в плавиковій кислоті.

Малюнок 2 – Властивість оксидів титану

Окис титану Ti2O3 — порошок темнофиолетового кольору виходить при відновленні ТіО2 воднем при температурі 1200-1400°. 3акись титану TiO — речовина золотисто-жовтого кольору з металевим блиском. Закис виходить при прожарюванні у вакуумі при температурі 1550° суміші порошку металевого титану з двоокисом титану, а також при відновленні TiO2 магнієм, алюмінієм або вуглецем. Дослідження системи титан — кисень показало, що кристалічна решітка кубічного типу, властива закису титану, зберігається в області складів від TiO0,69 до TiO1,33.

Відходи після механічної обробки титану становлять близько 45% від загальної кількості відходів. Якість відходів, визначається ступенем забрудненості шкідливими домішками, в першу чергу, киснем. Таким чином, відходи можуть ділитися на два типи: кондиційні та некондиційні. Кондиційні відходи у вигляді чистої неокисленої стружки використовується для подшіхтовкі при виплавці злитків титанових сплавів і виробництва порошків. Некондиційні відходи у вигляді окисленої стружки з вмістом кисню більше 2% (як титанова стружка зустрічається в брикетах, пакетах) втягується в обіг металургійного титану з допомогою багатостадійних і дорогих технологій або зовсім виводяться з нього. До групи технологій призначених для відновлення титану відносяться: - переробка на титановий шлак: шихту, що складається з ільменітового концентрату і вуглецевого відновника у співвідношенні 1:(0,09-0,15), відповідно подрібнюють до розміру частинок 40-73 мікрона, змішують зі зв'язуючим з додаванням води в кількості 6-7,3% від маси, виготовляють окатиші і сушать при температурі 200-400°С. Металізацію окатишів виробляють в трубчастій печі при температурі 1100-1300°С. Гарячі окатиші проплавляют в електропечі при температурі 1830-1870°С і витримують розплав в електропечі перед розливанням протягом 3-5% від загальної тривалості плавки. Як ільменітового концентрату використовують залізо-титанові концентрати з низьким вмістом домішок, що містять 50-55%% ТіО2, 32-36% FеО, 10-15% Fе23, до 0,5% Аl23, до 0,8% SiO2, до 0,1% Сг2O3, до 0,6% МпО, до 0,05% P2O5, до 0,3% V2O5, до 0,1% СаО і до 0,7% МдО. Використовується при відновних процесах вуглецевий відновник - металургійний кокс пековий кокс, нафтовий кокс, кам'яне вугілля містить активного вуглецю не менше 80% і сірки не більше 1%;

Травлення, у виробництві титанових напівфабрикатів відомо кілька методів очищення поверхні від оксидних плівок: механічне видалення, електрохімічна обробка, травлення в лужних розплавах, хімічне травлення у водних розчинах кислот. Рутил є найбільш хімічно інертною поліморфної модифікації діоксиду титану, тому видалення оксидної плівки з поверхні титану травленням можливо лише в дуже агресивних середовищах. Досить просто і економічна при соотвотствуюцем підборі реагентів гідро металургійна обробка окисленої титанової стружки, при до торою оксидна плівка видаляється в основному за рахунок проникнення травильного розчину через неоднорідності і недосконалості структури оксиду. Руйнування плівок відбувається шляхом відшаровування при підтравленні металевої підкладки. Оскільки в соляній кислоті при 25 °С титан зберігає стійкість тільки до концентрації кислоти 5%, а при підвищенні концентрації до 10% титан починає поржавіти, тому в якості основи травителя для гидроме-тадлургической деоксидации окисленої титанової стружки обрано 10% розчин HCl з добавкою NaP. Дослідження гідрометалургійної деоксидации окисленої титанової стружки в солянокислих розчинах і оптимізація процесу Хімізм травлення титану солянокислими розчинами, що містять фторид натрію. Для з'ясування обставин, пов'язаних з можливістю утворення захисного шару з фтористих сполук титану, розглядалося зміна складу травильного розчину по мірі протікання процесу травлення окисленої стружки сложнолегированного титанового сплаву ВТ23

Перелік посилань

- Плавка і лиття титанових сплавів. Андрєєв А. Л., Аношкін Н. Ф. і ін. М., Металургія, 1994, стор 128-135.

- Титан. В. А. Гармата та ін., М., Металургія, 1983, стор.

- Дослідження оптимальних параметрів видалення оксидних плівок з некондиційних титанових відходів. Нестеренко Т. Н., Сероус В. Л., 1989, стор 27.