Содержание

- Введение

- 1. Свинец - как металл

- 1.1 Потребление свинца

- 1.2 Производство свинца

- 2. Рециклинг

- 2.1 Дробление батарей и разделение их компонентов

- 2.2 Десульфуризация

- 2.3 Пирометаллургическая переработка свинцового сырья

- 2.4 Рафинирование чернового свинца

- 2.5 Электрорафинирование

Введение

Известные процессы для извлечения свинца из лома аккумуляторных батарей предусматривают использование отражательной печи или шахтной печи для плавки свинца. При осуществлении этих процессов происходит образование больших количеств SO2, что представляет опасность для окружающей среды. Усиление контроля за составом отходящих газов приводит к значительному удорожанию процесса. Было установлено, что проблема охраны окружающей среды может быть в значительной мере решена с помощью процесса, в котором проводится гидрометаллургическое превращение PbSO4 в легко восстанавливаемое соединение РbО без выделения значительных количеств SO2.

1. Свинец - как металл

Свинец — ковкий, сравнительно легкоплавкий тяжелый металл серебристо-белого цвета с синеватым отливом. Плотность свинца — 11,35 г/см3. Свинец токсичен. Свинец имеет довольно низкую теплопроводность, она составляет 35,1 Вт/(м·К), при температуре 0°C. Металл мягкий, режется ножом, легко царапается ногтем. На поверхности он обычно покрыт более или менее толстой плёнкой оксидов, при разрезании открывается блестящая поверхность, которая на воздухе со временем тускнеет. Температура плавления 600,61K (327,46°C), кипит при 2022K (1749°C). Относится к группе тяжёлых металлов. С повышением температуры плотность свинца падает.

Рисунок 1 - Свинцовая чушка

1.1 Потребление свинца

Разведанные запасы свинца есть во многих странах мира. По данным Геологической службы США, в настоящее время наибольшими запасами металла обладает Австралия - 36 млн. тонн, на втором месте по запасам Китай - 14 млн. тонн. В России запасы на месторождениях свинца составляют 9,2 млн. тонн. Совокупные мировые запасы, пригодные для добычи, оцениваются в настоящее время в размере 89 млн. тонн. Ежегодно в мире добывается более 4 млн. тонн свинца в руде рыночной стоимостью более 6 млрд. долларов и мировым рынком для усовершенствованных свинцовых стендов приблизительно в $15 миллиардах [1].

В то время как свинец обладает высокой экономической ценностью, производство его относительно экономично. Как и в случае с другими металлами, существует два основных производственных маршрута. Производство из добытой свинцовой руды - это, конечно, первоисточник всего свинца, но вторичное производство, когда металл восстанавливается из переработанных продуктов или из отходов, являющихся результатом производственного процесса, имеет огромное значение.

В настоящее время извлеченный из вторсырья свинец составляет более половины всего произведенного во всем мире металла. В США более чем 80% свинца получают путем вторичной переработки, а в Европе - более 60%. Эти значительные показатели объясняются тем фактом, что большая часть свинца используется в продукции, годной для переработки. И в отличие от переработки многих других материалов, переработка свинца экономически выгодна и следовательно жизнеспособна. Например, в Северной Америке более 80% добытого свинца используются в производстве аккумуляторных батарей, из которых впоследствии более 95% утилизируется и перерабатывается. Больше всего свинцовых руд добывается в Китае, Австралии, Мексике, Перу и США. В России, несмотря на внушительные запасы, добыча свинца находится на относительно низком уровне - около 105 тыс. тонн. Мировым лидером по производству рафинированного свинца является Китай, на долю которого приходится около 50% произведенного в мире металла. Европейский союз и США делят между собой второе и третье места. Значительны объемы производства и в некоторых странах Азии, таких как Япония, Южная Корея и Индия.

Сферы применения свинца изменились за последние годы, и сейчас приблизительно 80% мирового потребления приходится на сектор производства электрических батарей. Несмотря на то, что бензиновые добавки и припои больше не являются основными секторами потребления, податливость, плотность и антикоррозийные свойства свинца по-прежнему активно используется при сооружении резервуаров для хранения едких жидкостей и как защита против рентгеновских лучей и радиации. Кроме того, свинец применяется при изготовлении красок и пигментов и других химических соединений. Свинцовые батареи используются в автомобилях. Этот тип батареи был изобретен в 1859 году и является самой старой формой аккумулятора. Причина широкого использования свинца в батареях в автомобильном и индустриальном машиностроении, состоит в том, что свинец в состоянии обеспечить большое количество электричества в течение короткого периода времени, которое является необходимым, чтобы привести двигатель стартера транспортного средства в действие. Батареи также используются, чтобы обеспечить ток, для управления более тяжелыми транспортными средствами, такими как дизельные или электрические локомотивы и подводные лодки, и как источник запасной энергии в установках с критическими функциями, такими как телекоммуникационные средства и больницы.

Свинец характеризуется самым высоким из всех металлов коэффициентом использования во вторичной обработке. Около 15% общемирового потребления свинца приходится на Европу. Здесь свинец применяется, в основном, для производства автомобильных аккумуляторов, на долю использования которых приходится порядка 60% используемого металла. Другими крупными потребляющими этот металл секторами экономики, безусловно, являются химическая промышленность, где свинец используется как компонент при производстве реагентов и красок, а также сектор IT, где металл применяют в качестве припоев и присадок. Благодаря своим уникальным физико-химическим свойствам свинец нашел место при производстве различных инженерных продуктов, как-то защитные покрытия зданий и сооружений (высокая коррозионная стойкость металла, долговечность и простота применения – основные преимущества при его использовании), а также для использования в медицинских нуждах, при производстве рентгенографической и спектрографической аппаратуры. Потребление свинца в Америке и Европе более менее равномерно, в то время как на долю Африки и Океании приходится только порядка 1,5% мирового потребления свинца, а на долю Азии - около 50%. Как конечный продукт свинец нашел свое применение в основном в высокоразвитых странах. Так, на страны Америки и Европы приходится приблизительно по 1,5 млн. тонн свинца в год, а в Азии - около 6 млн. тонн в год. Однако динамика роста потребления в этих географических зонах различна. Если за последние 5 лет, использование свинца в странах Азии увеличилось почти вдвое (что сопровождалось бурным экономическим ростом в этом регионе), то в странах Америки пик потребления металла пришелся на 1999 год, после чего потребление металла в регионе даже несколько снизилось.

1.2 Производство свинца

Рециклинг является превалирующим направлением получения свинца. Главным источником вторичного свинца являются отработанные аккумуляторные батареи. Современные свинцовые аккумуляторы содержат несколько компонентов, пригодных для переработки, важнейшими из которых являются сплавы на основе свинца, сам металл, его диоксид, а также полипропилен. Ранее для изготовления корпусов батарей вместо полипропилена использовался эбонит. В табл. 1 показано содержание компонентов в отработанных аккумуляторных батареях [2].

| Компоненты | Состав для ОАБ, заполненных электролитом | Состав ОАБ со слитым электролитом |

| Электролит | 25 (~15% H2SO4) | 7,5 (остаток H2SO4) |

| Свинцовые решетки и полюса | 28,0 | 34,5 |

| Сульфат свинца | 19,0 | 23,5 |

| Оксид свинца | 14,0 | 17,2 |

| Полипропилен | 4,0 | 5,0 |

| Эбонит | 7,0 | 8,5 |

| Сепараторы (ПВХ) | 2,0 | 2,5 |

| Прочие компоненты | 1,0 | 1,3 |

| Всего | 100,0 | 100,0 |

Помимо лома аккумуляторных батарей, к вторичному сырью относятся различные свинецсодержащие отходы машиностроительного, металлургического, химического и других производств, которые частично перерабатываются совместно с аккумуляторным ломом. Эта заметная часть дешевого и достаточно качественного свинцового сырья повышает эффективность производства вторичного свинца совместно с аккумуляторным ломом.

Автопарк ежегодно «производит» в качестве отходов 180-200 тыс. т свинцовых аккумуляторов, содержание свинца в которых достигает 60%. По экспертным оценкам, на свалках, транспортных площадках и других местах по всей территории России в настоящее время находится до 1 млн. т свинца в отработавших свой срок аккумуляторах. При существующем положении с их переработкой (не более 50%) эта величина возрастает на 50-60 тыс. т ежегодно.

Создание системы рециклинга свинцового сырья и предотвращение негативного воздействия свинца на население должно стать одним из фундаментальных принципов политики охраны окружающей среды Российской Федерации. В промышленно развитых странах прирост производства свинца из вторичного сырья составил 15%, из рудного сырья – 8%.

Увеличение производства свинца из рудного сырья сопряжено со значительными трудностями: ограниченностью и невосполнимостью запасов руд; снижением содержания металла в рудах на 20-50% в последнее десятилетие; большими капитальными затратами на разработку новых месторождений, строительство рудников, обогатительных фабрик и металлургических предприятий; возрастанием капитальных и эксплутационных затрат на природоохранные объекты.

Как показано в таблице 2, получение свинца из отходов по сравнению с его получением из рудного сырья обладает существенными преимуществами.

| Показатели | Значение показателя |

| Среднее содержание в сырье масс. дол., % | 1,39/50 |

| Извлечение в готовую продукцию масс. дол.,% | 80/95 |

| Расход условного топлива, кг/т готовой продукции | 700/500 |

| Количество отходящих газов, тыс. м3/т готовой продукции | 20/5 |

Назначение автомобильной аккумуляторной батареи понятно каждому мало-мальски сведущему в технических вопросах автолюбителю. С первой ее функцией - обеспечением запуска двигателя - мы сталкиваемся каждый день. Есть и вторая - реже применяемая, но от того не менее значимая - использование в качестве аварийного источника питания при выходе из строя генератора. Кроме того, на современных автомобилях с инжекторным впрыском аккумулятор выполняет роль сглаживателя пульсаций напряжения, выдаваемого генератором. Из этого следует, что следует крайне осторожно относиться к отключению аккумулятора на работающем двигателе.

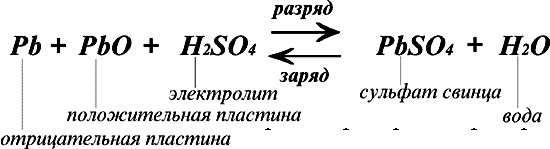

Все стартерные батареи, выпускаемые в настоящее время для автомобилей, являются свинцово-кислотными. В основу их работы заложен известный еще с 1858 г., и по сей день остающийся практически неизменным принцип двойной сульфатации, который можно представить следующим выражением [3]:

Как наглядно видно из формулы, при разряде батареи (стрелка вправо) происходит взаимодействие активной массы положительных и отрицательных пластин с электролитом (серной кислотой), в результате чего образуется сульфат свинца, осаждающийся на поверхности отрицательно заряженной пластины и вода. В итоге плотность электролита падает. При зарядке батареи от внешнего источника происходят обратные электрохимические процессы (стрелка влево), что приводит к восстановлению на отрицательных электродах чистого свинца и на положительных - диоксида свинца. Одновременно с этим повышается плотность электролита [3].

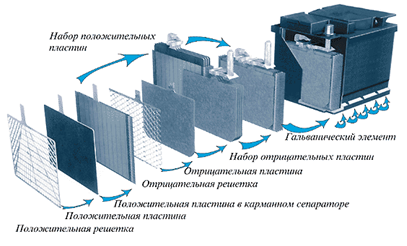

Любая автомобильная батарея представляет из себя корпус - контейнер, разделенный на шесть изолированных ячеек-банок (рис. 2).

Рисунок 2 - Устройство аккумуляторной батареи

Каждая банка является законченным источником питания напряжением порядка 2.1 В. В банке находится набор положительных и отрицательных пластин, отделенных друг от друга сепараторами. Как известно из школьного курса физики, две разнозаряженные пластины уже сами по себе являются источником постоянного напряжения, параллельное же их соединение увеличивает ток. Последовательное соединение шести банок и дает батарею с напряжением порядка 12.6-12.8 В. Любая из пластин, как положительная, так и отрицательная, есть ни что иное, как свинцовая решетка, заполненная активной массой. Активная масса имеет пористую структуру с тем, чтобы электролит заходил в как можно более глубокие слои и охватывал больший ее объем. Роль активной массы в отрицательных пластинах выполняет свинец, в положительных - диоксид свинца.

2. Рециклинг

Рециклинг свинцовых отработавших аккумуляторных батарей можно разбить на следующие стадии [4]:

- Слив и переработка отработанного электролита.

- Дробление батарей и разделение их компонентов.

- Утилизация органических компонентов батарей.

- Десульфуризация.

- Пирометаллургическая переработка свинцового сырья.

- Рафинирование чернового свинца.

Переработка отработанного электролита. В качестве способов утилизации отработанного электролита, содержащего серную кислоту, загрязненную примесями применяют:

- нейтрализацию известью с одновременной очисткой воды от тяжелых металлов. Воду сбрасывают в канализацию, а сульфат кальция (гипс), содержащий некоторое количество цветных металлов, направляют на захоронение;

- нейтрализацию кальцинированной содой (Na2CO3) с образованием раствора сульфата натрия. Высокая стоимость соды, значительные энергозатраты на выпаривание воды и недостаточная емкость рынка по сульфату натрия делают этот способ переработки электролита не всегда экономически оправданным. Поэтому в некоторых прибрежных и островных странах очищенный раствор сульфата натрия сбрасывают в море. Поскольку основной примесью является железо, разработана технология его извлечения из раствора с помощью экстракции жидким ионообменником (диэтилгексилфосфорной кислотой);

- в отдельных случаях отработанный электролит может быть использован для промывки газообразного SO2 в производстве серной кислоты [4].

2.1 Дробление батарей и разделение их компонентов

Твердые компоненты дробят, а затем очищают и разделяют на компоненты в специальных цехах. Целью переработки является получение свинецсодержащих металлической и оксисульфатной фракций с минимальным содержанием органики и хлора (из ПВХ), а также полипропилена с отделением отвальных органических и прочих материалов (эбонита, ПВХ-сепараторов, полиэтилена, стекловолокна и т.д.) с минимальным содержанием свинца и других элементов, модифицирующих аккумуляторные сплавы [5].

Рисунок 3 - Разрезка аккумуляторной батареи

На предприятиях используют комплексы оборудования, изготавливаемые специализированными машиностроительными компаниями, для механизированной разделки свинцово-кислотных батарей с автоматическим регулированием параметров технологических операций. Основным оборудованием установок являются дробилки, сепараторы гидродинамического типа и классификаторы различной конструкции. Из-за агрессивности оборотных растворов серной кислоты оборудование изготавливают из кислотостойкой нержавеющей стали. Производительность таких установок составляет от 5 до 50 т батарей в час.

Зарубежные и российские предприятия добились того, что разделка лома позволяет экологически приемлемыми способами практически полностью перевести содержащийся в батареях свинец в два товарных продукта с высоким содержанием этого металла (металлическая фракция и паста), выделить товарный полипропилен и получить отходы с низким содержанием свинца, которые после его отмывки могут быть использованы в дорожном строительстве или захоронены на обычных свалках, то есть не будут опасными для окружающей среды.

Утилизация органических компонентов батарей. Выделяемые в процессе разделки батарей органические компоненты – полипропилен, эбонит, ПВХ сепараторы и др. – механически загрязнены свинецсодержащим шламом и не могут быть напрямую использованы в других отраслях промышленности.

Основными путями поиска эффективного использования органических компонентов отработавших батарей являются:

- Механическая отмывка шлама водой или оборотными растворами.

- Механическое удаление шлама с органики осуществляют различными способами. В одном из них осуществляют отмывку и классификацию полипропилена в несколько стадий, его сушку, расплавление, экструзию и грануляцию. Гранулы используются при изготовлении крышек и корпусов новых аккумуляторов. Другим способом удаления шлама с органических компонентов дробленых батарей является механическая отмывка их во вращающихся барабанах с перфорированными стенками. Вращение барабана приводит к трению отмываемых частиц друг о друга и сдирке с них шлама, который струями воды через отверстия в стенках барабана уносится в отстойник. Получение товарных продуктов из органических отходов существенно повышает эффективность производства, так как стоимость отмытой полипропиленовой крошки превышает стоимость металлического свинца, хотя и меньше стоимости нового полипропилена. В настоящее время из батарей получают технический полипропилен достаточно высокого качества. Сложнее обстоит дело с эбонитом и, особенно, с ПВХ.

- Химическое растворение свинца и его соединений.

- Для более полной отмывки ПВХ от свинца, содержащегося в порах, можно применять его химическое растворение в растворах различных реагентов, например в разбавленных растворах хлористоводородной кислоты (НСl). Свинец из ПВХ переходит в раствор, из которого его осаждают.

- Использование в дорожном строительстве.

- Отмытые от шлама эбонит и ПВХ могут быть использованы в качестве добавки в буферные слои дороги при строительстве крупных автомагистралей. Мелкоизмельченный отмытый эбонит может быть использован в качестве добавки к асфальту. Во многих странах производители аккумуляторов вместо сепараторов из ПВХ все в большей степени используют сепараторы из полиэтилена и полипропилена, что при переработке отработавших батарей полностью снимает проблемы, связанные с присутствием в них ПВХ. Необходимо, чтобы отечественные аккумуляторные заводы также полностью отказались от использования ПВХ в батареях.

- Мировой рынок свинца [Электронный ресурс]/ – Режим доступа: http://www.cmmarket.ru/markets/pbworld.htm

- Отработанные аккумуляторные батареи [Электронный ресурс]/ – Режим доступа:https://knigi.link/promyishlennaya-ekologiya_1441/otrabotannyie-akkumulyatornyie-batarei-59945.html

- Устройство аккумулятора и принцип его действия [Электронный ресурс]/ – Режим доступа: https://vuzlit.ru/1006544/ustroystvo_akkumulyatora_printsip_deystviya

- Мир знаний: Извлечение свинца из лома аккумуляторных батарей [Электронный ресурс]/ – Режим доступа: http://mirznanii.com/a/328915-2/izvlechenie-svintsa-iz-loma-akkumulyatornykh-batarey-2

- Долговечность батареи [Электронный ресурс]/ – Режим доступа: http://www.telinhelp.ru/ectags-455-2.html

- Извлечение свинца из лома аккумуляторных батарей [Электронный ресурс]/ – Режим доступа: http://refy.ru/113/339911-2-izvlechenie-svinca-iz-loma-akkumulyatornyh-batarey.html

- [Электронный ресурс]/ – Режим доступа: https://works.doklad.ru/view/BJ2Yg6m8_Jo/2.html

- Долговечность батареи [Электронный ресурс]/ – Режим доступа: http://www.telinhelp.ru/ectags-455-4.html

- Металлургия цветных металлов. Свинец. [Электронный ресурс]/ – Режим доступа: http://lmx.ucoz.ru/blog/metallurgija_cvetnykh_metallov_svinec/2012-02-15-144

- Долговечность батареи [Электронный ресурс]/ – Режим доступа: http://www.telinhelp.ru/ectags-455-5.html

2.2 Десульфуризация

При пирометаллургической переработке пасты, то есть оксисульфатной фракции разделки батарей, сера из сульфат-иона переходит либо в газовую фазу в виде SO2, либо в сульфидно-железистый штейн, либо в штейношлаковый расплав, состоящий из сульфидов железа, натрия и свинца. Образование этих новых соединений серы увеличивает затраты на предотвращение загрязнения ими окружающей среды. Сущность десульфуризации состоит в переводе сульфат-иона из сульфата свинца в раствор, а свинца – в менее растворимое соединение, не создающее затруднений при его пирометаллургической переработке. В качестве десульфуризующих реагентов применяют гидроксид натрия и карбонаты щелочных металлов или аммония. Из раствора можно получить товарный сульфат натрия, который используется в производстве моющих средств, стекла, бумаги и пр. [6].

Рисунок 4 - Десульфуризация

2.3 Пирометаллургическая переработка свинцового сырья

Первоначально были разработаны способы плавки в шахтных и отражательных печах. Шахтная печь по использованию тепла и по восстановительной способности является самой эффективной, однако процесс обладает существенными недостатками, связанными с большим расходом кокса, с очисткой отходящих газов, с утилизацией шлаков.

В стационарной отражательной печи нагрев и расплавление шихты осуществляется за счет тепла, выделяющегося при сжигании топлива (мазут, природный газ) в газовом пространстве над ванной печи. В качестве восстановителя используют кокс. Недостатками такого способа плавки являются: недостаточный прогрев расплава по вертикали, что приводит к замедлению реакций восстановления и образованию трудноотделимых от свинца продуктов, неполному восстановлению свинца из шлака (необходимость дополнительной его очистки); большой объем дутья и необходимость очистки большого количества отходящих газов [7].

В дальнейшем распространение получили вращающиеся печи и электроплавка. В первом случае используется тепло нагреваемых факелом стенок и, в отличие от стационарной печи, происходит постоянный подогрев расплава изнутри и его перемешивание. Процессы идут с большей скоростью и меньшим расходом топлива. Если использовать кислород в дутье вместо воздуха, то сокращается объем отходящих газов и потери с ними тепла. Плавка во вращающихся печах используется на 60% всех мощностей заводов мира, перерабатывающих свинцовые батареи. Основными недостатками плавки являются периодичность работы, принятие специальных мер по избежанию запыленности и загазованности на рабочих местах, получение вместо шлака натриевого штейно-шлакового расплава, опасного для окружающей среды из-за своей химической нестойкости. При использовании руднотермических электрических печей тепло выделяется непосредственно в слое жидкого шлака с высоким удельным сопротивлением при прохождении через него электрического тока, а также при микродуговом заряде в газовой фазе у поверхности электрода. В электропечи возникают мощные конвективные потоки, которые интенсивно перемешивают шлак, нагревают его и способствуют более быстрому и глубокому протеканию реакций. Коэффициент полезного использования тепла в электропечи составляет около 70%, что значительно превышает этот показатель у отражательной печи.

Прямой нагрев шлака позволяет исключить использование дополнительного топлива и воздушного дутья для его сжигания и, следовательно, сократить объем отходящих газов и потери тепла с ними в несколько раз. Отходящие газы направляют на окисление в камеру дожигания, затем охлаждают, очищают от пыли в рукавных фильтрах и от диоксида серы в системе мокрой очистки газов. При переработке продукта десульфуризации пасты содержание диоксида серы в газах незначительно, и очистка их упрощается [8].

Основными недостатками электропечи являются значительная зависимостьэкономических показателей производства от стоимости электроэнергии, периодическое появление настылей на стенках печи, что приводит к необходимости повышения температуры расплава, то есть к увеличению непроизводительного расхода электроэнергии, электродов, огнеупоров. Дальнейшее совершенствование этого процесса и конструкции печей позволит создать наиболее эффективную и наименее опасную для окружающей среды технологию переработки свинцовых батарей.

Еще одним перспективным процессом плавки вторичного свинцового сырья является использование технологии Ausmelt, в основе которой лежит использование вертикальной цилиндрической футеровочной печи с длинной фурмой, погруженной сверху в расплав. Через фурму непосредственно в расплав вводят топливо и воздух или кислород. Получается прямой нагрев расплава и его бурное перемешивание горящими газами. Переработка материалов происходит в две последовательные стадии: расплавление шихты, восстановительное обеднение шлака. Газы обеих стадий охлаждают и очищают с использованием традиционного оборудования для очистки газов.

Повышенные экологические показатели в процессе Ausmelt достигаются за счет полного укрытия печи, работающей под отрицательным давлением, и герметизации всех отверстий. Внутрипечное дожигание технологических газов при температуре выше 1 300 °С и последующее их быстрое охлаждение позволяют иметь очень низкое содержание диоксинов и фуранов. Недостатками процесса Ausmelt являются получение богатых и бедных по свинцу шлаков в одном агрегате, что ускоряет износ футеровки, и предположительно небольшой срок работы погружной фурмы из-за выгорания нижней части.

2.4 Рафинирование чернового свинца

При пирометаллургической восстановительной плавке получают черновой свинец, загрязненный сурьмойи мышьяком. Черновой свинец из вторичного сырья рафинируют в основном пирометаллургическими способами, однако в ряде случаев используется электрорафинирование (после обезмеживания).

В процессе пирометаллургического рафинирования сначала проводят смягчение свинца (очистку от сурьмы, мышьяка, олова), а затем обезмеживание. Окислительное смягчение основано на большем сродстве сурьмы и мышьяка к кислороду, чем у свинца. Щелочное рафинирование (Гаррис-процесс) опирается на способности оксидов сурьмыи мышьяка образовывать с щелочью нерастворимые в свинце соединения.

Обезмеживание проводят в две стадии. Грубое обезмеживание расплава чернового свинца осуществляется ликвацией кристаллов меди и ее соединений за счет разности удельных весов и концентрирования их на поверхности расплава при охлаждении свинца с 700-900 °С до 330-335 °С. Остаточное содержание меди в черновом свинце после ликвационногообезмеживания составляет 0,05-0,1%. Для тонкого обезмеживания чернового свинца применяется сульфидирование меди смесями серы и гидроксида натрия, либо пирита и гидроксида натрия, либо серы, гидроксида натрия и соды. Остаточное содержание меди в свинце после обезмеживания составляет 0,005-0,006% [9].

Низкотемпературное рафинирование чернового свинца в обогреваемых газом или электричеством металлических котлах с механическим перемешиванием (иногда для окислительного рафинирования применяют маломасштабные отражательные печи) и ограниченное число операций делают рафинировочный передел заводов вторичного свинца сравнительно малозатратным, а отходящие газы не требуют охлаждения и могут быть очищены от свинецсодержащей пыли в рукавных фильтрах в одну ступень.

2.5 Электрорафинирование

Электрорафинирование заключается в растворении свинца с анода, отлитого из чернового металла, и осаждении его на катоде в виде чистого марочного металла. Извлеченные из ванны катоды промывают водой и направляют в котлы для переплавки и дополнительного рафинирования от сурьмы. Расход электроэнергии на 1 т свинца составляет 120…170 кВт·ч. Электрорафинирование используют главным образом для очистки вторичного свинца от несвойственных ему примесей висмута и серебра [10].