Зміст

- Вступ

- 1. Свинець-як метал

- 1.1 Споживання свинцю

- 1.2 Виробництво свинцю

- 2. Рециклінг

- 2.1 Дроблення батарей і поділ їх компонентів

- 2.2 Десульфуризация

- 2.3 Пирометаллургическая переробка свинцевого сировини

- 2.4 Рафінування чорнового свинцю

- 2.5 Електрорафінування

Введення

Відомі процеси для вилучення свинцю з брухту акумуляторних батарей передбачають використання відбивної печі або шахтної печі для плавки свинцю. При здійсненні цих процесів відбувається утворення великих кількостей SO2, що становить небезпеку для навколишнього середовища. Посилення контролю за складом газів, що відходять призводить до значного подорожчання процесу. Було встановлено, що проблема охорони навколишнього середовища може бути значною мірою вирішена за допомогою процесу, в якому проводиться гідрометалургійне перетворення PbSO4 в легко відновлюється з'єднання РЬО без виділення значних кількостей SO2.

1. Свинець - як метал

Свинець — ковкий, порівняно легкоплавкий важкий метал сріблясто-білого кольору з синюватим відливом. Щільність свинцю — 11,35 г/см3. Свинець токсичний. Свинець має досить низьку теплопровідність, вона становить 35,1 Вт/(м·К), при температурі 0°C. Метал м'який, ріжеться ножем, легко дряпається нігтем. На поверхні він зазвичай покритий більш-менш товстою плівкою оксидів, при розрізанні відкривається блискуча поверхня, яка на повітрі з часом тьмяніє. Температура плавлення 600,61 K (327,46°C), кипить при 2022K (1749°C). Відноситься до групи важких металів. З підвищенням температури щільність свинцю падає.

Малюнок 1 - Свинцева чушка

1.1 Споживання свинцю

Розвідані запаси свинцю є в багатьох країнах світу. За даними Геологічної служби США, в даний час найбільшими запасами металу має Австралія - 36 млн. тонн, на другому місці за запасами Китай - 14 млн. тонн. У Росії запаси на родовищах свинцю становлять 9,2 млн. тонн. Сукупні світові запаси, придатні для видобутку, оцінюються в даний час у розмірі 89 млн. тонн. Щорічно у світі видобувається понад 4 млн. тонн свинцю в руді ринковою вартістю понад 6 млрд. доларів і світовим ринком для вдосконалених свинцевих стендів приблизно в $15 мільярдів [1].

У той час як свинець володіє високою економічною цінністю, виробництво його відносно економічно. Як і у випадку з іншими металами, існує два основних виробничих маршруту. Виробництво з видобутої свинцевої руди - це, звичайно, першоджерело всього свинцю, але вторинне виробництво, коли метал відновлюється з перероблених продуктів або відходів, які є результатом виробничого процесу, має величезне значення.

В даний час витягнутий з вторсировини свинець становить більше половини всього виробленого в усьому світі металу. У США більш ніж 80% свинцю отримують шляхом вторинної переробки, а в Європі - понад 60%. Ці значні показники пояснюються тим фактом, що більша частина свинцю використовується в продукції, придатної для переробки. І на відміну від переробки багатьох інших матеріалів, переробка свинцю економічно вигідна і отже життєздатна. Наприклад, в Північній Америці більше 80% видобутого свинцю використовуються у виробництві акумуляторних батарей, з яких згодом більше 95% утилізується і переробляється. Найбільше свинцевих руд видобувається в Китаї, Австралії, Мексиці, Перу і США. У Росії, незважаючи на значні запаси, видобуток свинцю знаходиться на відносно низькому рівні - близько 105 тис. тонн. Світовим лідером з виробництва рафінованого свинцю є Китай, на частку якого припадає близько 50% виробленого у світі металу. Європейський союз і США ділять між собою друге і третє місця. Значні обсяги виробництва і в деяких країнах Азії, таких як Японія, Південна Корея та Індія.

Сфери застосування свинцю змінилися за останні роки, і зараз приблизно 80% світового споживання припадає на сектор виробництва електричних батарей. Незважаючи на те, що бензинові добавки і припої більше не є основними секторами споживання, податливість, щільність і антикорозійні властивості свинцю і раніше активно використовується при спорудженні резервуарів для зберігання їдких рідин і як захист проти рентгенівських променів радіації. Крім того, свинець застосовується при виготовленні фарб і пігментів та інших хімічних сполук. Свинцеві батареї використовуються в автомобілях. Цей тип батареї був винайдений в 1859 році і є найстарішою формою акумулятора. Причина широкого використання свинцю в батареях в автомобільному та індустріальному машинобудуванні, полягає в тому, що свинець в змозі забезпечити велику кількість електрики протягом короткого періоду часу, що є необхідним, щоб привести двигун стартера транспортного засобу в дію. Батареї також використовуються, щоб забезпечити струм, для управління більш важкими транспортними засобами, такими як дизельні або електричні локомотиви і підводні човни, і як джерело запасний енергії в установках з критичними функціями, такими як телекомунікаційні засоби і лікарні.

Свинець характеризується найвищим з усіх металів коефіцієнтом використання у вторинній обробці. Близько 15% загальносвітового споживання свинцю припадає на Європу. Тут свинець застосовується, в основному, для виробництва автомобільних акумуляторів, на частку яких припадає близько 60% використовуваного металу. Іншими великими споживають цей метал секторами економіки, безумовно, є хімічна промисловість, де свинець використовується як компонент при виробництві реагентів і фарб, а також сектор IT, де метал застосовують у якості припоїв і присадок. Завдяки своїм унікальним фізико-хімічним властивостям свинець знайшов місце при виробництві різних інженерних продуктів, як-то захисні покриття будівель і споруд (висока корозійна стійкість металу, довговічність і простота застосування – основні переваги при його використанні), а також для використання у медичних потребах, при виробництві рентгенографічної і спектрографической апаратури. Споживання свинцю в Америці і Європі більш-менш рівномірно, в той час як на частку Африки і Океанії припадає лише близько 1,5% світового споживання свинцю, а на частку Азії - близько 50%. Як кінцевий продукт свинець знайшов своє застосування в основному в високорозвинених країнах. Так, на країни Америки і Європи припадає приблизно по 1,5 млн. тонн свинцю на рік, а в Азії-близько 6 млн. тонн на рік. Однак динаміка зростання споживання в цих географічних зонах різна. Якщо за останні 5 років, використання свинцю в країнах Азії збільшилося майже вдвічі (що супроводжувалося бурхливим економічним ростом у цьому регіоні), то в країнах Америки пік споживання металу припав на 1999 рік, після чого споживання металу в регіоні навіть дещо знизилося.

1.2 Виробництво свинцю

Рециклінг є переважаючим напрямком отримання свинцю. Головним джерелом вторинного свинцю є відпрацьовані акумуляторні батареї. Сучасні свинцеві акумулятори містять кілька компонентів, придатних для переробки, найважливішими з яких є сплави на основі свинцю, сам метал, його діоксид, а також поліпропілен. Раніше для виготовлення корпусів батарей замість поліпропілену використовувався ебоніт. В табл. 1 показано вміст компонентів у відпрацьованих акумуляторних батареях [2].

| Компоненти | Склад для ОАБ, заповнених електролітом | склад ОАБ зі злитим електролітом |

| Електроліт | 25 (~15% H2SO4) | 7,5 (залишок H2SO4) |

| свинцеві решітки та полюси | 28,0 | 34,5 |

| Сульфат свинцю | 19,0 | 23,5 |

| Оксид свинцю | 14,0 | 17,2 |

| Поліпропілен | 4,0 | 5,0 |

| Ебоніт | 7,0 | 8,5 |

| Сепаратори (ПВХ) | 2,0 | 2,5 |

| Інші компоненти | 1,0 | 1,3 |

| всього | 100,0 | 100,0 |

Крім брухту акумуляторних батарей, до вторинної сировини відносяться різні свинецсодержащие відходи машинобудівного, металургійного, хімічного та інших виробництв, які частково переробляються спільно з акумуляторним ломом. Ця помітна частина дешевої і досить якісної свинцевої сировини підвищує ефективність виробництва вторинного свинцю спільно з акумуляторним ломом.

Автопарк щорічно «виробляє» в якості відходів 180-200 тис. т свинцевих акумуляторів, вміст свинцю в яких досягає 60%. За експертними оцінками, на звалищах, транспортних майданчиках та інших місцях по всій території Росії в даний час знаходиться до 1 млн. т свинцю у відпрацьованих свій термін акумуляторах. При існуючому положенні з їх переробкою (не більше 50%) ця величина зростає на 50-60 тис. т щорічно.

Створення системи рециклінгу свинцевого сировини і запобігання негативного впливу свинцю на населення повинно стати одним з фундаментальних принципів політики охорони навколишнього середовища Російської Федерації. У промислово розвинених країнах приріст виробництва свинцю з вторинної сировини склав 15%, з рудної сировини-8%.

Збільшення виробництва свинцю з рудної сировини пов'язане зі значними труднощами: обмеженістю і безмірністю запасів руд; зниженням вмісту металу в рудах на 20-50% в останнє десятиліття; великими капітальними витратами на розробку нових родовищ, будівництво рудників, збагачувальних фабрик, металургійних підприємств; зростанням капітальних і експлуатаційних витрат на природоохоронні об'єкти.

Як показано в таблиці 2, отримання свинцю з відходів порівняно з його отриманням з рудної сировини має суттєві переваги.

| Показники | Значення показника |

| середній вміст у сировині мас. долу.,% | 1,39/50 |

| Витяг в готову продукцію мас. долу.,% | 80/95 |

| Витрата умовного палива, кг/т готової продукції | 700/500 |

| кількість газів, що відходять, тис. м3 / т готової продукції | 20/5 |

Призначення автомобільної акумуляторної батареї зрозуміло кожному мало-мальськи обізнаній в технічних питаннях автолюбителю. З першою її функцією-забезпеченням запуску двигуна - ми стикаємося щодня. Є і друга - рідше застосовується, але від того не менш значуща - використання в якості аварійного джерела живлення при виході з ладу генератора. Крім того, на сучасних автомобілях з інжекторним уприскуванням акумулятор виконує роль сглаживателя пульсацій напруги, що видається генератором. З цього випливає, що слід вкрай обережно ставитися до відключення акумулятора на працюючому двигуні.

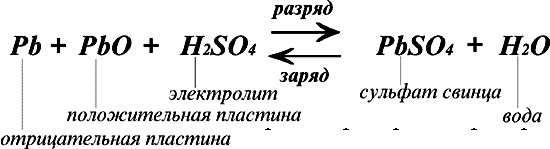

Усі стартерні батареї, що випускаються в даний час для автомобілів, є свинцево-кислотними. В основу їх роботи закладений відомий ще з 1858 р., і донині залишається практично незмінним принцип подвійної сульфатації (Малюнок 1) [3].

Як наочно видно з формули, при розряді батареї (стрілка вправо) відбувається взаємодія активної маси позитивних і негативних пластин з електролітом (сірчаною кислотою), в результаті чого утворюється сульфат свинцю, осаждающийся на поверхні негативно зарядженої пластини і вода. В результаті щільність електроліту падає. При зарядці батареї від зовнішнього джерела відбуваються зворотні електрохімічні процеси (стрілка вліво), що призводить до відновлення на негативних електродах чистого свинцю і на позитивних - діоксиду свинцю. Одночасно з цим підвищується щільність електроліту [3].

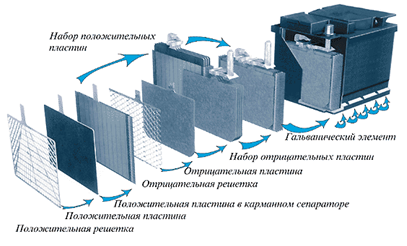

Будь-яка автомобільна батарея являє собою корпус - контейнер, розділений на шість ізольованих осередків-банок(малюнок 2).

Малюнок 2 - Акумуляторна батарея

Кожна банка є закінченим джерелом живлення напругою порядку 2.1 В. У банку знаходиться набір позитивних і негативних пластин, відокремлених один від одного сепараторами. Як відомо зі шкільного курсу фізики, дві різнозаряджені пластини вже самі по собі є джерелом постійної напруги, паралельне ж їх з'єднання збільшує струм. Послідовне з'єднання шести банок і дає батарею з напругою близько 12.6-12.8 В. Кожна з пластин, як позитивна, так і негативна, є ні що інше, як свинцева решітка, заповнена активною масою. Активна маса має пористу структуру з тим, щоб електроліт заходив в якомога глибші шари і охоплював більший її обсяг. Роль активної маси в негативних пластинах виконує свинець, в позитивних-діоксид свинцю.

2. Рециклінг

Рециклінг свинцевих відпрацьованих акумуляторних батарей можна розбити на наступні стадії [4]:

- Злив і переробка відпрацьованого електроліту.

- Дроблення батарей і поділ їх компонентів.

- Утилізація органічних компонентів батарей.

- Десульфуризація.

- Пирометаллургическая переробка свинцевого сировини.

- Рафінування чорнового свинцю.

Переробка відпрацьованого електроліту. В якості способів утилізації відпрацьованого електроліту, що містить сірчану кислоту, забруднену домішками застосовують:

- нейтралізацію вапном з одночасним очищенням води від важких металів. Воду скидають у каналізацію, а сульфат кальцію (гіпс), що містить деяку кількість кольорових металів, направляють на поховання;

- нейтралізацію кальцинованої содою (Na2CO3) з утворенням розчину сульфату натрію. Висока вартість соди, значні енерговитрати на випарювання води і недостатня ємність ринку за сульфату натрію роблять цей спосіб переробки електроліту не завжди економічно виправданим. Тому в деяких прибережних і острівних країнах очищений розчин сульфату натрію скидають в море. Оскільки основною домішкою є залізо, розроблена технологія його вилучення з розчину за допомогою екстракції рідким іонообмінником (діетилгексилфосфорною кислотою);

- в окремих випадках відпрацьований електроліт може бути використаний для промивання газоподібного SO2 у виробництві сірчаної кислоти [4].

2.1 Дроблення батарей і поділ їх компонентів

Тверді компоненти дроблять, а потім очищають і поділяють на компоненти в спеціальних цехах. Метою переробки є отримання свинцевомістких металевої та оксисульфатной фракцій з мінімальним вмістом органіки і хлору (з ПВХ), а також поліпропілену з відділенням відвальних органічних та інших матеріалів (ебоніту, ПВХ-сепараторів, поліетилену, скловолокна тощо) з мінімальним вмістом свинцю та інших елементів, модифікуючих акумуляторні сплави [5].

Малюнок 3 - Розрізання акумуляторної батареї

На підприємствах використовують комплекси обладнання, що виготовляються спеціалізованими машинобудівними компаніями, для механізованого оброблення свинцево-кислотних батарей з автоматичним регулюванням параметрів технологічних операцій. Основним обладнанням установок є дробарки, сепаратори гідродинамічного типу і класифікатори різної конструкції. Через агресивність оборотних розчинів сірчаної кислоти обладнання виготовляють з кислотостійкої нержавіючої сталі. Продуктивність таких установок становить від 5 до 50 т батарей в годину.

Зарубіжні та російські підприємства домоглися того, що оброблення брухту дозволяє екологічно прийнятними способами практично повністю перевести міститься в батареях свинець у два товарних продукту з високим вмістом цього металу (металева фракція і паста), виділити товарний поліпропілен і отримати відходи з низьким вмістом свинцю, які після його відмивання можуть бути використані в дорожньому будівництві або поховані на звичайних звалищах, тобто не будуть небезпечними для навколишнього середовища.

Утилізація органічних компонентів батарей. Виділяються в процесі оброблення батарей органічні компоненти – поліпропілен, ебоніт, ПВХ сепаратори та ін. – механічно забруднені свинецсодержащим шламом і не можуть бути безпосередньо використані в інших галузях промисловості.

Основними шляхами пошуку ефективного використання органічних компонентів відпрацьованих батарей є:

- Механічна відмивка шламу водою або оборотними розчинами.

- Механічне видалення шламу з органіки здійснюють різними способами. В одному з них здійснюють відмивання і класифікацію поліпропілену в кілька стадій, його сушку, розплавлення, екструзію і грануляцію. Гранули використовуються при виготовленні кришок і корпусів нових акумуляторів. Іншим способом видалення шламу з органічних компонентів подрібнених батарей є механічна відмивка їх в обертових барабанах з перфорованими стінками. Обертання барабана призводить до тертя відмиваються частинок один об одного і здирання з них шламу, який струменями води через отвори в стінках барабана несеться в відстійник. Отримання товарних продуктів з органічних відходів суттєво підвищує ефективність виробництва, так як вартість вимитій поліпропіленової крихти перевищує вартість металевого свинцю, хоча і менше вартості нового поліпропілену. В даний час з батарей отримують технічний поліпропілен досить високої якості. Складніше йде справа з ебонітом і, особливо, з ПВХ.

- Хімічне розчинення свинцю і його сполук.

- Для більш повної відмивання ПВХ від свинцю, що міститься в порах, можна застосовувати його хімічне розчинення в розчинах різних реагентів, наприклад в розбавлених розчинах хлористоводневої кислоти (НСl). Свинець з ПВХ переходить в розчин, з якого його осаджують.

- Використання в дорожньому будівництві.

- Відмиті від шламу ебоніт і ПВХ можуть бути використані в якості добавки в буферні шари дороги при будівництві великих автомагістралей. Подрібнену відмитий ебоніт може бути використаний в якості добавки до асфальту. У багатьох країнах виробники акумуляторів замість сепараторів з ПВХ все більшою мірою використовують сепаратори з поліетилену та поліпропілену, що при переробці відпрацьованих батарей повністю знімає проблеми, пов'язані з присутністю в них ПВХ. Необхідно, щоб вітчизняні акумуляторні заводи також повністю відмовилися від використання ПВХ в батареях.

- Мировой рынок свинца [Электронный ресурс]/ – Режим доступа: http://www.cmmarket.ru/markets/pbworld.htm

- Отработанные аккумуляторные батареи [Электронный ресурс]/ – Режим доступа:https://knigi.link/promyishlennaya-ekologiya_1441/otrabotannyie-akkumulyatornyie-batarei-59945.html

- Устройство аккумулятора и принцип его действия [Электронный ресурс]/ – Режим доступа: https://vuzlit.ru/1006544/ustroystvo_akkumulyatora_printsip_deystviya

- Мир знаний: Извлечение свинца из лома аккумуляторных батарей [Электронный ресурс]/ – Режим доступа: http://mirznanii.com/a/328915-2/izvlechenie-svintsa-iz-loma-akkumulyatornykh-batarey-2

- Долговечность батареи [Электронный ресурс]/ – Режим доступа: http://www.telinhelp.ru/ectags-455-2.html

- Извлечение свинца из лома аккумуляторных батарей [Электронный ресурс]/ – Режим доступа: http://refy.ru/113/339911-2-izvlechenie-svinca-iz-loma-akkumulyatornyh-batarey.html

- [Электронный ресурс]/ – Режим доступа: https://works.doklad.ru/view/BJ2Yg6m8_Jo/2.html

- Долговечность батареи [Электронный ресурс]/ – Режим доступа: http://www.telinhelp.ru/ectags-455-4.html

- Металлургия цветных металлов. Свинец. [Электронный ресурс] / – Режим доступа: http://lmx.ucoz.ru/blog/metallurgija_cvetnykh_metallov_svinec/2012-02-15-144

- Долговечность батареи [Электронный ресурс]/ – Режим доступа: http://www.telinhelp.ru/ectags-455-5.html

2.2 Десульфуризація

При пірометалургічною переробки пасти, тобто оксисульфатной фракції оброблення батарей, сірка з сульфат-іона або переходить в газову фазу у вигляді SO2, або в сульфідно-залозистий штейн, або в штейношлаковый розплав, що складається з сульфідів заліза, натрію і свинцю. Утворення цих нових сполук сірки збільшує витрати на запобігання забруднення ними навколишнього середовища. Сутність десульфуризації полягає в перекладі сульфат-іона з сульфату свинцю в розчин, а свинцю – менш розчинне з'єднання, не створює труднощів при його пірометалургічною переробки. Як десульфуризующих реагентів застосовують гідроксид натрію і карбонати лужних металів або амонію. З розчину можна отримати товарний сульфат натрію, який використовується у виробництві миючих засобів, скла, паперу та ін. [6].

Малюнок 4 - Десульфуризація

2.3 Пірометалургійна переробка свинцевої сировини

Спочатку були розроблені способи плавки в шахтних і відбивних печах. Шахтна піч з використання тепла і відновної здатності є найефективнішою, однак процес має істотними недоліками, пов'язаними з великою витратою коксу, з очищенням газів, що відходять, з утилізацією шлаків.

В стаціонарній відбивної печі нагрів і розплавлення шихти здійснюється за рахунок тепла, що виділяється при спалюванні палива (мазут, природний газ) в газовому просторі над ванною печі. В якості відновника використовують кокс. Недоліками такого способу плавки є: недостатній прогрів розплаву по вертикалі, що призводить до уповільнення реакцій відновлення і утворення трудноотделимая від свинцю продуктів неповного відновлення свинцю з шлаку (необхідність додаткової його очистки); великий обсяг дуття і необхідність очищення великої кількості газів, що відходять [7].

Надалі поширення набули обертові печі і електроплавка. У першому випадку використовується тепло нагрітих факелом стінок і, на відміну від стаціонарної печі, відбувається постійний підігрів розплаву зсередини і його перемішування. Процеси йдуть з більшою швидкістю і меншою витратою палива. Якщо використовувати кисень в дуття замість повітря, то скорочується обсяг газів, що відходять і втрати з ними тепла. Плавка в обертових печах використовується на 60% всіх потужностей заводів світу, переробних свинцеві батареї. Основними недоліками плавки є періодичність роботи, прийняття спеціальних заходів щодо запобігання запиленості та загазованості на робочих місцях, одержання замість шлаку натрієвого штейно-шлакового розплаву, небезпечного для довкілля за своєю хімічною нестійкості. При використанні руднотермічних електричних печей тепло виділяється безпосередньо в шарі рідкого шлаку з високим питомим опором при проходженні через нього електричного струму, а також при микродуговом заряді в газовій фазі на поверхні електрода. В електропечі виникають потужні конвективні потоки, які інтенсивно перемішують шлак, нагрівають його і сприяють більш швидкому і глибокому протіканню реакцій. Коефіцієнт корисного використання тепла в електропечі становить близько 70%, що значно перевищує цей показник у відбивній печі.

Прямий нагрів шлаку дозволяє виключити використання додаткового палива і повітряного дуття для його спалювання і, отже, скоротити обсяг відхідних газів і втрати тепла з ними в кілька разів. Відходять гази направляють на окислення в камеру допалювання, потім охолоджують, очищають від пилу в рукавних фільтрах і від діоксиду сірки в системі мокрої очистки газів. При переробці продукту десульфуризації пасти вміст діоксиду сірки в газах незначно, і очищення їх спрощується [8].

Основними недоліками електропечі є значна зависимостьэкономических показників виробництва від вартості електроенергії, періодична поява настылей на стінках печі, що призводить до необхідності підвищення температури розплаву, тобто до збільшення непродуктивного витрати електроенергії, електродів, вогнетривів. Подальше вдосконалення цього процесу і конструкції печей дозволить створити найбільш ефективну і найменш небезпечну для навколишнього середовища технологію переробки свинцевих батарей.

Ще одним перспективним процесом плавки вторинної свинцевого сировини є використання технології Ausmelt, в основі якої лежить використання вертикальної циліндричної футеровочной печі з довгою фурмой, зануреної зверху в розплав. Через фурму безпосередньо в розплав вводять паливо і повітря або кисень. Виходить прямий нагрів розплаву і його бурхливе перемішування палаючими газами. Переробка матеріалів відбувається в дві послідовні стадії: розплавлення шихти, відновне збіднення шлаку. Гази обох стадій охолоджують і очищають з використанням традиційного обладнання для очищення газів.

Підвищені екологічні показники в процесі Ausmelt досягаються за рахунок повного укриття печі, що працює під негативним тиском, і герметизації всіх отворів. Внутрипечное допалювання технологічних газів при температурі вище 1300 °С і подальше їх швидке охолодження дозволяють мати дуже низький вміст діоксинів і фуранів. Недоліками процесу Ausmelt є отримання багатих і бідних по свинцю шлаків в одному агрегаті, що прискорює зношування футеровки, і імовірно невеликий термін роботи занурювальний фурми через вигоряння нижній частині.

2.4 Рафінування чорнового свинцю

при пірометалургійній відновній плавці отримують чорновий свинець, забруднений сурмою миш'яком. Чорновий свинець з вторинної сировини рафінують в основному пірометалургічними способами, проте в ряді випадків використовується електрорафінування (після обезмежування).

У процесі пірометалургійного рафінування спочатку проводять пом'якшення свинцю (очищення від сурми, миш'яку, олова), а потім обезмеживание. Окисне пом'якшення засноване на більшій спорідненості сурми і миш'яку до кисню, ніж у свинцю. Лужне рафінування (Гарріс-процес) спирається на здатності оксидів сурми і миш'яку утворювати з лугом нерозчинні в свинці з'єднання.

Обезмежування проводять у дві стадії. Грубе обезмеживание розплаву чорнового свинцю здійснюється ликвацией кристалів міді та її сполук за рахунок різниці питомих ваг і концентрування на поверхні розплаву при охолодженні свинцю з 700-900 °С до 330-335 °С. Залишковий вміст міді в чорновому свинці після лікваціонногообезмежіванія становить 0,05-0,1%. Для тонкого обезмеживания чорнового свинцю застосовується сульфидирование міді сумішами сірки і гідроксиду натрію, або піриту і гідроксиду натрію, або сірки, гідроксиду натрію і соди. Залишковий вміст міді в свинці після обезмежування становить 0,005-0,006% [9].

Низькотемпературне рафінування чорнового свинцю у обігріваються газом або електрикою металевих котлах з механічним перемішуванням (іноді для окисного рафінування застосовують маломасштабные відбивні печі) і обмежену кількість операцій роблять рафінувальний переділ заводів вторинного свинцю порівняно маловитратним, а гази не потребують охолодження і можуть бути очищені від свинецсодержащей пилу в рукавних фільтрах в одну сходинку.

2.5 Електрорафінування

Електрорафінування полягає в розчиненні свинцю з анода, відлитого з чорнового металу, і осадженні його на катоді у вигляді чистого марочного металу. Витягнуті з ванни катоди промивають водою і направляють в котли для переплавки і додаткового рафінування від сурми. Витрата електроенергії на 1 т свинцю становить 120...170 кВт-ч. Електрорафінування використовують головним чином для очищення вторинного свинцю від невластивих йому домішок вісмуту та срібла [10].