Реферат

Содержание

- Введение

- 1. Аналитический обзор

- 1.1 Напряженно - деформированное состояние в асимметричном очаге деформации

- 1.2 Изменение силы прокатки при асимметричном процессе

- 1.3 Цель и задачи исследования

- 2. Методика исследования влияния асимметричной прокатки на энергосиловые параметры и разнотолщинность полос при кинематической асимметрии

- 2.1 Схема измерения силовых параметров прокатки на лабораторном стане 100

- 2.2 Методы исследования

- 2.3 Характеристика лабораторного оборудования

- Выводы

- Список источников

Введение

Рост производства толстолистовой стали достигается вводом новых станов, увеличением массы прокатываемых исходных слитков и слябов, повышение обжатия и скорости прокатки.Повышение обжатия при прокатке широких листов приводит к росту силового нагружения валковых узлов, повышению разнотолщинности и ухудшению плоскостности полос. Использование противоизгиба приводит к дополнительному нагружению рабочих клетей, усложнению конструкции, увеличению массы, снижение степени использования силовых резервов оборудования. Таким образом, энергосиловое нагружение клетей листовых станов определяет энергозатраты, точность геометрических размеров продукции, производительность стана, расход металла на единицу готовой продукции. Стремление уменьшить силу прокатки, повысить точность готового листа стимулирует поиск новых путей и методов снижения энергозатрат и способность воздействия на геометрию листов. Теоретические и экспериментальные исследования показали, что снижение энергосиловых параметров можно добиться в результате применения процесса АП.

В работе выполнен теоретических анализ АП и приведены исследования скоростной и геометрической асимметрии процесса прокатки на лабораторном стане 100. Получены статистические зависимости влияния скоростной асимметрии на пластические свойства прокатываемых толстых листов. Использованные упрощенные зависимости для определения силового нагружения клети. Зависимости учитывают влияние параметров деформирования и модуля жесткости клети на абсолютное и относительное изменение сил прокатки при скоростной асимметрии.

1. Аналитический обзор

1.1 Напряженно- деформированное состояние в асимметричном очаге деформации

Основные положения теории продольной прокатки рассматривается обычно при следующих допущениях:

- Равномерное движение металла при его входе и выходе из валков в установившемся процессе прокатки.

- Оба рабочих валка-приводные с одинаковым нагружением по крутящему моменту.

- Валки имеют одинаковые окружные скорости и одинаковые диаметры.

- Со стороны обоих валков одинаковые коэффициенты трения.

- Постулируется однородность механических свойств прокатываемого металла по толщине.

- Принято равенство температуры раската по толщине.

Несоблюдение любого из вышеперечисленных условий приводит к тому, что нарушается симметрия относительно горизонтальной плоскости прокатки.

При ассиметричном процессе направление сил в очаге деформации и их величины изменяются, а это приводит к изменению условий деформирования на ведущем и ведомом валках.

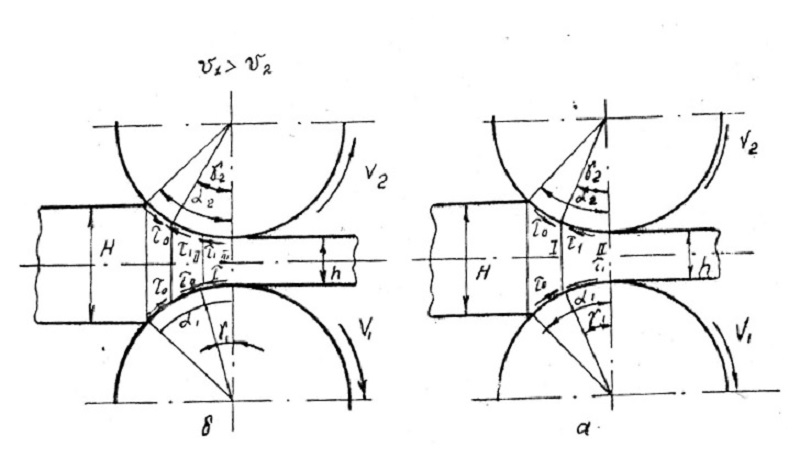

При ассиметричной прокатке [1], когда окружная скорость одного валка (ведущего) больше скорости другого (ведомого), в очаге деформации имеются три зоны Dн=246,4 Dв=251,36 [2] : зона опережения, зона отставания и промежуточная зона, где силы трения на ведущем и ведомом валках направлены в противоположные стороны( рис.1.1).

Разнонаправленность сил трения можно приравнять к действию переднего и заднего натяжений[3].

Рисунок 1.1 – Структура очага деформации: а – при симметричной прокатке ; б – при асимметричной.

По мнению В.Г. Синицина[4], разнонаправленные силы трения могут достигать больших величин по сравнению с обычным натяжением, создаваемым моталками и разматывателями реверсивных прокатных станов. Автор рассматривает процесс ассиметричной прокатки тонких полос при ld/hср>2-2,5. Для аналитического определения энергосиловых параметров ассиметричной прокатки используют дифференциальные уравнения равновесия[4].

Дифференциальные уравнения равновесия составляется для каждой зоны очага деформации. На основании теоритического анализа силовых параметров симметричной и ассиметричной прокатки[4] установлено, что силовые параметры при ассиметричной прокатке ниже, чем при симметричной.

Эффект снижения силовых параметров процесса, обусловленный асимметричностью процесса, возрастает с увеличением промежуточной зоны.

Наличие промежуточной зоны с различными направлениями сил трения приводит к изменению формы эпюры контактных напряжений. Куполообразная вершина эпюры нормальных напряжений срезается.На участке, где силы трения имеют противоположное направление, нормальные контактные напряжения понижаются по мере приближения к выходу из очага деформации, то есть по мере уменьшения толщины. Снижение нормального контактного напряжения в очаге деформации происходит до полного исчезновения зоны опережения на ведущем валке.

1.2 Изменение силы прокатки при асимметричном процессе

Снижение силы прокатки при ассиметричном процессе подтверждено в промышленных, полупромышленных и лабораторных условиях[4]. Наиболее полно изучены закономерности влияния ассиметричного процесса на силу прокатки при прокатке тонких полос, преимущественно из цветных металлов и сплавов.

По данным работы[4], сила прокатки отоженной латуни Л63 в валках разного диаметра Dн=246,4 Dв=251,36 на реверсивном стане 800 была на 10-12% по сравнению с обычной прокаткой, причем чем выше предел текучести прокатываемого металла, тем выше эффект АП. Так, при прокатке меди М1и латуни Л90 энергосиловые параметры снижались лишь на 5-10%, отожженной латуни Л63- на 10-20%, а неотожженной латуни Л63-на 20-30% при прочих равных условиях.

В работе [5] приведены результаты сравнительного экспериментального исследования в производственных условиях прокатки тонких листов на стане холодной прокатки при двух- и одновалковом приводе. Показано, что полистно прокатку на станах с предварительно прижатыми валками в « забой» целесообразно вести с одним приводным валком, применяя при этом валки разных диаметров. При этом происходит снижение энергосилового нагружения клети и приводов.

1.3 Цель и задачи исследования

Из приведенного обзора можно сделать следующие выводы:

- Наличие дополнительной средней зоны, где силы трения на верхнем и нижнем валках имеют противоположное направление, снижает подпирающее влияние на силу прокатки, уменьшает коэффициент напряженного состояния металла и жесткость раската при прокатке.

- Управление протяженностью средней зоны, представляется возможным изменять жесткость раската и , как следствие, силу прокатки, упругую деформацию клети и валковой системы, а следовательно толщину, поперечный профиль и плоскостность листа.

- Наиболее полно изучен процесс АП тонких полос при ld/hср>2-2,5.

- Экспериментальные исследования скоростной асимметрии в основном приведены в лабораторных условиях.

- При прокатке с холостым валком изменение сил деформирования незначительно. При генераторном режиме привода одного из валков сила прокатки уменьшается на 6-17%. Наибольшее снижение сил прокатки достигается при использовании ПВ процесса.

- Сведенья об энергосиловых и деформационных параметрах АП на ТЛС весьма ограничены.

- В литературе приведены преимущественно лишь результаты исследований без описания постоянно действующей технологии и устройств управления контроля и поддержания на заданном уровне скоростной асимметрии.

- Скоростная асимметрия путем рассогласования угловых скоростей- наиболее приемлемая для регулирования геометрии листов в условиях ТЛС.

2.Методика исследования влияния асимметричной прокатки на энергосиловые параметры и разнотолщинность полос при кинематической асимметрии

2.1 Схема измерения силовых параметров прокатки на лабораторном стане 100

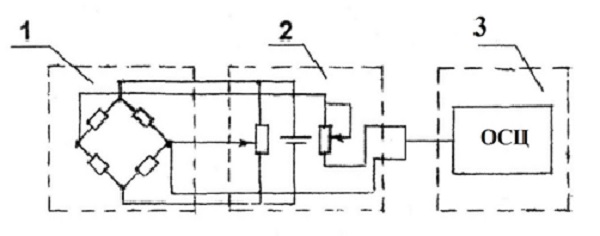

На рисунке 2.1 приведена схема измерения силовых параметров.

Рисунок 2.1 – Принципиальная схема измерения силовых параметров процесса прокатки:1 - тензометрический мост; 2 - безусилительный. блок; 3 - осцилограф Н145

Под нажимными винтами прокатного стана установлены месдозы, которые представляют собой стальной стакан с наклеенными датчиками типа КТД 2А акриловым клеем. Была собрана мостовая схема с восьми кремневых датчиков. На одну диагональ подается питание от бесусловного блока. Сигнал снимается с другой диагонали моста и подается на бесусловный блок. В начале измерения проводим балансировку моста с помощью приборов расположенных в безусловном блоке( микрометр с средней точкой). С безусловного блока сигнал подается на усилитель низкой частоты.

Тарировку измерительной схемы осуществляли с помощью динамометра ДОСМ 3-1 № 621 с индикатором ИЧ10МН.

Динамометр работает по принципу определения силы по величине упругой деформации скобы специальной формы.

Отсчет загрузки делают с помощью индикатора и таблицы значений нагрузки, совпадающих с тем или другим значением индикатора, внесенный в выпускной атестат.

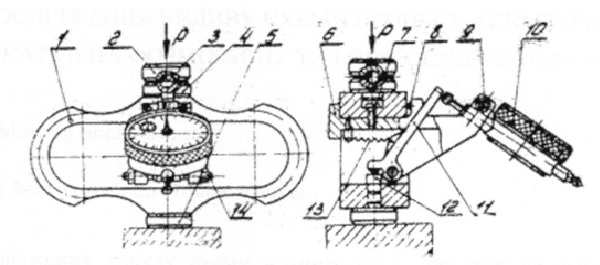

Динамометр ДОСМ 3-1 (рисунок 2.2) состоит из скобы 1, которая воспринимает нагрузку через подушку 2, шарик 3, верхний упор 4 и нижний упор 5. Стойка 6, которая закреплена к скобе винтами 7 и 8. На стойке 9 крепится индикатор 10. Под влиянием нагрузки скоба деформируется и рычаг 11, опираясь на опору 12, возвращается в центрах 14 и перемещает шток индикатора. Пружина 13 нужна для превышения трения в конусных центрах 14.

Рисунок 2.2 – Общий вид динамометра ДОЗМ 3-1

2.2 Методы исследования

Исследования влияния асимметричной прокатки проводились на лабораторном стане 100 с индивидуальным приводом рабочих валков. Использовались свинцовые образцы. Свойства реологии свинца подобны свойствам реологии стали при горячей прокатке.

2.3 Характеристика лабораторного оборудования

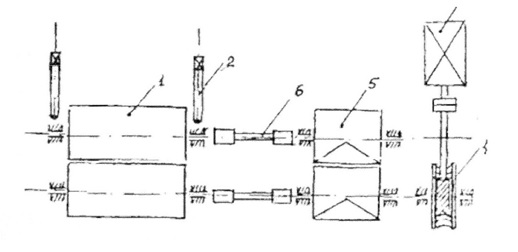

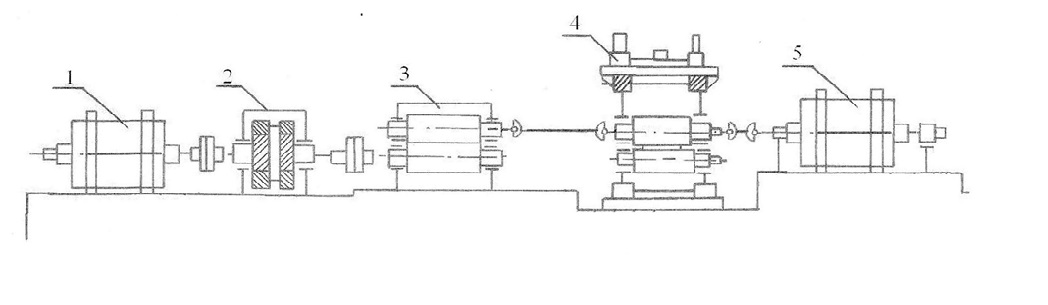

Лабораторный стан 100 представляет собой одноклетьевой стан «дуо»( рис.2.3). В состав главной линии входит: рабочая клеть, шпиндели, шестеренная клеть, коренная муфта, редуктор, моторная муфта, Электродвигатель постоянного тока мощностью 3,6 кВт, тахогенератор.

Рисунок 2.3 – Кинематическая схема прокатного стана 100:1 - валки; 2 - нажимные винты; 3 - двигатель прокатного стана; 4 - червячный редуктор; 5 - шестеренная клеть; 6 - шпиндели

Муфты на шпинделе имеют прямоугольное сечение. Рабочая клеть стана имеет две стальные сваренные станины закрытого типа, в которых 4 подушки с подшипниками скольжения. Уравновешивание валков пружинное. Нажимное устройство винтовое с ручным приводом и устройством для установки размера зазора между валками. Возможна отдельная работа правого и левого нажимного винта.

Перемещают верхний валок с помощью двух нажимный винтов 2, связанных через цилиндрические шестерни со штурвалом. Уравновешивание верхнего валка – пружинное. Установка зазора между валками контролируется с помощью часовой шкалы нажимного устройства, цена деления которой составляет 3,6 мм ( 1 оборот) и 0,3 мм ( 1/12 оборота) часовой стрелки соответственно.

Привод валков осуществляется от электродвигателя постоянного тока 3 мощностью 3,6 кВт со скоростью вращения, которая регулируется через червячный редуктор 4 и шестеренную клеть 5. Питание двигателя осуществляется от выпрямителя собранного по мостовой схеме. Запуск двигателя осуществляется от отдельного источника постоянного тока. Скорость электродвигателя регулируется от 0 до 30 об/мин. Передаточное число редуктора i=32. Скорость прокатки V=0,02-0,16 м/с. Шпиндели 6 служат для передачи крутящего момента от шестеренной клети до прокатных валков. Стан оборудован осевым регулированием прокатных валков, которые осуществляется за счет фаркопов. Под нажимными винтами стана устанавливаются месдозы или защитные стаканы, которые предотвращают поломку более дорогих деталей прокатной клети. Для облегчения подачи образцов в валки стан оборудован столами с привалковой арматурой.

Для создания разницы скоростей вращения валков привод ведущего валка осуществляли через линию привода стана 100, а привод ведомого валка- через линию стана 250. Расположение шпинделя приведено на рисунке 2.4, а схема привода на рисунке 2.5.

Рисунок 2.4 – Соединение приводов валков для кинематической асимметрии

Рисунок 2.5 – Схема стана для прокатки со скоростной асимметрией : 1-двигатель стана «Дуо»; 2- редуктор; 3-шестеренная клеть; 4- прокатная клеть; 5- двигатель стана «Кварто»

В ходе работы произвели запись энергосиловых параметров при симметричной и асимметричной прокатке, приведенные в таблице 3.1.

Таблица 3.1 – Толщина и ширина образца после асимметричной прокатки

| № пропуска | Толщина Н, мм | Ширина на ведущем валке, мм | Скорость прокатки, об/мин | Сила прокатки, КН | ||

| На ведущем валке | На ведомом валке | При симметричном процессе | При асимметричном процессе | |||

| 0 | 30 | 40 | - | - | - | - |

| 1 | 28 | 41 | 8 | 5 | 45,4 | 44,5 |

| 2 | 27 | 42 | 8,3 | 5,1 | 50,8 | 49,5 |

Выводы

Анализ литературных данных существующих схем прокатки со скоростной асимметрией является актуальной темой.

В результате проведенного исследования энергосиловых параметров установлено, что использование кинематической асимметрии не приводит к превышению допустимых значений тока и напряжения приводных двигателей, а сила прокатки уменьшилась на 5%.

Результаты исследований могут быть использованы при прокатке на толстолистовых реверсивных станах.

Список источников

- Целиков, А.И. Основы теории прокатки / А.И. Целиков. - М.: Металлургия, 1970.- 358 с.

- Целиков, А.И. Теория прокатки / А.И. Целиков, А.И. Гришков.- М.: Металлургия, 1970.- 358 с.

- Королев, А.А. Новые исследования деформации металла при прокатке/ А.А. Королев. - М.: Машгиз, 1953.- 268 с.

- Синицын, В.Т. Несимметричная прокатка листов и лент / В.Т. Синицын. - М.: Металлургия, 1984.- 167 с.

- Скороход, В.Н. Освоение холодной прокатки и дрессировки тонких полос с рассогласованием скоростей валков / В.Н. Скороход, Ю.В. Липухин, А.Ф. Пименов и др. // Сталь.- 1983. - № 8. С. 98-52.