Реферат

Зміст

- Вступ

- 1. Аналітичний огляд

- 1.1 Напружено - деформований стан в асиметричному процессі деформації

- 1.2 Зміна сили прокатки при асиметричному процесі

- 1.3 Мета і завдання дослідження

- 2. Методика дослідження впливу асиметричної прокатки на енергосилові параметри і разнотолщинность смуг при кінематичної асиметрії

- 2.1 Схема вимірювання силових параметрів прокатки на лабораторному стані 100

- 2.2 Методи дослідження

- 2.3 Характеристика лабораторного обладнання

- Висновки

- Перелік посилань

Вступ

Зростання виробництва товстолистової сталі досягається введенням нових станів, збільшенням маси прокочуються вихідних злитків і слябів, підвищення обтиску і швидкості прокаткі.Повишеніе обтиску при прокатці широких листів призводить до зростання силового навантаження валкових вузлів, підвищення різнотовщинності і погіршення площинності смуг. Використання протівоізгіба призводить до додаткового нагружению робочих клітей, ускладнення конструкції, збільшення маси, зниження ступеня використання силових резервів обладнання. Таким чином, енергосилове навантаження клітей листових станів визначає енерговитрати, точність геометричних розмірів продукції, продуктивність стану, витрата металу на одиницю готової продукції. Прагнення зменшити силу прокатки, підвищити точність готового листа стимулює пошук нових шляхів і методів зниження енерговитрат і здатність впливу на геометрію листів. Теоретичні та експериментальні дослідження показали, що зниження енергосилових параметрів можна досягти в результаті застосування процесу АП.

В роботі виконано теоретичних аналіз АП і наведені дослідження швидкісний і геометричній асиметрії процесу прокатки на лабораторному стані 100. Отримано статистичні залежності впливу швидкісний асиметрії на пластичні властивості прокочуються товстих листів. Використані спрощені залежності для визначення силового навантаження кліті. Залежно враховують вплив параметрів деформування і модуля жорсткості кліті на абсолютне і відносне зміна сил прокатки при швидкісний асиметрії.

1. Аналітичний огляд

1.1 Напружено - деформований стан в асиметричному процессі деформації

Основні положення теорії поздовжньої прокатки розглядається зазвичай при наступних припущеннях:

- Рівномірний рух металу при його вході і виході з валків в сталому процесі прокатки.

- Обидва робочих валка-приводні з однаковим навантаженням по крутний момент.

- Валки мають однакові окружні швидкості і однакові діаметри.

- З боку обох валків однакові коефіцієнти тертя.

- Постулюється однорідність механічних властивостей металу, що прокочується по товщині.

- Прийнято рівність температури розкату по товщині.

Недотримання будь-якого з перерахованих вище умов призводить до того, що порушується симетрія відносно горизонтальної площини прокатки.

При асиметричному процесі напрям сил в осередку деформації і їх величини змінюються, а це призводить до зміни умов деформування на провідному і відомому валках.

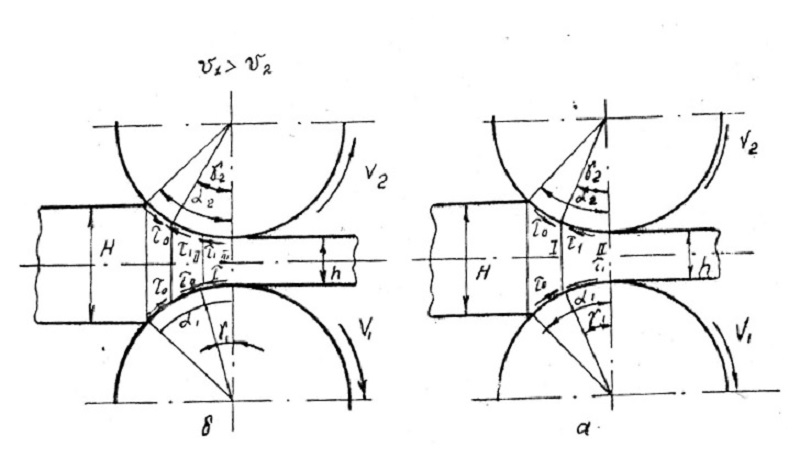

При асиметричною прокатці[1],коли окружна швидкість одного валка (провідного) більше швидкості іншого (веденого), в осередку деформації є три зони Dн=246,4 Dв=251,36 [2]:зона випередження, зона відставання і проміжна зона, де сили тертя на провідному і відомому валках спрямовані в протилежні сторони (мал.1.1).

Різноспрямованість сил тертя можна прирівняти до дії переднього і заднього натяжінь.

Малюнок 1.1 – Структура осередку деформації: а – при симетричній прокатці; б - при асиметричній.

На думку В.Г. Синицина[4], різноспрямовані сили тертя можуть досягати великих величин в порівнянні зі звичайним натягом, створюваним моталками і розмотувачі реверсивних прокатних станів. Автор розглядає процес асиметричною прокатки тонких смуг при ld/hср>2-2,5. Для аналітичного визначення енергосилових параметрів асиметричної прокатки використовують диференціальні рівняння рівноваги[4].

Диференціальні рівняння рівноваги складається для кожної зони вогнища деформації. На підставі теоритического аналізу силових параметрів симетричною і асиметричною прокатки [4]встановлено, що силові параметри при асиметричною прокатці нижче, ніж при симетричній.

Ефект зниження силових параметрів процесу, обумовлений асиметричністю процесу, зростає зі збільшенням проміжної зони.

Наявність проміжної зони з різними напрямками сил тертя призводить до зміни форми епюри контактних напружень. Куполообразная вершина епюри нормальних напружень срезается.На ділянці, де сили тертя мають протилежний зміст, нормальні контактні напруги знижуються в міру наближення до виходу з осередку деформації, тобто в міру зменшення товщини. Зниження нормального контактного напруження в осередку деформації відбувається до повного зникнення зони випередження на провідному валку.

1.2 Зміна сили прокатки при асиметричному процесі

Зниження сили прокатки при асиметричному процесі підтверджено в промислових, напівпромислових і лабораторних умовах [ 4 ]. Найбільш повно вивчені закономірності впливу асиметричного процесу на силу прокатки при прокатці тонких смуг, переважно з кольорових металів і сплавів.

За даними роботи [ 4 ], сила прокатки отоженая латуні Л63 в валках різного діаметру Dн=246,4 Dв=251,36 на реверсивному стані 800 була на 10-12% в порівнянні зі звичайною прокаткою, причому чим вище межа плинності металу, що прокочується, тим вище ефект АП. Так, під час прокатки міді М1И латуні Л90 енергосилові параметри знижувалися лише на 5-10%, відпалений латуні Л63- на 10-20%, а невідпаленого латуні Л63-на 20-30% при інших рівних умовах.

В роботі [ 5 ] наведені результати порівняльного експериментального дослідження у виробничих умовах прокатки тонких листів на стані холодної прокатки при дво- і одновалкової приводі. Показано, що полистно прокатку на станах з попередньо притиснутими валками в «забій» доцільно вести з одним приводним валком, застосовуючи при цьому валки різних діаметрів. При цьому відбувається зниження енергосилового навантаження кліті і приводів.

1.3 Мета і завдання дослідження

З наведеного огляду можна зробити наступні висновки:

- Наявність додаткової середньої зони, де сили тертя на верхньому і нижньому валках мають протилежний зміст, знижує підпирають вплив на силу прокатки, зменшує коефіцієнт напруженого стану металу і жорсткість гуркоту при прокатці.

- Управління протяжністю середньої зони, представляється можливим змінювати жорсткість гуркоту і, як наслідок, силу прокатки, пружну деформацію кліті і валкової системи, а отже товщину, поперечний профіль і площинність листа.

- Найбільш повно вивчений процес АП тонких смуг при ld/hср>2-2,5.

- Експериментальні дослідження швидкісний асиметрії в основному приведені в лабораторних умовах.

- При прокатці з холостим валком зміна сил деформування незначно. При генераторному режимі приводу одного з валків сила прокатки зменшується на 6-17%. Найбільше зниження сил прокатки досягається при використанні ПВ процесу.

- Відомості про енергосилових і деформаційних параметрах АП на МЛС вельми обмежені.

- У літературі наведено переважно лише результати досліджень без опису постійно діючої технології і пристроїв управління контролю та підтримання на заданому рівні швидкісний асиметрії.

- Швидкісна асиметрія шляхом неузгодженості кутових скоростей- найбільш прийнятна для регулювання геометрії листів в умовах МЛС.

2.Методика дослідження впливу асиметричної прокатки на енергосилові параметри і разнотолщинность смуг при кінематичної асиметрії

2.1 Схема вимірювання силових параметрів прокатки на лабораторному стані 100

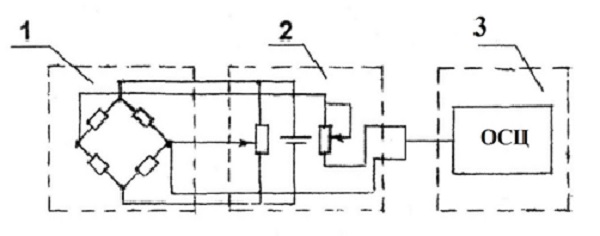

На малюнку 2.1 приведена схема вимірювання силових параметрів.

Малюнок 2.1 – Принципова схема вимірювання силових параметрів процесу прокатки :1 - тензометричний міст; 2 - безусілітельний блок; 3 - осцилограф Н145

Під нажімнимі гвинтами прокатного стану встановлені месдози, які представляють собою сталевий стакан з наклеєними датчиками типу КТД 2А акриловим клеєм. Була зібрана бруківка схема з восьми крем'яних датчиків. На одну діагональ підключений до джерела живлення від бесусловно блоку. Сигнал знімається з іншої діагоналі моста і подається на бесусловно блок. На початку вимірювання проводимо балансування моста за допомогою приладів розташованих в безумовному блоці (мікрометр з середньою точкою). З безумовного блоку сигнал подається на підсилювач низької частоти.

Тарировки вимірювальної схеми здійснювали за допомогою динамометра ДОСМ 3-1 № 621 з індикатором ІЧ10МН.

Динамометр працює за принципом визначення сили за величиною пружною деформації скоби спеціальної форми.

Відлік завантаження роблять за допомогою індикатора і таблиці значень навантаження, які збігаються з тим або іншим значенням індикатора, внесений в випускний атестат.

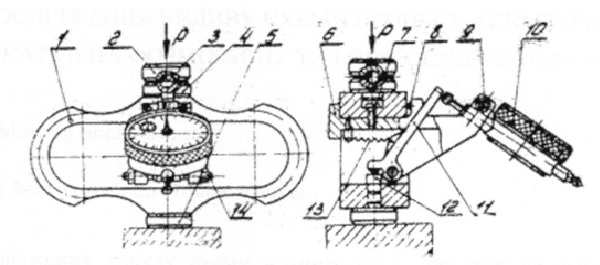

Динамометр ДОСМ 3-1 (малюнок 2.2) складається з скоби 1, яка сприймає навантаження через подушку 2, кулька 3, верхній упор 4 і нижній упор 5. Стійка 6, яка закріплена до скоби гвинтами 7 і 8. На стійці 9 кріпиться індикатор 10 . Під впливом навантаження скоба деформується і важіль 11, спираючись на опору 12, повертається в центрах 14 і переміщує шток індикатора. Пружина 13 потрібна для перевищення тертя в конусних центрах 14.

Малюнок 2.2 – Загальний вигляд динамометра ДОЗМ 3-1

2.2 Методи дослідження

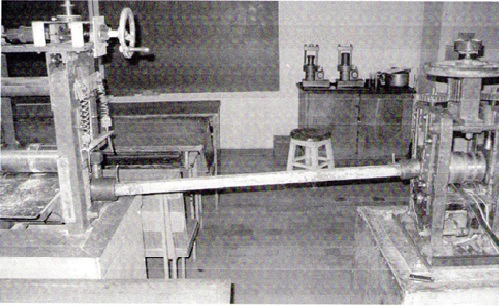

Дослідження впливу асиметричної прокатки проводилися на лабораторному стані 100 з індивідуальним приводом робочих валків. Використовувалися свинцеві зразки. Властивості реологии свинцю подібні властивостями реологии стали під час гарячої прокатки.

2.3 Характеристика лабораторного обладнання

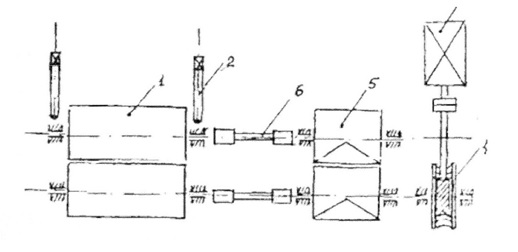

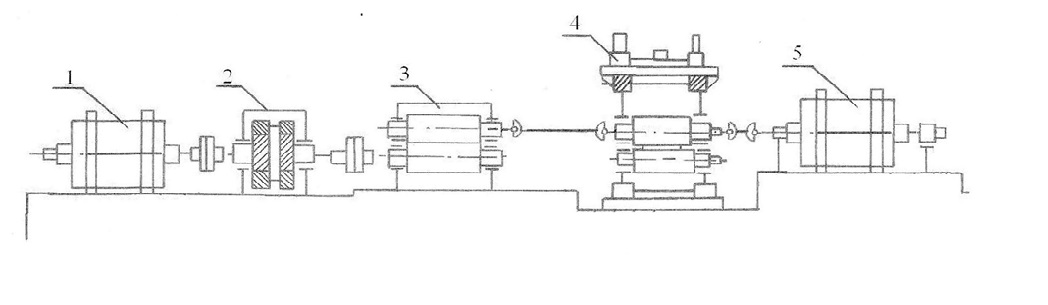

Лабораторний стан 100 є одноклетьевим станом «дуо» (мал.2.3). До складу головної лінії входить: робоча кліть, шпинделі, шестернева кліть, корінна муфта, редуктор, моторна муфта, Електродвигун постійного струму потужністю 3,6 кВт, тахогенератор.

Малюнок 2.3 – Кінематична схема прокатного стану 100: 1 - валки; 2 - натискні гвинти; 3 - двигун прокатного стану; 4 - черв'ячний редуктор; 5 - шестернева кліть; 6 - шпинделі

Муфти на шпинделі мають прямокутний перетин. Робоча кліть стану має дві сталеві зварені станини закритого типу, в яких 4 подушки з підшипниками ковзання. Урівноваження валків пружинне. Нажимное пристрій гвинтовий з ручним приводом і пристроєм для установки розміру зазору між валками. Можлива окрема робота правого і лівого натискного гвинта.

Переміщують верхній валок за допомогою двох натискних гвинтів 2, пов'язаних через циліндричні шестерні зі штурвалом. Урівноваження верхнього валка - пружинне. Установка зазору між валками контролюється за допомогою годинний шкали натискного пристрою, ціна ділення якої становить 3,6 мм (1 оборот) і 0,3 мм (1/12 обороту) годинникової стрілки відповідно.

Привід валків здійснюється від електродвигуна постійного струму 3 потужністю 3,6 кВт зі швидкістю обертання, яка регулюється через черв'ячний редуктор 4 і шестеренних кліть 5. Харчування двигуна здійснюється від випрямляча зібраного по бруківці схемою. Запуск двигуна здійснюється від окремого джерела постійного струму. Швидкість електродвигуна регулюється від 0 до 30 об / хв. Передавальне число редуктора i = 32. Швидкість прокатки V = 0,02-0,16 м / с. Шпинделі 6 служать для передачі крутного моменту від шестеренні кліті до прокатних валків. Стан обладнаний осьовим регулюванням прокатних валків, які здійснюється за рахунок фаркопов. Під нажімнимі гвинтами стану встановлюються месдоза або захисні склянки, які запобігають поломку більш дорогих деталей прокатної кліті. Для полегшення подачі зразків у валки стан обладнаний столами з прівалковой арматурою.

Для створення різниці швидкостей обертання валків привід ведучого валка здійснювали через лінію приводу стану 100, а привід веденого валка- через лінію табору 250. Розташування шпинделя наведено на малюнку 2.4, а схема приводу на малюнку 2.5.

Малюнок 2.4 – З'єднання приводів валків для кінематичної асиметрії

Малюнок 2.5 – Схема стану для прокатки зі швидкісної асиметрією: 1-двигун стану «Дуо»; 2 редуктор; 3-шестернева кліть; 4 прокатна кліть; 5 двигун стану «Кварто»

В ході роботи справили запис енергосилових параметрів при симетричною і асиметричною прокатці, наведені в таблиці 3.1.

Таблиця 3.1 – Товщина і ширина зразка після асиметричної прокатки

| № пропуску | Товщина Н, мм | Ширина на провідному валку, мм | Швидкість прокатки, об/мин | Сила прокатки, КН | ||

| На провідному валку | На відомому валку | При симетричному процесі | При асиметричному процесі | |||

| 0 | 30 | 40 | - | - | - | - |

| 1 | 28 | 41 | 8 | 5 | 45,4 | 44,5 |

| 2 | 27 | 42 | 8,3 | 5,1 | 50,8 | 49,5 |

Висновки

Аналіз літературних даних існуючих схем прокатки зі швидкісної асиметрією є актуальною темою.

В результаті проведеного дослідження енергосилових параметрів встановлено, що використання кінематичної асиметрії не призводить до перевищення допустимих значень струму і напруги приводних двигунів, а сила прокатки зменшилася на 5%.

Результати досліджень можуть бути використані при прокатці на товстолистових реверсивних станах.

Перелік посилань

- Целиков, А.И. Основы теории прокатки / А.И. Целиков. - М.: Металлургия, 1970.- 358 с.

- Целиков, А.И. Теория прокатки / А.И. Целиков, А.И. Гришков.- М.: Металлургия, 1970.- 358 с.

- Королев, А.А. Новые исследования деформации металла при прокатке/ А.А. Королев. - М.: Машгиз, 1953.- 268 с.

- Синицын, В.Т. Несимметричная прокатка листов и лент / В.Т. Синицын. - М.: Металлургия, 1984.- 167 с.

- Скороход, В.Н. Освоение холодной прокатки и дрессировки тонких полос с рассогласованием скоростей валков / В.Н. Скороход, Ю.В. Липухин, А.Ф. Пименов и др. // Сталь.- 1983. - № 8. С. 98-52.