Повышение энергетической эффективности работы эрлифтной установки с ограниченной глубиной погружения смесителя

Содержание

- Введение

- 1. Общие сведения об эрлифте

- 2. Гидравлическая схема эрлифта

- 3. Обслуживание при аварийных режимах

- 4. Физическая модель рабочего процесса эрлифта

- Список источников

Введение

В угольной промышленности, как и в других отраслях народного хозяйства, наблюдается стремление к механизации всех основных и вспомогательных процессов, где это только возможно, с целью повышения продуктивности труда, снижения себестоимости продукции, уменьшение материалоёмкости и энергозатрат, улучшение условий труда и повышение техники безопасности, а так же, по возможности, исключение тяжёлого неквалифицированного труда.

В наше время все большее внимание уделяется механизации вспомогательных процессов, потому что они механизированы практически в 2 раза меньше, чем основные. Из вспомогательных процессов в угольной промышленности удельный объем приходится на очищение зумпфов, водосборников, предыдущих водоотстойников, шахтных колодцев и других аналогичных объектов, а так же на откачку загрязненной воды из проходческих забоев и на очищение разного рода отстойников на обогатительных фабриках.

Несвоевременное очищение зумпфов стволов, водосборников и приемных колодцев от твердого приводит к затоплению горных выработок, что нарушает нормальный ритм работы шахт и приводит к значительным затратам материальных и трудовых ресурсов.

Наиболее прогрессивными и соответствующими к современным требованиям являются установки с гидроэлеваторными (водоструйными) аппаратами и эрлифты. При этих способах очищения сочетаются в один процесс очищения и откачки воды. Основным оборудованием, которое обеспечивает очищение по новой технологии, является гидроэлеватор или эрлифт. Эти аппараты не имеют вращательных частей, которые двигаются, простые в изготовлении, имеют небольшую массу и габариты, их применение исключает постоянное присутствие в зумпфах обслуживающего персонала, обеспечивают высокую надежность откачки в условиях завалов аппаратов большими объемами твердого и повышает продуктивность труда в сравнении с механическими способами. Эти качества при низких капитальных и эксплуатационных затратах и высокой подаче обеспечивают надежную и долговечную работу в сложных и сжатых подземных условиях. Из исследований, проведенных в НДИГМ им. М. М. Федорова выявлено, что указанные недостатки устраняются с использованием двух-, а иногда трехступенчатых схем установок.

1. Общие сведения об эрлифте

Одним из направлений технического прогресса в транспорте является развитие трубопроводного транспорта. Наиболее перспективный — гидравлический транспорт, при котором потоки воды или смеси несут с собой по трубах сыпучие материалы или переносятся с помощью нагнетателя в гомогенную среду. Благодаря известным достоинствам эти виды транспорта находят применение при перемещении: полезных ископаемых (угля, песка, гравия, нефти, растворимых солей, и много чего другого) от места добывания до потребителя; отходов обогатительных фабрик; золы и шлаков тепловых электростанций в отвалы; пустой породы к месту складирования и др. Во многих схемах гидротранспортах есть вертикальные и наклонённые участи, например, подъем твердого материала из подземных выработок или со дна разных водоёмов при добыче полезных ископаемых; подъем капельной жидкости (воды, нефти и др.) на дневную поверхность. Как показали теоретические и экспериментальные исследования ДонНТУ и других научных центров, так же опыты эксплуатации созданных ими гидросистем, иногда достаточно целиком использовать эрлифтные установки.

Принцип работы эрлифта

(анимация: 7 кадров, 7 циклов повторения, 124 килобайта)

Процессы, которые протекают в подъемной трубе эрлифты представляют совокупность связанных между собой процессов гидродинамики, теплообмена и физико-химического взаимодействия воздуха с примесями. Каждый процесс является сложных, что усложняет его описание. Ещё не создана теория, которая описывает хотя бы приблизительно процессы движения двухфазных потоков, поэтому изучение этих процессов и их закономерностей идет по пути нагромождения экспериментального материала. Для теоретического описания процесса движения водовоздушной смеси в трубах необходимо знать структуру потока при разных режимах работы эрлифтной установки.

Для подачи воды из глубинных скважин нашли применение пневматическим подъемникам или эрлифты; они так же удобны для подачи кислот и других химических жидкостей и смесей с твердыми частицами (пульпы). Принцип работы состоит в том, что в водоподъёмную трубу, вложенную в обсадной трубе, через форсунку подается сжатый воздух от компрессора по трубе. При этом создается смесь воздуха и воды. Движение водовоздушной смеси вверх происходит вследствии подъемного действия пузырьков воздуха, которые опережают движение воды, проскальзывая через поток, что движется, захватывая с собой воду.

Процесс движения газожидкостной смеси в поднимающей трубе эрлифта имеет сложный характер, для описания которого используют параметры: средняя скорость потока, его плотность, соотношение объемов заполненных жидкостью и газом, скорость фаз и другие. Существенную роль отыгрывает так же режим течения или структура газожидкостного потока. Для нормальной работы эрлифта необходимо некоторое геометрическое погружение h смесителя (расстояние от уровня воды в зумпфе до места входа сжатого воздуха в смеситель), величина которого зависит от высоты подъема H (расстояние от уровня воды в зумпфе до места слива пульпы с воздухозаборника) гидросмеси и колебается от нескольких метров до десятков и сотен метров.

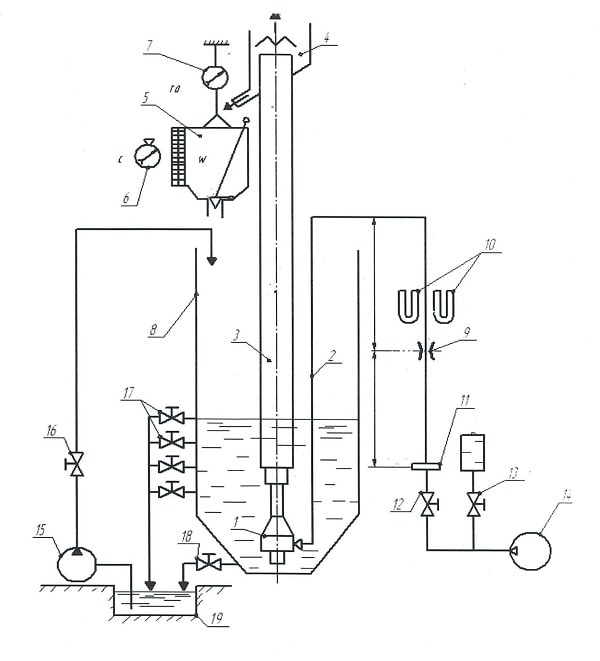

На рисунке 1.1. приведена гидравлическая схема натурной экспериментальной эрлифтной установки. Она содержит смеситель 1, подведение сжатого воздуха, которое осуществляется по воздухопроводу 2, подъемная труба 3 O 0,15 м и длиной 15,21 м. Погружение эрлифтной установки осуществлялось с помощью металлического бака 8. С помощью четырех сливных задвижек 17, поддерживалась необходимая глубина погружения 0,76; 1,21; 1,52; и 2,23 м, соответствует относительным погружениям 0,05; 0,08; 0,1; 0,15. Во время эксперимента вода без остановки подавалась в бак насосом 15, подача которого регулировалась задвижкой 16. Остаток воды из бака сливался через одну из задвижек 17 в зумпф 19, чем обеспечивалось постоянство геометрического погружения смесителя эрлифта во время эксперимента. Измерение подачи эрлифта проводилось объемно-весовым способом, для чего служил мерный бак 5 с показателем уровня, с единицами объема, грузовой динамометр ГД 7 и секундомер З 6 для отсчета времени наполнения мерного бака. Объем мерного бака W=0,358 м. Выбран с условием, чтобы время его наполнения на всех режимах работы установки было бы не меньше 1-2 мин. Источником сжатого воздуха была турбогазодувка ТГ-50-1,9, на схеме 14, трата сжатого воздуха в эрлифтной установке регулировалась задвижкой 12, установленной на воздухопроводе 2 Ø 0,15 м и задвижкой 13, которая имеет выход через глушитель шума в атмосферу.

2. Гидравлическая схема эрлифта

Рисунок 1.1 – Гидравлическая схема натурной экспериментальной эрлифтной установки.

Измерение затраты сжатого воздуха проводился с помощью нормальной диафрагмы 8, диаметром 90 мм. Измерение перепада давления на диафрагме и давления перед диафрагмой проводилось, по аналогии с лабораторной установкой, с помощью U-образных монометров 10.

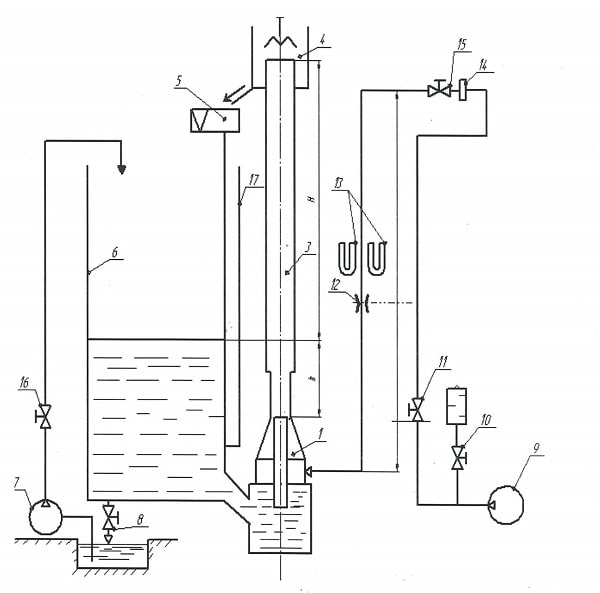

Гидравлическая схема лабораторной эрлифтной установки изображена на рис. 1.2. С целью получения большей информации про процессы, которые происходят в эрлифте при работе с малыми абсолютными и относительными погружениями, все основные его элементы (подводящая и подъемной трубы, смеситель) были выполнены прозрачными (с оргстекла). Диаметр подъемной трубы 3 эрлифты равен 0,14 м, длина – 4,67 м.

Для создания погружения эрлифта использовался металлический бак 6. Вода в бак подавалась по трубопроводу Ø 0,0105 м с помощью насоса 7. Контроль погружения смесителя эрлифта осуществлялся с помощью водомерного стекла 17, установленного на баке.

В качестве источника сжатого воздуха была использована турбогазодувка (поз.9) ТГ-50-1,9 с максимальным излишним давлением 9×10-3 МПа. Регулирование траты сжатого воздуха, который поступает в эрлифт по воздухопроводу (поз. 2) Ø 0,105 м, осуществлялось с помощью задвижки 15, установленной на воздухопроводе, и задвижки 10 для выбрасывания излишка воздуха в атмосферу.

Для измерения затраты сжатого воздуха в эрлифте использовалась нормальная диафрагма 12, Ø 67,2 мм с кольцевыми камерами. Измерение перепада давления на диафрагме и давления перед диафрагмой проводилось с помощью U-образных монометров 13, заполненных соответственно водой и ртутью.

Гидравлическая схема лабораторной эрлифтной установки замкнута: вода, которая поднимается эрлифтом, после воздухоохладителя 4 направляется в треугольный водослив 5, а потом сбрасывается в бак.

Рисунок 1.2 – Гидравлическая схема лабораторной эрлифтной установки

3. Обслуживание при аварийных режимах

| № п/п | Неполадки | Причина | Способ устранения |

|---|---|---|---|

| 1. | Во время пуска эрлифт не начал работать, давление воздуха 0,1-0,2 кгс/див | Забита всасывающая труба вследствие плохого промывания при остановке | Прочистить всасывающую трубу. Подать воздух в смеситель эрлифта |

| 2. | Во время пуска эрлифт не начал работать, давление в смесителе 1 кгс/см | Забитый смеситель или подъемная труба | Раскачивание эрлифта последующими пусками с резкой подачей воздуха при максимальном уровне воды в зумпфе |

| 3. | Во время нормальной работы из воздухоотделителя выбрасывается пульпа | Забит пульпопровод на участке от воздухоотделителя до потребителя | Прочистить пульпопровод |

| 4. | Во время пуска эрлифта и работающем нагнетателе в эрлифт не поступает воздух | Закрыть задвижки или запалы щечки задвижки | Отремонтировать задвижку |

Переход на работы резервным эрлифтом:

- Схема предусматривает возможность перехода на работу резервным эрлифтом.

- Резервный эрлифт запускается согласно

пуск эрлифта

. - Остановить рабочий эрлифт согласно

остановка эрлифта

.

Порядок допуска к осмотру, ремонту и испытанию эрлифтной установки:

- Допуск к осмотру эрлифтной установки проводится с разрешения начальника смены. При осмотре разрешается делать запись показаний, выявленные дефекты, опрос обслуживающего персонала по эксплуатации оборудования.

- Ремонт эрлифтной установки делать по нарядам.

- Испытание эрлифтной установки делать по утвержденной программе снизу.

- Порядок вывода в ремонт эрлифтной установки.

- Допуск к ремонту делать согласно П.Т.Б.

- Перейти на резервную эрлифтную установку согласно

переход на работы резервным эрлифтом

- Убедиться в стойком и надежном оборудовании

- Выполнить мероприятие по поводу вывода эрлифтной установки в ремонт

- Закрыть и разобрать эл. Схемы, перевести ив. привод арматур на ручное управление, замкнуть цепи, вывесить плакаты

Не открывать, работают люди

. - Вывесить плакаты на неработающей установке! –

Работать – здесь

; - Вывесить плакаты а работающей эрлифтной установке! –

Осторожно – работает оборудование

.

4. Физическая модель рабочего процесса эрлифта

Кольцевую структуру много исследователей разделяют на кольцевую и дисперсно-кольцевую. Кольцевую структуру характеризуют так, при которой по стенке трубы (канала) движется жидкостью виде пленки, а центральную часть занимает газовое ядро с незначительными каплевидными жидкостными включениями. При дисперсно-кольцевой структуре в газовом ядре удерживается значительное кол-во отнесенных капельно жидкости. Отмечается, что значительное отнесение жидкости газовым ядром имеет место в высокоскоростном кольцевом потоке. Однако количественного критерия значимости или незначимости не существует, в том числе из-за отсутствия достоверной количественной оценки отнесения. К тому же, существование кольцевой структуры без капельного отнесения представляется проблематичным.

Исходя из изложенного, в данной работе под кольцевой структурой водовоздушного потока в вертикальной подъемной трубе эрлифта будем понимать такую, при которой пленка жидкости толщиной z движется по внутренней стенке, а газ с капельными и близкими к ним включениями жидкости создает ядро потока. Между газожидкостным ядром потока и пленкой жидкости имеет место массообмен за счет отнесения и осаждения капель.

Для водовоздушных потоков разделяют динамическое (волновой) отнесение или срыв и ударное брызговынесение. Динамическое отнесение осуществляется в результате срыва части жидкости из гребней великомасштабных волн, которые получаются на жидкостной пленке. Ударное брызговынесение обусловлено выбивание вторичных капель от удара капель, которые оседают из ядра потока на пленке жидкости.

Оседание капель вызвано турбулентными пульсациями и поперечными силами в градиентном поле скоростей газовой составляющей.

Выделяют три режима поверхности пленки: волновая с великомасштабными волнами, волновая с рябью и режим гладкой пленки. Трение между пленкой и ядром потока определяется шорсткостью

или структурой волновой поверхности жидкостной пленки, которая формируется предпочтительно её толщиной. Наблюдается кризис гидравлической опоры, когда увеличение скорости газового потока приводит к уменьшению гидравлической опоры через снижение шорсткости

предстенной пленки.

Разделяют ламинарий и турбулентный режим движения жидкости в пленки. Ламинарный режим реализуется при Re < 300:400, турбулентный – при Re > 400, где число Рейнольдса пленки определяется из зависимости.

В [32] показано, что в развитом турбулентном режиме (Re >103) жидкость в тонкой предстенной пленке переносится в основном в волнах, то есть волны практически не перемещаются относительно пленки.

В сравнении со снарядной, кольцевая структура является менее изученной и количественно оценивается теорией двухфазного раздельного течения с большим количеством допущений и норм.

Вопрос принятых допущений гидродинамических параметров при построении уравнений сохранения для кольцевого двухфазного потока рассмотрены в [11, 16, 32]. Созданные модели кольцевых течений для газлифтных скважин и пароводяных потоков в указанных установках характеризуются условиями применения и не могут быть однозначно использованы для расчетов рабочего процесса в общепроизводственном эрлифте.

Методология пространственно-временного разделения скоростей компонентов кольцевого течения, по аналогии с [11], иллюстрируется изменением эпюр скоростей воздуха и воды, которые создают двухфазный поток.

В уравнениях неразрывности движения и количества движения водовоздушного потока с кольцевой структурой, используются гидродинамические параметры (скорости, давления, плотность и др.), усредненные по времени и поперечному сечению подъемной трубы.

Список источников

- Эрлифтные установки: Учебное пособие / В. Г. Гейер, Л. Н. Козыряцкий, В. С. Пащенко, Я. К. Антонов – Донецк: ДПИ, 1982. – 64 с.

- Энциклопедия эрлифтов / Ф. А. Папаяни, Л. Н. Козыряцкий, В. С. Пащенко, А. П. Кононенко – М.: Информсвязьиздат, 1995. – 592 с.

- Данилов Е. И. Исследование и разработка эрлифта для гидромеханизированной очистки водоотливных емкостей: Дисс, …канд. Техн. Наук: 05.05.06 – Донецк: ДПИ, 1979. – 298 с.

- Мусияченко Е. В. Расчет и проектирование машин непрерывного транспорта (Электронный ресурс) – Электронные данные (13 Мб)

- Путилов В. Я., Путилов И. В. Расчет абазивного износа трубопроводов пневмотранспортных установок золы и угольной пыли ТЭС/Теплоэнергетика, №9, 2003 – с. 60-67

- Кононенко А. П. Ограничения в подаче эрлифта // Вестника Донбасской национальной академии строительства и архитектуры. Сборник научных трудов:

Технология, организация, механизация и геодезическое обеспечение строительства

. Выпуск 2005-7(55). Макеевка: ДНАСА – 2005. – С.71-81 - Папушин Ю. Л.

Илонакопители

, Сборник трудов кафедры ОПИ ДонНТУ. - Стифеев Ф. Ф. Разработка эрлифтов для подъема пульп повышенной плотности: Дисс … канд. Техн. Наук: 05.05.06 – Донецк: ДПИ, 1985 – 262 с.

- Куталадзе С. С., Стирикович М. А. Гидродинамика газожидкостных система. – М.: Энергия, 1976 – 296 с.

- Нигматуин Р. И. Динамика многофазных сред. Ч.И. – М.: Наука, гл. ред. физ. мат. лит., 1987 – 360с.

- Гриценко А. И., Клапчук О. В., Харченко Ю. А. Гидродинамика газожидкостных смесей в скважинах и трубопроводах. – М: Недра, 1994 – 238с.