Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Формалізація об'єкта управління

- 3. Огляд досліджень та розробок

- 4. Синтез системи автоматичного регулювання рівня pH

- 5. Аналіз динаміки САР рівня рН

- Висновки

- Перелік посилань

Вступ

Автоматизація є одним з основних напрямків науково–технічного прогресу. Підвищення продуктивності праці досягається в основному за рахунок підвищення потужності агрегатів і їх автоматизації. До числа найважливіших технологічних процесів на ТЕЦ–ПВС відносяться процеси отримання хімічно чистої води, використовуваної в якості теплоносія. Цех хімічного очищення води – це комплекс потужних установок для попереднього очищення і хімічного знесолення води, що йде на заповнення втрат теплоносія, для пом'якшення води, використовуваної в тепломережі, для очищення конденсату турбін і конденсату, що повертається з виробництва.

Автоматизація водопідготовчих установок, крім зниження трудовитрат на обслуговування і підвищення надійності роботи установки, дає техніко – економічний ефект за рахунок оптимізації і інтенсифікації процесів технологічних процесів і забезпечення отримання води гарантованої якості.

Перехід до вищих стадій автоматизації ХВО, в тому числі до повної автоматизації, включаючи хімічний контроль і логічне управління за допомогою керуючих систем (АСУ), не дає істотного скорочення персоналу (внаслідок збільшення персоналу цеху КВП і А), але значно підвищує надійність роботи обладнання при одночасному підвищенні технічного рівня автоматизованого обладнання і дозволяє значно інтенсифікувати роботу установок і поліпшити умови праці персоналу.

Метою роботи є розробка системи автоматичного регулювання рівнем Рh води, на виході з освітлювача.

1. Актуальність теми

Цех ТЕЦ–ПВС (теплоелектроцентраль – паровоздуходувная станція) розташований на території Донецького металургійного заводу і призначений для забезпечення споживачів технологічною парою, теплом, а також вироблення електроенергії. ТЕЦ–ПВС в зимовий (опалювальний) період працює по тепловому графіку, влітку – по електричному графіку з використанням надлишків доменного і коксового газів.

ТЕЦ–ПВС складається з наступних цехів: котельний цех, машинний цех, хімічне очищення води та електроцех. Безаварійна і економічна експлуатація обладнання ТЕЦ в значній мірі обумовлюється комплексом технологічних заходів з очищення води.

Хімводоочищення призначається для приготування води, придатної для живлення котлів. Поживна вода являє собою суміш конденсату турбін і додаткової води, яка подається з хімводоочищення. Щоб не випадала накип в трубах, що утворюють поверхню нагріву котлів, вода не повинна містити солей [1]. Для видалення солей додаткова вода проходить через систему спеціальних фільтрів, встановлених у будівлі хімводоочистки, яке розташоване на території ТЕЦ–ПВС.

Концентрований вапняне молоко являє собою суспензію, тому в осередку, щоб уникнути осідання частинок вапна, для постійного перемішування підведений повітря.

Насосами–дозаторами вапняне молоко подається в нижній конус освітлювача. Туди ж подається сира вода, попередньо підігріта до температури 35°С і пройшла через воздухоотделітель. Вода піднімається у верхню частину освітлювача, де потрапляє в збірний жолоб, а потім через збірний кишеню в трубопровід, по якому самопливом надходить на механічні фільтри. В освітлювачі проводиться обробка вихідної води вапном, в результаті чого відбувається часткове пом'якшення води, зниження органічних речовин і заліза. Метод заснований на зв'язуванні іонів, що підлягають видаленню, в малорозчинні сполуки, обложені у вигляді шламу, що видаляється потім з оброблюваної води [2].

Вапнувати вода після освітлювачів подається в загальний колектор, звідки надходить на механічні двокамерні фільтри.

Рисунок 1 – ТП хімічної очистки води (анимація: 10 кадрів, 10 циклів півтерення, 49 килобайт)

2. Формалізація об'єкта управління

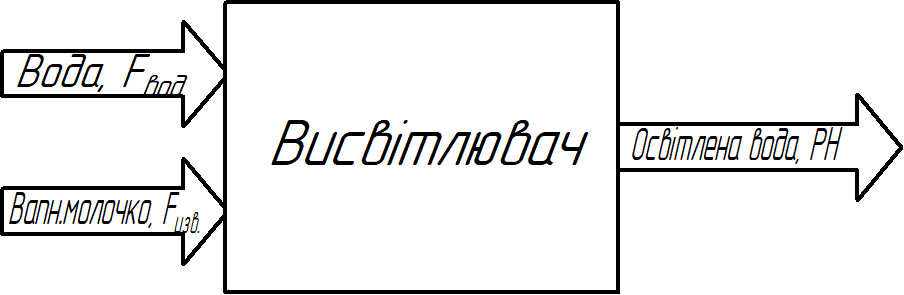

Технологічна схема хімічної водоочистки в умовах ТЕЦ–ПВС Донецького металургійного заводу виробляється реагентним способом. Цей метод найбільш широко використовують для нейтралізації кислих стічних вод. Матеріально–інформаційні потоки процесу представлені на рис 2.

Рисунок 2 – Схема матеріально–інформаційних потоків

Оскільки в кислих і лужних виробничих стічних водах практично завжди присутні іони металів, то дозу реагенту визначають з урахуванням виділення в осад солей важких металів. В якості реагентів використовується гашене Са(ОН)2 і негашене СаО вапно. Вапно для нейтралізації застосовують у вигляді вапняного молока 5%–й концентрації. Час контакту стічних вод і реагенту для кислих стічних вод, що містять розчинені іони важких металів, має бути не менше 15 хв [3].

На рисунку 3 освітлювач розглянуто як об'єкт управління.

Рисунок 3 – Подання освітлювача як об'єкта управління

Вихідними параметрами освітлювача є рівень pH води на виході з освітлювача, який необхідно підтримувати на певному значенні для підтримки якості хімічно очищеної води.

Провідним нерегульованим потоком є витрата вапняного молока, а веденим регульованим – витрата вихідної води.

3. Огляд досліджень та розробок

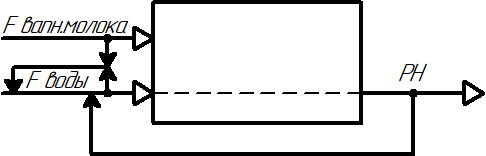

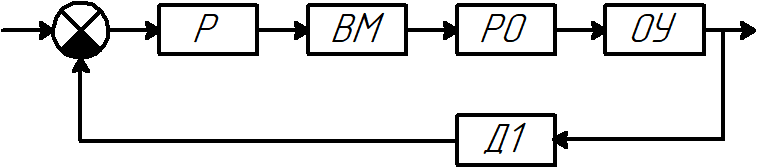

На даний момент найбільш поширені системи управління за відхиленням на основі промислових регуляторів типу ПІД і його варіацій (рис.4).

Рисунок 4 – Система управління по відхиленню

Р – регулятор рівня pH води в освітлювачі;

ВМ – виконавчий механізм, двигун повертає заслінку подачі вихідної води;

РО – регулюючий орган, заслінка подачі води;

ОУ – об'єкт управління (освітлювач);

Д – вимір рівня pH води на виході з освітлювача.

У замкнутих САР керуючий вплив формується в безпосередній залежності від керованої величини. У замкнутій системі сигнал з виходу датчика Д, що вимірює вихідну величину, надходить на вхід системи.

Для регулювання процесів нейтралізації добре себе зарекомендували безперервні ПІ – або ПІД – регулятори. Для забезпечення стійкого регулювання pH застосовують спеціальні системи з двома регулюючими клапанами. Клапан для грубого регулювання з великим умовним діаметром налаштований на максимальний діапазон зміни вихідного сигналу регулятора. І клапан, службовець для точного регулювання, розрахований на меншу пропускну здатність і налаштований на незначні відхилення рівня pH від заданого значення. Таким чином, при незначному відхиленні pH регулювання ведеться клапаном внутрішнього контуру, якщо відхилення перевищують задану похибку, то клапаном зовнішнього контуру з більшою пропускною здатністю.

4. Синтез системи автоматичного регулювання рівня pH

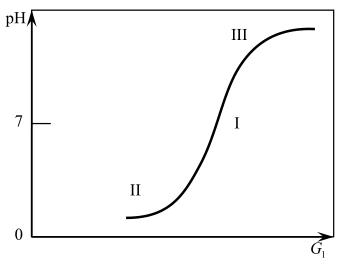

Спільною особливістю регулювання pH є нелінійність їх статичних характеристик [4], пов'язана з нелінійної залежністю pH від витрати реагентів. На рис.5 показана крива титрування, що характеризує залежність pH від витрати реагенту.

Рисунок 5 – Залежність величини pH від витрати реагенту

З рис.5 випливає, що діапазон зміни рівня pH становить від 3 ... 14 од. Для різних заданих значень pH на цій кривій можна виділити три характерних ділянки: перший (середній), що відноситься майже до нейтральних середовищ, близький до лінійного і характеризується великим коефіцієнтом посилення. Другий і третій ділянки, відносяться до сильно лужним або кислим середах, мають найбільшу кривизною.

В умовах технологічної схеми очищення вихідної води, що розглядається в бакалаврської роботи, нейтралізація проводиться реагентним способом. Цей метод найбільш широко використовують для нейтралізації кислих вод.

Оскільки в кислих і лужних виробничих стічних водах практично завжди присутні іони металів, то дозу реагенту визначають з урахуванням виділення в осад солей важких металів. В якості реагентів використовується гашене Са(ОН)2 і негашене СаО вапно. Вапно для нейтралізації застосовують у вигляді вапняного молока 5%–й концентрації. Час контакту стічних вод і реагенту для кислих стічних вод, що містять розчинені іони важких металів, має бути не менше 15 хв [5].

Виходячи з вимог, що пред'являються до рівня pH = 11 од, можна зробити висновок, що при отчистке прагнуть зробити воду більш лужною. Аналізуючи малюнок можна зробити висновок, що робоча точка, в районі якої можна формалізувати процес нейтралізації знаходиться ближче до третього ділянці, але ще в лінійній зоні. Дана обставина дозволить досить точно описати процес нейтралізації диференціальним рівнянням першого порядку з запізненням [6–7].

При аналізі технологічної схеми очищення було встановлено, що подача реагенту (вапняного молока) подається дозатором ДІМБА–40 з постійною продуктивністю 40 м3/год [6]. Витрата вихідної води, яку необхідно нейтралізувати, становить 250 м3/год.

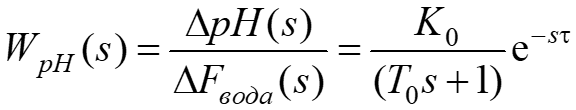

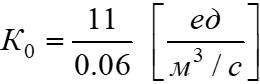

При розробці концепції САР рівня pH, встановлено, що керуючим впливом є потік вихідної води. Тому математична модель об'єкта управління може бути представлена у вигляді передавальної функції по каналу управління «рівень pH – витрата вихідної води» з запізненням:

де  , T0 = 100 c; τ = 40 c. Вибір постійної часу об'єкта обумовлено часом контакту стічних вод і реагенту для кислих стічних вод, яке повинно бути не менше 15 хв.

, T0 = 100 c; τ = 40 c. Вибір постійної часу об'єкта обумовлено часом контакту стічних вод і реагенту для кислих стічних вод, яке повинно бути не менше 15 хв.

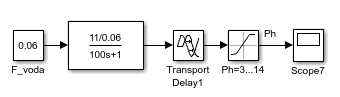

Схема моделювання ОУ наведена на рис.6. На схемі рівень обмежений реальними технологічно можливими даними 3 – 14 од.

Рисунок 6 – Схема моделювання ОУ по каналу рівень pH – витрата вихідної води

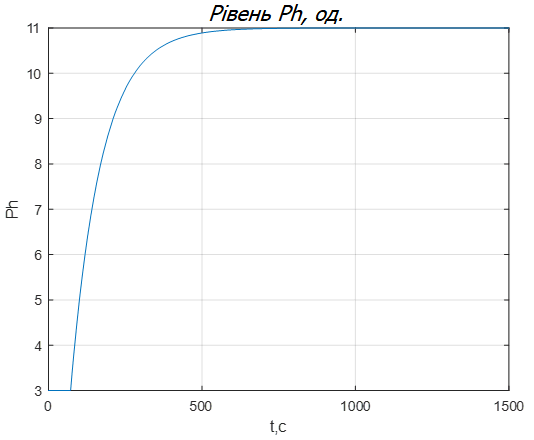

Перехідна характеристика рівня pH приведена на рис. 7. Час перехідного процесу ОУ становить близько 10 хв, плавний апериодический процес без перерегулювання. Таким чином, модель адекватно відображає динаміку і є спроможною. Дана модель ОУ буде базовою при побудові САР рівнем pH.

Рисунок 7 – Перехідна характеристика рівня pH

5. Аналіз динаміки САР рівня рН

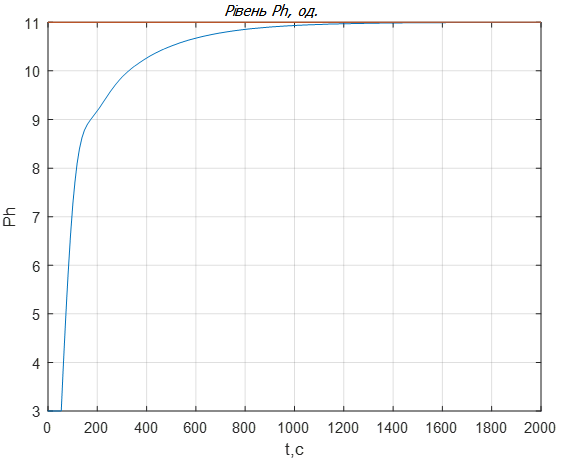

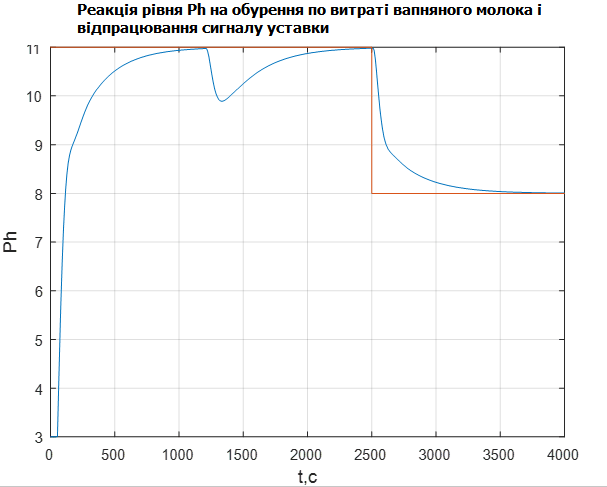

Перехідна характеристика рівня рН приведена на рис. 8. На графіку зображено не тільки перехідний процес рН, а й сигнал задає впливу.

Рисунок 8 – Графік перехідного процесу рівня рН

З графіка рис. 8. видно, що система відповідає вимогам якості регулювання: час регулювання становить tp = 20 хв, перерегулирование відсутня, ? = 0%.

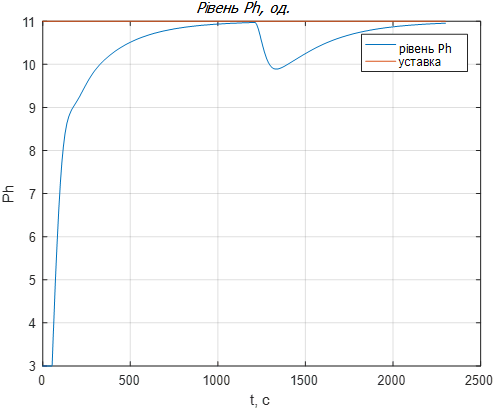

Проаналізуємо реакцію САР на можливу зміну витрати реагенту вапняного молока. Зміни витрати реагенту прийнято моделювати у вигляді ступеневої сигналу. На практиці в реальних умовах функціонування САР різкі навантаження не припустимі, однак ступінчасті сигнали корисні з точки зору тестування синтезованих регуляторів на відпрацювання можливих збурень. Припустимо, в момент часу 1200 с витрата реагенту змінився з 40 м3/с до 35 м3/с (рис. 9). Це говорить про те, що очищена вода стане більш нейтральною, про що підтверджує рівень рН, що зменшується до 10 од. З графіка рис.9 видно, що система відпрацьовує обурення з подачі реагенту за 20 хв, що відповідає вимогам, що пред'являються до об'єктів даного класу.

Рисунок 9 – Перехідний процес рівня рН при зміні витрати вапняного молока з 40 м3/с до 35 м3/с

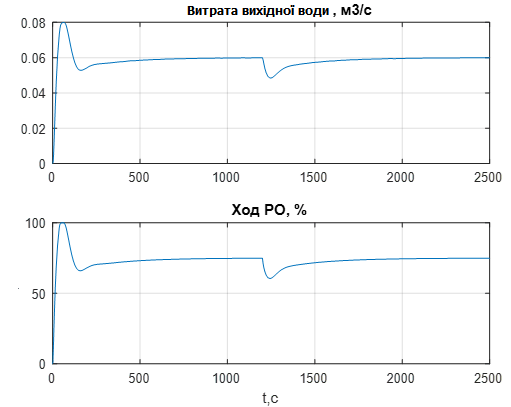

На рис.10 наведені графіки перехідних процесів витрати вихідної води, а також ходу регулюючого органу.

Рисунок 10 – Перехідні процеси витрати вихідної води і ходу РО

Графіки рис.10 підтверджують правильність функціонування САР. При зменшенні витрати реагенту, витрата вихідної води також зменшується щоб уникнути отримання кислого середовища. При цьому РО працює в нормальному режимі в районі 70%, що дозволяє відпрацьовувати обурення як на відкриття, так і закриття. При розглянутому обурення РО трохи закривається, щоб зменшити витрату регульованого потоку вихідної води. [8]

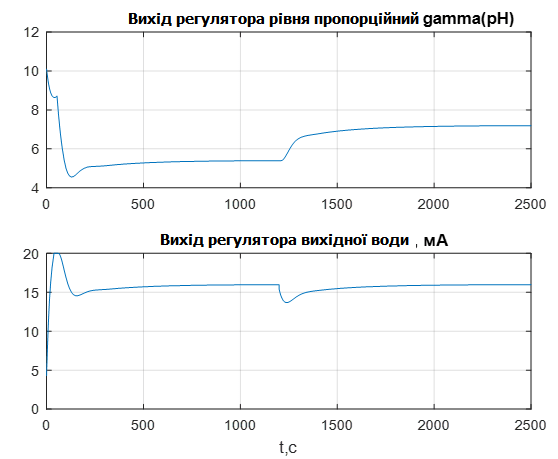

На графіках рис.11 наведені виходи регуляторів зовнішнього контуру – рівня рН і внутрішнього контуру – витрати вихідної води.

Рисунок 11 – Перехідні процеси вихідних сигналів регуляторів зовнішнього і внутрішнього контурів

Вихідний сигнал зовнішнього регулятора рН (рис.11) фактично встановлює співвідношення потоків вихідної води і вапняного молока. З верхнього графіка випливає, що коефіцієнт співвідношення потоків дорівнює близько 5 од. При зменшенні витрати реагенту регулятор рН, прагнучи відновити заданий рівень рН, відпрацьовує збільшує коефіцієнт співвідношення з 5 од. до 7 од. При моделюванні вихідний сигнал регулятора рівня обмежений можливим діапазоном зміни коефіцієнта співвідношення.

Вихідний сигнал регулятора витрати вихідної води (рис.11) також обмежений необхідним діапазоном 4..20мА і при відпрацюванні збурень не перевищує обмеження, що дає можливість для технічної реалізації даної схеми регулювання.

На рис.12 наведено графік перехідного процесу рівня рН, що відображає зміну задає впливу по рН. У момент часу 2500 сек. відбувається поетапне зміни завдання рівня рН з 10 од. до 8 од. Зміна сигналу уставки САР відпрацьовує за 15 хв., Що відповідає заданим вимогам.

Рисунок 12 – Перехідний процес рН при зміні сигналу уставки

Висновки

1. Отримана математична модель процесу нейтралізації, що є інерційним об'єктом з перехідним запізненням, а також математична модель виконавчого механізму, регулюючого органу, що враховують технологічні реальні обмеження на вхідні і вихідні сигнали.

2. Складена комплексна модель САР, яка є каскадної двоконтурної. П роведен синтез САР. Як законів регулювання по каналу управління рівень рН – витрата вихідної води обраний ПІД–закон, а по каналу регулятора співвідношення потоків вихідної води і вапняного молока ПІ–закон. [9–10] Параметри регуляторів були автоматично оптимізовані засобами блоку PID-control.

3. Результати моделювання показують працездатність САР і можливість застосування розроблених систем, основними показниками якості яких, виступають:

– відсутність статичної помилки;

– час регулювання – близько 20 хв;

– апериодический характер перехідних процесів без перерегулювання

– задовільний час відпрацювання сигналів уставок і збурень;

– компенсація як контрольованих, так і неконтрольованих збурень за рахунок обраного принципу управління по відхиленню.

Перелік посилань

- Моїсеєв Б.В. Водопідготовка і водний режим котельних установок: Навчальний посібник для студентів очної та заочної форми навчання, спеціальності 140104 Промислова теплоенергетика до курсової та дипломної роботи по Котельням установкам і парогенераторів . – Тюмень: ГОУ ВПО ТюмГАСУ, 2010. — 79 с.

- Водопідготовка: Процеси і апарати: Учеб. посібник для вузів / Під ред. О.І. Мартинової. — М.: Атомиздат, 1977. — 352 с.

- Л.О. Штріплінг, Ф.П. Туренко Основи очищення стічних вод і переробки твердих відходів Навчальний посібник — Омськ: Изд—во ОмГТУ, 2005. — 192 с.

- Л.О. Штріплінг, Ф.П. Туренко Основи очищення стічних вод і переробки твердих відходів Навчальний посібник — Омськ: Изд—во ОмГТУ, 2005. — 192 с.

- Методи і споруди для очистки стічних промислових вод .

- В.Д. Дмитрієв Експлуатація систем водопостачання, каналізації та газопостачання. М .: Книга по требованию , 2005, с.379.

- В. Денисенко ПІД регулятори: питання реалізації (частина друга): Журнал

Сучасні технології автоматизації

. - Глинков Г.М. та ін. Контроль і автоматизація металургійних процесів: Учеб. для ВНЗ / Глинков Г.М. Косирев А.А. Шевцов Є.К. ; Під наук. ред. Глінкова Г.М. — М.: Металургія 1989. — 352с.

- Клюєв, А.С., товарно А.Г. Налагодження систем автоматичного регулювання котлоагрегатів. М., Енергія , 1970р. — 270 с.

- Чистяков В.С. Короткий довідник по теплотехнічних вимірів. — М: Вища школа, 1990. — 320с.