Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Формализация объекта управления

- 3. Обзор исследований и разработок

- 4. Синтез системы автоматического регулирования уровня pH

- 5. Анализ динамики САР уровня рН

- Выводы

- Список источников

Введение

Автоматизация является одним из основных направлений научно–технического прогресса. Повышение производительности труда достигается в основном за счет повышения мощности агрегатов и их автоматизации. К числу важнейших технологических процессов на ТЭЦ–ПВС относятся процессы получения химически чистой воды, используемой в качестве теплоносителя. Цех химической очистки воды – это комплекс мощных установок для предварительной очистки и химического обессоливания воды, идущей на восполнение потерь теплоносителя, для умягчения воды, используемой в теплосети, для очистки конденсата турбин и конденсата, возвращаемого с производства.

Автоматизация водоподготовительных установок, кроме снижения трудозатрат на обслуживание и повышения надежности работы установки, дает технико – экономический эффект за счет оптимизации и интенсификации процессов технологических процессов и обеспечения получения воды гарантированного качества.

Переход к высшим стадиям автоматизации ХВО, в том числе к полной автоматизации, включая химический контроль и логическое управления с помощью управляющих систем (АСУ), не дает существенного сокращения персонала (вследствие увеличения персонала цеха КИП и А), но значительно повышает надежность работы оборудования при одновременном повышении технического уровня автоматизированного оборудования и позволяет значительно интенсифицировать работу установок и улучшить условия труда персонала.

Целью работы является разработка системы автоматического регулирования уровнем Рh воды, на выходе из осветлителя.

1. Актуальность темы

Цех ТЭЦ–ПВС (теплоэлектроцентраль – паровоздуходувная станция) расположен на территории Донецкого металлургического завода и предназначен для обеспечения потребителей технологическим паром, теплом, а также выработки электроэнергии. ТЭЦ–ПВС в зимний (отопительный) период работает по тепловому графику, летом – по электрическому графику с использованием избытков доменного и коксового газов.

ТЭЦ–ПВС состоит из следующих цехов: котельный цех, машинный цех, химическая очистка воды и электроцех. Безаварийная и экономичная эксплуатация оборудования ТЭЦ в значительной степени обуславливается комплексом технологических мероприятий по очистке воды.

Химводоочистка предназначается для приготовления воды, пригодной для питания котлов. Питательная вода представляет собой смесь конденсата турбин и добавочной воды, подаваемой из химводоочистки. Чтобы не выпадала накипь в трубах, образующих поверхность нагрева котлов, вода не должна содержать солей [1]. Для удаления солей добавочная вода проходит через систему специальных фильтров, установленных в здании химводоочистки, которое расположено на территории ТЭЦ–ПВС.

Концентрированное известковое молоко представляет собой суспензию, поэтому в ячейки, во избежание оседания частиц извести, для постоянного перемешивания подведен воздух.

Насосами–дозаторами известковое молоко подается в нижний конус осветлителя. Туда же подается сырая вода, предварительно подогретая до температуры 35°С и прошедшая через воздухоотделитель. Вода поднимается в верхнюю часть осветлителя, где попадает в сборный желоб, а затем через сборный карман в трубопровод, по которому самотеком поступает на механические фильтры. В осветлителе производится обработка исходной воды известью, в результате чего происходит частичное умягчение воды, снижение органических веществ и железа. Метод основан на связывании ионов, подлежащих удалению, в малорастворимые соединения, осаждаемые в виде шлама, удаляемого затем из обрабатываемой воды [2].

Известкованная вода после осветлителей подается в общий коллектор, откуда поступает на механические двухкамерные фильтры.

Рисунок 1 – ТП химической очистки воды (анимация: 10 кадров, 10 циклов повторения, 112 килобайт)

2. Формализация объекта управления

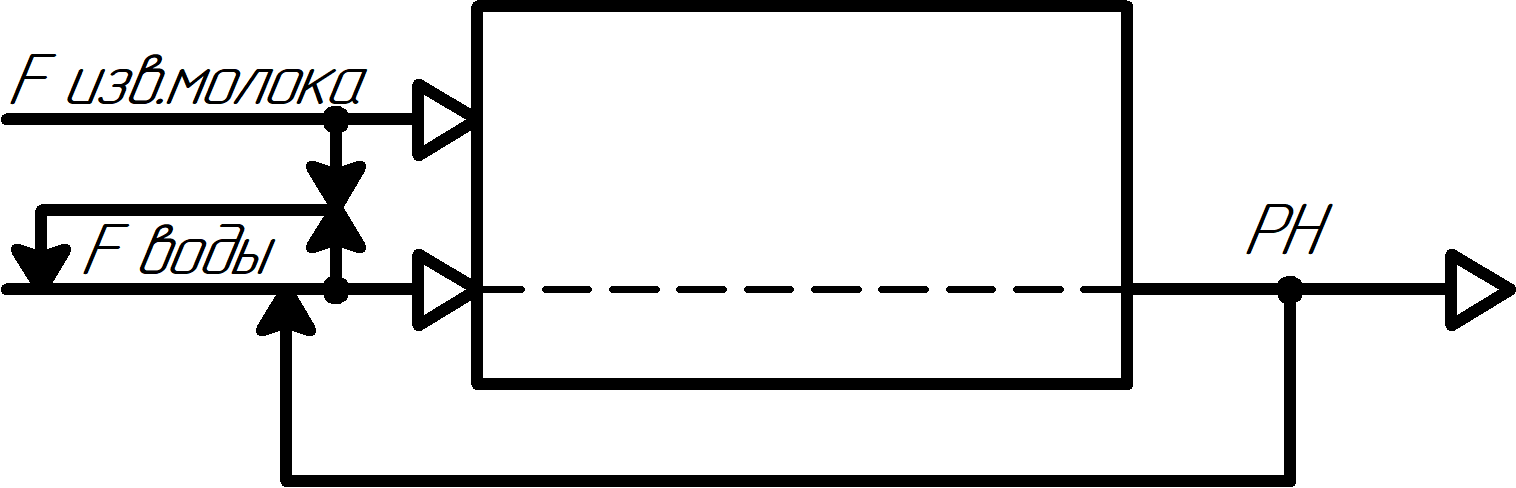

Технологическая схема химической водоочистки в условиях ТЭЦ–ПВС Донецкого металлургического завода производится реагентным способом. Этот метод наиболее широко используют для нейтрализации кислых сточных вод. Материально–информационные потоки процесса представлены на рис 2.

Рисунок 2 – Схема материально–информационных потоков

Поскольку в кислых и щелочных производственных сточных водах практически всегда присутствуют ионы металлов, то дозу реагента определяют с учетом выделения в осадок солей тяжелых металлов. В качестве реагентов используется гашеная Са(ОН)2 и негашеная СаО известь. Известь для нейтрализации применяют в виде известкового молока 5%–й концентрации. Время контакта сточных вод и реагента для кислых сточных вод, содержащих растворенные ионы тяжелых металлов, должно быть не менее 15 мин [3].

На рисунке 3 осветлитель рассмотрен как объект управления.

Рисунок 3 – Представление осветлителя как объекта управления

Выходными параметрами осветлителя являются уровень pH воды на выходе из осветлителя, который необходимо поддерживать на определенном значении для поддержания качества химически очищенной воды.

Ведущим нерегулируемым потоком является расход известкового молока, а ведомым регулируемым – расход исходной воды.

3. Обзор исследований и разработок

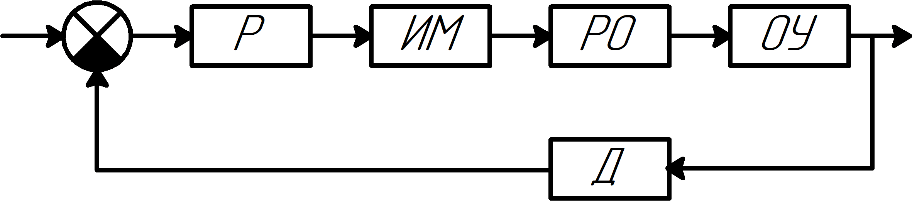

На данный момент наиболее распространены системы управления по отклонению на основе промышленных регуляторов типа ПИД и его вариаций (рис.4).

Рисунок 4 – Система управления по отклонению

Р – регулятор уровня pH воды в осветлителе;

ИМ – исполнительный механизм, двигатель поворачивающий заслонку подачи исходной воды;

РО – регулирующий орган, заслонка подачи воды;

ОУ – объект управления (осветлитель);

Д – измерение уровня pH воды на выходе из осветлителя.

В замкнутых САР управляющее воздействие формируется в непосредственной зависимости от управляемой величины. В замкнутой системе сигнал с выхода датчика Д, измеряющего выходную величину, поступает на вход системы.

Для регулирования процессов нейтрализации хорошо себя зарекомендовали непрерывные ПИ – или ПИД – регуляторы. Для обеспечения устойчивого регулирования pH применяют специальные системы с двумя регулирующими клапанами. Клапан для грубого регулирования с большим условным диаметром настроен на максимальный диапазон изменения выходного сигнала регулятора. И клапан, служащий для точного регулирования, рассчитан на меньшую пропускную способность и настроен на незначительные отклонения уровня pH от заданного значения. Таким образом, при незначительном отклонении pH регулирование ведется клапаном внутреннего контура, если отклонения превышают заданную погрешность, то клапаном внешнего контура с большей пропускной способностью.

4. Синтез системы автоматического регулирования уровня pH

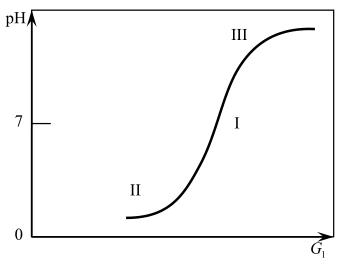

Общей особенностью регулирования pH является нелинейность их статических характеристик [4], связанная с нелинейной зависимостью pH от расхода реагентов. На рис.5 показана кривая титрования, характеризующая зависимость pH от расхода реагента.

Рисунок 5 – Зависимость величины pH от расхода реагента

Из рис.5 следует, что диапазон изменения уровня pH составляет от 3…14 ед. Для различных заданных значений pH на этой кривой можно выделить три характерных участка: первый (средний), относящийся почти к нейтральным средам, близок к линейному и характеризуется большим коэффициентом усиления. Второй и третий участки, относятся к сильно щелочным или кислым средам, обладают наибольшей кривизной.

В условиях технологической схемы очистки исходной воды, рассматриваемой в бакалаврской работе, нейтрализация производится реагентным способом. Этот метод наиболее широко используют для нейтрализации кислых вод.

Поскольку в кислых и щелочных производственных сточных водах практически всегда присутствуют ионы металлов, то дозу реагента определяют с учетом выделения в осадок солей тяжелых металлов. В качестве реагентов используется гашеная Са(ОН)2 и негашеная СаО известь. Известь для нейтрализации применяют в виде известкового молока 5%–й концентрации. Время контакта сточных вод и реагента для кислых сточных вод, содержащих растворенные ионы тяжелых металлов, должно быть не менее 15 мин [5].

Исходя из требований, предъявляемых к уровню pH = 11 ед, можно сделать вывод, что при отчистке стремятся сделать воду более щелочной. Анализируя рисунок можно сделать вывод, что рабочая точка, в районе которой можно формализовать процесс нейтрализации находится ближе к третьему участку, но еще в линейной зоне. Данное обстоятельство позволит достаточно точно описать процесс нейтрализации дифференциальным уравнением первого порядка с запаздыванием [6-7].

При анализе технологической схемы очистки было установлено, что подача реагента (известкового молока) подается дозатором ДИМБА–40 с постоянной производительностью 40 м3/час [6]. Расход исходной воды, которую необходимо нейтрализовать, составляет 250 м3/час.

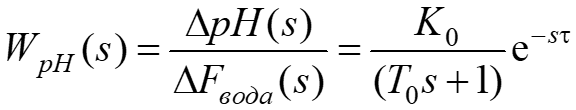

При разработке концепции САР уровня pH, установлено, что управляющим воздействием является поток исходной воды. Поэтому математическая модель объекта управления может быть представлена в виде передаточной функции по каналу управления «уровень pH – расход исходной воды» с запаздыванием:

где

,

T0=100 c;

τ=40 c. Выбор постоянной времени объекта обусловлено временем контакта сточных вод и реагента для кислых сточных вод, которое должно быть не менее 15 мин.

,

T0=100 c;

τ=40 c. Выбор постоянной времени объекта обусловлено временем контакта сточных вод и реагента для кислых сточных вод, которое должно быть не менее 15 мин.

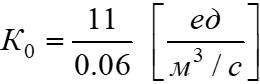

Схема моделирования ОУ приведена на рис.6. На схеме уровень ограничен реальными технологически возможными данными 3 – 14 ед.

Рисунок 6 – Схема моделирования ОУ по каналу уровень pH – расход исходной воды

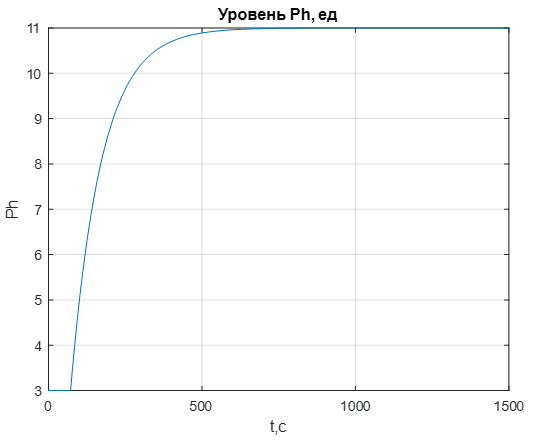

Переходная характеристика уровня pH приведена на рис. 7. Время переходного процесса ОУ составляет около 10 мин, плавный апериодический процесс без перерегулирования. Таким образом, модель адекватно отражает динамику и является состоятельной. Данная модель ОУ будет являться базовой при построении САР уровнем pH.

Рисунок 7 – Переходная характеристика уровня pH

5. Анализ динамики САР уровня рН

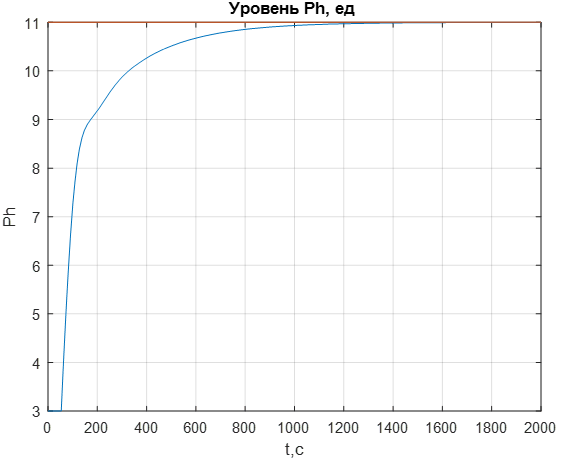

Переходная характеристика уровня рН приведена на рис. 8. На графике изображен не только переходной процесс рН, но и сигнал задающего воздействия.

Рисунок 8 – График переходного процесса уровня рН

Из графика рис. 8. видно, что система соответствует требованиям качества регулирования: время регулирования составляет tp=20 мин, перерегулирование отсутствует, σ=0%.

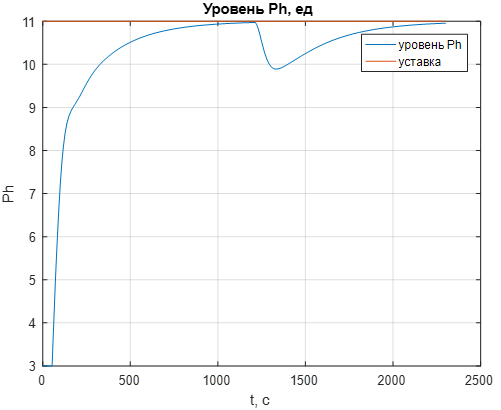

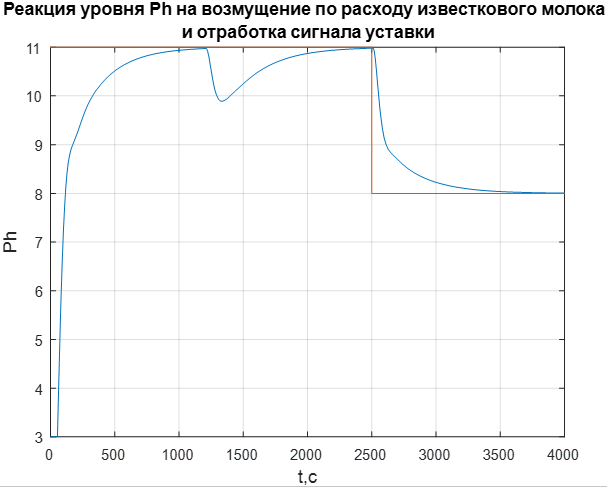

Проанализируем реакцию САР на возможное изменение расхода реагента известкового молока. Изменения расхода реагента принято моделировать в виде ступенчатого сигнала. На практике в реальных условиях функционирования САР резкие нагрузки не допустимы, однако ступенчатые сигналы полезны с точки зрения тестирования синтезированных регуляторов на отработку возможных возмущений. Допустим, в момент времени 1200 с расход реагента изменился с 40 м3/с до 35 м3/с (рис. 9). Это говорит о том, что очищенная вода станет более нейтральной, о чем подтверждает уровень рН, уменьшающийся до 10 ед. Из графика рис.9 видно, что система отрабатывает возмущение по подаче реагента за 20 мин, что соответствует требованиям, предъявляемым к объектам данного класса.

Рисунок 9 – Переходной процесс уровня рН при изменении расхода известкового молока с 40 м3/с до 35 м3/с

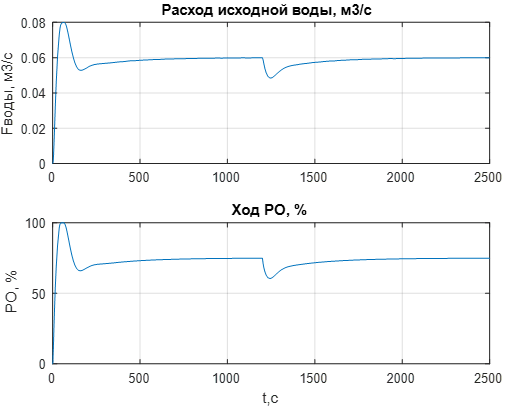

На рис.10 приведены графики переходных процессов расхода исходной воды, а также хода регулирующего органа.

Рисунок 10 – Переходные процессы расхода исходной воды и хода РО

Графики рис.10 подтверждают правильность функционирования САР. При уменьшении расхода реагента, расход исходной воды также уменьшается во избежание получения кислой среды. При этом РО работает в нормальном режиме в районе 70%, что позволяет отрабатывать возмущения как на открытие, так и закрытие. При рассматриваемом возмущении РО немного закрывается, чтобы уменьшить расход регулируемого потока исходной воды.[8]

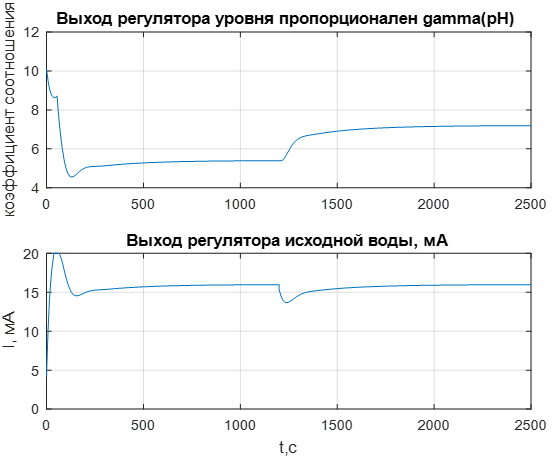

На графиках рис.11 приведены выходы регуляторов внешнего контура – уровня рН и внутреннего контура – расхода исходной воды.

Рисунок 11 – Переходные процессы выходных сигналов регуляторов внешнего и внутреннего контуров

Выходной сигнал внешнего регулятора рН (рис.11) фактически устанавливает соотношение потоков исходной воды и известкового молока. Из верхнего графика следует, что коэффициент соотношения потоков равен около 5 ед. При уменьшении расхода реагента регулятор рН, стремясь восстановить заданный уровень рН, отрабатывает увеличивает коэффициент соотношения с 5 ед. до 7 ед. При моделировании выходной сигнал регулятора уровня ограничен возможным диапазоном изменения коэффициента соотношения.

Выходной сигнал регулятора расхода исходной воды (рис.11) также ограничен требуемым диапазоном 4..20мА и при отработке возмущений не превышает ограничения, что дает возможность для технической реализации данной схемы регулирования.

На рис.12 приведен график переходного процесса уровня рН, отражающий изменение задающего воздействия по рН. В момент времени 2500 сек. происходит ступенчатое изменения задания уровня рН с 10 ед. до 8 ед. Изменение сигнала уставки САР отрабатывает за 15 мин., что соответствует заданным требованиям.

Рисунок 12 – Переходной процесс рН при изменении сигнала уставки

Выводы

1. Получена математическая модель процесса нейтрализации , являющаяся инерционным объектом с переходным запаздыванием, а также математическая модель исполнительного механизма, регулирующего органа, учитывающие технологические реальные ограничения на входные и выходные сигналы.

2. Составлена комплексная модель САР, которая является каскадной двухконтурной. П роведен синтез САР. В качестве законов регулирования по каналу управления уровень рН – расход исходной воды

выбран ПИД–закон, а по каналу регулятора соотношения потоков исходной воды и известкового молока ПИ–закон.[9-10] Параметры регуляторов были автоматически оптимизированы средствами блока PID–control.

3. Результаты моделирования показывают работоспособность САР и возможность применения разработанных систем, основными показателями качества которых, выступают:

– отсутствие статической ошибки;

– время регулирования – порядка 20 мин;

– апериодический характер переходных процессов без перерегулирования

– удовлетворительное время отработки сигналов уставок и возмущений;

– компенсация как контролируемых, так и неконтролируемых возмущений за счет выбранного принципа управления по отклонению.

Список источников

- Моисеев Б.В. Водоподготовка и водный режим котельных установок: Учебное пособие для студентов очной и заочной формы обучения, специальности 140104

Промышленная теплоэнергетика

к курсовой и дипломной работе поКотельным установкам и парогенераторам

. — Тюмень: ГОУ ВПО ТюмГАСУ, 2010. — 79 с. - Водоподготовка : Процессы и аппараты : Учеб. пособие для вузов / Под ред. О.И. Мартыновой. — М. : Атомиздат, 1977. — 352 с.

- Л.О. Штриплинг, Ф.П. Туренко Основы очистки сточных вод и переработки твердых отходов Учебное пособие — Омск: Изд–во ОмГТУ, 2005. — 192 с.

- Беспалов А.В., Харитонов Н.И. Системы управления химико–технологическими процессами: Учебное пособие для вузов. — М.: ИКЦ «Академика», 2005. — 690 с.

- Методы и сооружения для отчистки сточных промышленных вод.

- В.Д. Дмитриев Эксплуатация систем водоснабжения, канализации и газоснабжения. М.:

Книга по требованию

, 2005, с.379. - В. Денисенко ПИД регуляторы: вопросы реализации (часть вторая): Журнал

Современные технологии автоматизации

. - Глинков Г.М. и др. Контроль и автоматизация металлургических процессов: Учеб. для ВУЗов/ Глинков Г.М. Косырев А.А. Шевцов Е.К. ; Под науч. ред. Глинкова Г.М. — М. : Металлургия 1989. — 352с.

- Клюев, А.С., Товарнов А.Г. Наладка систем автоматического регулирования котлоагрегатов. М.,

Энергия

, 1970г. — 270 с. - Чистяков В.С. Краткий справочник по теплотехническим измерениям. — М: Энергоатомиздат, 1990 — 320с.