Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень та розробок

- 3.1 Стрічковий конвеєр як обʼєкт автоматизації

- 3.2 Огляд існуючої аппратури автоматизації конвеєрного транспорту

- 3.3 Схемні рішення пристрою автоматизації стрічкового конвеєра

- 4. Експлуатаційні вимоги до пристрою автоматизації

- Висновки

- Перелік посилань

Вступ

Стрічкові конвеєри здатні здійснювати безперервне транспортування вантажів на великі відстані, що з технологічних причин обумовлює їх незамінність на шахтах і рудниках. Саме тому, особливого значення набуває питання надійної і безпечної експлуатації конвеєрних ліній.

Контролювати технологічні параметри стрічкових конвеєрів необхідно як для забезпечення безперервної та безаварійної роботи конвеєра, так і необхідної продуктивності конвеєра, а також стабілізації натягу стрічки. Для вирішення цих завдань необхідно здійснювати оперативний контроль і управління або, як це ще називається – діагностику роботи конвеєрної лінії.

Діагностування – процес оперативного контролю стану обʼєкта в режимі реального часу або ж аналіз системи по результату її роботи постфактум. Система діагностики конвеєрної лінії повинна забезпечувати безперервний контроль технологічних параметрів робочого і аварійного режимів.

1. Актуальність теми

Розвиток автоматизації шахтних конвеєрних ліній протягом тривалого періоду визначалося необхідністю зниження трудомісткості управління та підвищення безпеки експлуатації конвеєрного транспорту. У звʼязку з цим широке поширення набуло автоматизоване управління конвеєрною лінією, технічна сутність якого полягає в централізації управління процесами пуску-зупинки конвеєрів, а також у забезпеченні автоматичного захисту від розвитку аварії при виникненні аварійних ситуацій.

Діагностування стану стрічкового конвеєра, а точніше, безперервний контроль натягу і оперативне регулювання навантаження на стрічку конвеєра є вельми актуальним завданням, яке істотно підвищить продуктивність конвеєрного транспорту і функціонування шахти в цілому, шляхом запобігання аварійних зупинок і втрати часу, так як простий видобувної дільниці неприпустимий.

Апаратура контролю роботи стрічкового конвеєра має обмежені функціональні можливості і застарілу елементну базу. Таким чином, проблема розробки системи діагносіткі і автоматичного управління стрічковим конвеєром актуальна.

2. Мета і задачі дослідження та заплановані результати

Метою магістерської дисертації є підвищення ефективності та забезпечення безаварійної роботи конвеєрного транспорту шляхом розробки системи контролю та діагностики стану стрічкового ковнейера в робочому режимі. Забезпечити безперервний контроль натягу стрічки конвеєра, оперативне регулювання навантаження, світло-звукову індикацію аварійних ситуацій.

Основні завдання дослідження:

- аналіз стрічкового конвеєра як обʼєкта автоматизації;

- аналіз існуючих розробок по автоматизації конвеєрного транспорту;

- розробка математичної моделі системи діагностики і автоматичного управління;

- розробка схемних рішень. Структурна, функціональна схема пристрою автоматизації, алгоритм роботи;

- практична реалізація системи автоматичного управління. Розробка мнемосхеми системи діагностики.

Обʼєкт дослідження: шахтний стрічковий конвеєр.

Предмет дослідження: принцип контролю натягу стрічки конвеєра і стабілізація навантаження.

3. Огляд досліджень та розробок

3.1 Стрічковий конвеєр як обʼєкт автоматизації

Технологічний процес конвеєрного транспорту шахти є одним з найважливіших у вугільній промисловості, а також найбільш затребуваним серед інших способів транспортування вантажів в шахті. Тому завдання автоматизації процесу конвеєрного транспорту актуальна. Стрічкові конвеєрні лінії завдяки своїм якостям (значна продуктивність, велика довжина транспортування, здатність безперервно пересувати вантажі, придатність автоматизації та дистанційного управління, висока безпека робіт і ін.), є найбільш ефективним засобом переміщення насипних матеріалів на шахтах (рудниках). Вони використовуються не тільки для транспортування насипних вантажів, а й для перевезення людей [1].

Перевага стрічкових конвеєрних ліній – це те, що вони досить прості в установці їх нескладної конструкції. Гнучка нескінченна стрічка огинає приводний барабан і натяжна барабан, а в прольоті між ними спирається на ряд роликових опор, встановлених з певним інтервалом на рамі. Матеріал надходить на стрічку через завантажувальну воронку і розвантажується через приводний барабан [2].

Характерною особливістю шахтних конвеєрних ліній є висока нерівномірність вантажопотоку, викликана фактом обслуговування очисного і підготовчого вибоїв [3]. Саме технологічні паузи в роботі механізмів є причиною змінного вантажопотоку. Нерівномірність надходження вантажу веде до нераціонального використання потужності приводу (при недовантаження), а також надмірного зносу тягового органу і зниження надійності АД (при перевантаженні) [4].

Проаналізувавши робочий режим і ймовірні аварійні ситуації в роботі стрічкового конвеєра, можна зробити висновок, що критичне навантаження на стрічку і послаблення натягу стрічки є найбільш поширеними аварійними ситуаціями, на увазі непостійного вантажопотоку з видобувної або підготовчого ділянки.

Навантаження на стрічку або погонний вага вантажу може регулюватися шляхом зміною швидкості руху стрічки за допомогою управління приводним двигуном конвеєра перобразователем частоти, або шляхом зміни масової витрати вантажу з бункера зниженням робочого перетину за допомогою урпавляемой засувкою.

Також для вирішення завдання оперативного контролю, індикації, архівація параметрів робочого і аварійного режимів, була розроблена Scada-система, заснованої на роботі програмованого логічного контролера і мнемосхеми на АРМ диспетчера. Принцип роботи пульта управління конвеєрною лінією або мнемосхеми системи діагностики представлена на рисунку 1.

Рисунок 1 – Загальний вигляд мнемосхеми системи діагностики на АРМ диспетчера

(анімація: 8 кадрів, 8 циклів, 276 кілобайт)

На малюнку позначено: 1, 2 – дільничні конвеєри; 3 – приймаючий магістральний конвеєр; 4 – заслінка для перекладу в режим завантаження бункера; 5 – маневрова лебідка заслінки завантаження бункера; 6 – шибер; 7 – привід шибера; 8 – бункер.

3.2 Огляд існуючої аппратури автоматизації конвеєрного транспорту

На даний момент відомі наступні апаратури автоматизації конвеєрних ліній:

Комплекс автоматизованого управління конвеєрною лінією модифікований АУК.1М – призначений для управління і контролю роботи стаціонарних і напівстаціонарних нерозгалужених конвеєрних ліній, що складаються з стрічкових і скребкових конвеєрів з числом конвеєрів до 10. Комплекс АУК.1М може застосовуватися також для управління розгалуженими конвеєрними лініями (до трьох відгалужень, кожне з яких управляється як неразветвленная конвеєрна лінія). Кількість конвеєрів в лінії одного напрямку не більше 10.

Комплекс автоматизованого управління конвеєрами АУК.3 призначений для автоматизованого управління нерозгалужених конвеєрними лініями, що складаються з стрічкових і скребкових конвеєрів з загальним числом конвеєрів в лінії до 10 включно, виконавчими органами накопичувальних бункерів, монорейковими канатними дорогами (вантажними), рейковими канатними напочвенными дорогами (вантажними) і многоканатными дорогами крісельного типу. Комплекс є комплектуючим виробом стрічкового конвеєра (лінії конвеєрів). Комплекс АУК.3 сумісний з комплексом АУК.1М в частині лінії керування та звʼязку.

Система автоматизованого управління розгалуженими конвеєрними лініями САУКЛ призначена для:

- централізованого автоматизованого управління і контролю роботи розгалуженими і нерозгалужених конвеєрними лініями, що складаються з стрічкових конвеєрів, призначених для транспортування вантажу і перевезення людей, з числом конвеєрів, керованих через один комплект АПУ і АЛС до 60 одиниць, і необмеженим числом маршрутів;

- централізованого або місцевого автоматизованого управління і контролю роботи окремими конвеєрами, що входять або не входять до складу конвеєрної лінії;

- телеуправління і контролю стану супутнім допоміжним обладнанням (по типу

шибер

,перевантажувач

,живильник

); - автоматичної реєстрації і збереження інформації про роботу конвеєрів і супутнього устаткування, командах управління та налаштування, захисних відключеннях і блокування [5].

Розглянемо технічекскіе засоби автоматизації стрічкового конвеєра:

Датчик сили стиснення і розтягування каната натяжна лебідки K25 – призначений для вимірювання величини натягу стрічки стрічкового конвеєра. Комбінований датчик для вимірювання сили стиснення і розтягування. Чьотирьох дротовий ланцюг, контрольний опір для калібрування діапазону вимірювань. Уніфікований аналоговий вихідний сигнал.

Ваги тензометричні конвеєрні автоматичні СВЕДА ВК – призначені для безперервного вимірювання маси сипучих і кускових матеріалів, що транспортують стрічковими конвеєрами при комерційних, облікових і технологічних операціях. Конвеєрні ваги для вимірювання маси сипучих матеріалів здійснюють вимірювання і індикацію на цифровому табло поточної продуктивності конвеєра і значень маси зважується матеріалу наростаючим підсумком.

Датчик контролю швидкості типу ДКС – призначений для отримання електричного сигналу, використовуваного при контролі руху і швидкості стрічки стрічкового конвеєра в апаратурі автоматизації. Датчик може експлуатуватися на поверхні, в приміщеннях збагачувальних фабрик, а також в шахтах, небезпечних щодо газу або пилу, при температурі навколишнього повітря від мінус 10 до 45 °С і відносній вологості до 100% при температурі 35 °С [6].

3.3 Схемні рішення пристрою автоматизації стрічкового конвеєра

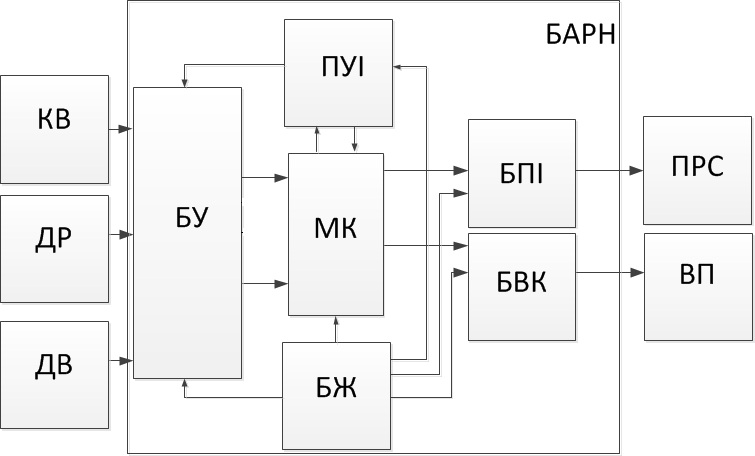

На рисунку 2 приведені структурна схема пристрою автоматизації стрічкового конвеєра

Рисунок 2 – Cтруктурна схема пристрою автоматизації стрічкового конвеєра

Схема працює наступним чином. На вхід мікроконтролера надходить сигнал про значення ваги вантажу на стрічці від датчика ваги через блок узгодження, потім програмно вибираються уставки по натягненню в залежності від ваги вантажу. Сигнал про значення натягу стрічки з аналогового датчика розтягування і сигнал з дискретного датчика кінцевого вимикача натяжна лебідки надходять у блок узгодження далі в мікроконтроллер. У мікроконтролері відбувається обробка отриманих даних з датчиків у відповідності із записаною програмою. Мікроконтролер МК подає сформовані сигнали керування через блок вводу команд управління БВК на виконавчий пристрій ВП. На пульті управління і індикації розташовані світлодіоди та інформаційне табло, які інформують про те, знаходяться в нормі такі технологічні параметри: швидкість руху стрічки, її натяг, відсутня чи сходження стрічки. Також на зовнішню панель винесені кнопки управління оператора: тублер-перемикач ручного керування на автоматичне, кнопки пуск-стоп ручного управління.

Пристрій працює за допомогою блоку живлення, призначеного для формування напруги за рівнем якості необхідного системою. Адаптер передачі даних (RS485) призначений перетворення рівня і виду сигналу з МК для передачі технологічної інформації про роботу конвеєра на ПК гірського диспетчера .

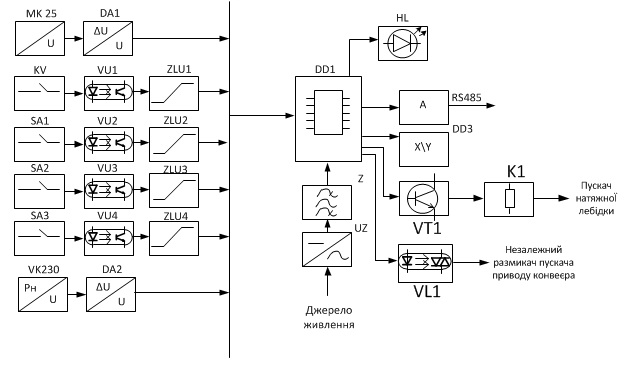

На рисунку 3 наведена, разработаанная на підставі структурної схеми, функціональна схема утсройство автоматіаціі стрічкового конвеєра

Рисунок 3 – Функціональна схема пристрою автоматизації стрічкового конвеєра

Розроблювальний пристрій працює з інформаційними сигналами зі наступних технологічних датчиків:

- ВК–230 – конвеєрні ваги;

- МК–25 – датчик розтягування каната лебідки;

- DA1 – операційний підсилювач;

- KV – кінцевий вимикач положення натяжна лебідки;

- SA1–SA3 – тумблер перемикання режиму управління і кнопки пуск-стоп;

- VU1–VU4 – транзисторні оптопари для забезпечення гальванічної розвʼязки дискретних сигналів;

- ZLU1–ZLU5 – струмообмежуючі блоки;

- DD1 – мікроконтролер;

- UZ, Z – випрямляч і фільтр блоку живлення;

- HL – світлодіод, що сигналізує про наявність живлення в пристрої;

- A – промисловий адаптор мережі RS485;

- X\Y – рідко–кристалічний дисплей на пульті управління і індикації;

- VT1 – транзистор;

- К1 – реле керування;

- VL1 – семісторна оптопара.

4. Експлуатаційні вимоги до пристрою автоматизації

Для забезпечення безпечної експлуатації стрічкових конвеєрів обовʼязковою умовою є прямолінійність вироблення по всій довжині става конвеєра і відсутність ділянок з різкою зміною кута її нахилу у вертикальній площині [7].

У відповідності з вимогами Правил безпеки стрічкові конвеєри мають обладнуватися: датчиками контролю бокового сходження стрічки типу КСЛ, відключають привід конвеєра при сході стрічки вбік більше 10% її ширини; пристроями для очищення стрічок і барабанів; гальмівними пристроями; пристроями, уловлюють вантажну вітку стрічки при її розриві, або пристроями, які контролюють цілісність тросів і стикових зʼєднань гумотросових стрічок у виробках з кутом нахилу більше 10 градусів; засобами захисту, що забезпечують відключення приводу конвеєра при перевищенні допустимого рівня матеріалу, що транспортується в місцях перевантаження, зниженні швидкості стрічки до 75% номінальної (пробуксовка), перевищенні номінальної швидкості стрічки бремсберговых конвеєрів на 8%; пристроєм для відключення приводу конвеєра з будь-якої точки по його довжині; засобами пилозаглушення у місцях перевантажень; засобами автоматичного і ручного пожежогасіння [8].

Монтаж системи автоматизації:

- перед монтажем апаратури і засобів автоматизації перевіряють комплектність, роблять зовнішній огляд і ревізію внутрішнього монтажу. Для перевірки працездатності комплексу засобів автоматизації рекомендується повністю змонтувати всю апаратуру і шляхом імітації окремих режимів переконатися в правильному функціонуванні як про окремих блоків, так і апаратури в цілому. Для імітації необхідний генератор, змінюється за фіксованими частотами і підсилювач;

- основні роботи при монтажі електропроводок передбачають розбивку трас з розміткою місць установки кріпильних, захисних, розгалужених і інших елементів на будівельних конструкціях, технологічному і іншим обладнанні; підготовку траси до установки конструкцій електропроводки, пробивання отворів, отворів, ніш; установка виробів для кріплення, прокладка і закріплення проводів і кабелів в конструкціях;

- зʼєднання і приєднання проводів і кабелів виконують в сполучних і розгалужених коробках, всередині корпусів електроустановочних виробів, апаратів і машин, в спеціальних нішах будівельних конструкцій. Провід й кабелі зʼєднують і приєднують в місцях, доступних для огляду і ремонту. У місцях приєднання вони не повинні піддаватися впливу механічних зусиль і мати запас, що забезпечує можливість повторного зʼєднання; в поверхневих установках основні елементи автоматизації розташовують в щитах, панелях і пультах, що є сполучною ланкою між обʼєктом управління і оператором;

- в приміщеннях з великою запиленістю і високою вологістю, можливістю механічних пошкоджень апаратів і проводів, а також для захисту обслуговуючого персоналу від дотику до струмоведучих частин апаратів і збірок застосовують щити шафового типу;

- проводка в щитах виконується проводами з мідними жилами, що прокладаються відкрито або джгутами вертикально по найкоротших відстанях так, щоб не закривати доступ до контактів і кріпильних пристроїв. Відстань між закріпленими джгутами на прямих ділянках має бути не менше 300 мм і 5055 мм до і після повороту. Перехід джгута з нерухомої частини на рухому (раму, двері, кришку і т.д.) виконується багатодротовими проводами і повинен мати компенсатор, що працює на кручення. При повороті рухомої частини джгут проводів не повинен торкатися елементів щита. Якщо ця вимога не виконується, то він повинен бути захищений в місцях торкання від пошкоджень [9].

Заходи щодо запобігання пожежам:

- надійну і безперервну захист кабелів, електрообладнання від витоків струму на землю, замиканні, іскронебезпечних і перегріву;

- утримання і обслуговування устаткування строго відповідно до паспорта, особливо щодо змащування поверхонь;

- НЕ допуск відкритого вогню на території котельні;

- наявність спеціального протипожежного обладнання, попереджувальних плакатів і протипожежного трубопроводу;

У разі виникнення пожежі розробляються спеціальні організаційно-технічні заходи з порятунку людей:

- план ліквідації аварій з включенням в оперативну частину його найбільш вірогідних випадків з комплексом заходів з порятунку людей і ліквідації наслідків аварій;

- своєчасний інструктаж та ознайомлення персоналу з їх діями при виникненні аварії;

- постійна підтримка і контроль стану запасних виходів в котельні;

- забезпечення всіх працюючих засобами індивідуального оптового захисту, в тому числі саморятувальниками;

- для всіх осіб, які поступають на роботу, проводиться інструктаж, з ознайомленням їх з наявними засобами пожежогасіння і правилами їх застосування;

- План ліквідації аварії існуючий на шахті повинен бути розроблений в суворій відповідності з

Інструкції зі складання планів ліквідації аварій

,Правил безпеки у вугільних шахтах

[10].

Висновки

В результаті виконання даного дипломного проекту було розроблено критерії управління роботою конвеєрного транспорту з застосуванням стрічкового конвеєра за якими досягається його оптимальна робота.

Прийнявши за основу ці критерії управління був розроблений блок автоматичного регулювання натягу стрічки стрічкового конвеєра магістральної конвеєрної лінії, яке задовольняє заявленим до неї вимогам. Тобто, пристрій автоматизації дозволяє регулювати роботу магістральної конвеєрної лінії відповідно до поставленим завданням оптимального функціонування конвеєрним транспортом.

Розроблено структурну і принципова схеми блоку, які відображають структуру побудови пристрою. Розроблено алгоритм, який описує послідовність роботи блоку.

І, як результат проведеної роботи був розроблений блок автоматичного регулювання натягу стрічки стрічкового конвеєра магістральної конвеєрної лінії, який застосовується в складі системи автоматизованого управління розгалуженими конвеєрними лініями АУК.3.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2020 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Стадник, Н. И. Справочник по автоматизации шахтного конвейерного транспорта / Н. И. Стадник, В. Г. Ильюшенко, С. И. Егоров и др.– Киев: Техника, 1992. – 436 с.

- Батицкий, И. А. Автоматизация производственных процессов и АСУ ТП в горной промышленности/ И. А. Батицкий, В. И. Куроедов, А. А. Рыжков. – Москва: Недра, 1991. – 303 с.

- Пейсаховича, Г. Я. Подземный транспорт шахт и рудников/ Под общей ред. Г. Я. Пейсаховича, И. П. Ремизова. – М.: Недра, 1985. – 565 с.

- Маренич, К. Н. Электрооборудование технологических установок горных предприятий: учебник для вузов / К.Н. Маренич [и др.] ; К.Н. Маренич, В.В. Калинин, Ю. В. Товстик и др. – Донецк : ДонНТУ ; Харьков : УІПА, 2009. – 372с.

- Курносов, В. И. Научные основы автоматизации в угольной промышленности: опыт и перспективы развития: монография / В. Г. Курносов, В. И. Силаев; Междунар. институт независимых педагогических исследований МИНПИ – ЮНЕСКО, ОАО

Автоматгормаш им. В. А. Антипова

. – Донецк: изд-воВебер

(Донецкое отделение), 2009. – 422 с. - Груба В. И. Технические средства автоматизации в горной промышленности. – В.И. Груба, Э. К. Никулин, А. С. Оголобченко –К.: ИСМО, 1998. – 373 с.

- Овсянников, Ю. А. Автоматизация подземного оборудования: справ. рабочего / Ю. А. Овсянников, А. А. Кораблев, А. А. Топорков. – Москва: Недра, 1990. – 287с.

- Правила безопасности в угольных шахтах [Электронный ресурс]: утв. приказом Гос. Комитета горного и тех. надзора ДНР и Министерством угля и энергетики ДНР 18.04.2016 г. № 36/208: ввод в действие 17.05.2016. – Донецк, 2016. – Режим доступа:https://doc.minsvyazdnr.ru. – Загл. с экрана.

- Каминский, М. Л. Монтаж приборов и систем автоматизации / М. Л. Каминский, В. М. Каминский. – Москва : Высшая школа, 1997. – 304 с.

- НПАОП 10.0 – 5.18 – 04. Инструкция по противопожарной защите угольных шахт.