Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 3.1 Ленточный конвейер как объект автоматизации

- 3.2 Обзор существующей аппратуры автоматизации конвейерного транспорта

- 3.3 Схемные решения устройства автоматизации ленточного конвейера

- 4. Эксплуатационные требования к устройству автоматизации

- Выводы

- Список источников

Введение

Ленточные конвейеры способны осуществлять непрерывное транспортирование грузов на большие расстояния, что по технологическим причинам обуславливает их незаменимость на шахтах и рудниках. Именно поэтому, особое значение приобретает вопросы надежной и безопасной эксплуатации конвейерных линий.

Контролировать технологические параметры ленточных конвейеров необходимо как для обеспечения непрерывной и безаварийной работы конвейера, так и требуемой производительности конвейера, а также стабилизации натяжения ленты. Для решения данных задач необходимо осуществлять оперативный контроль и управление или, как это ещё называется – диагностику работы конвейерной линии.

Диагностирование – процесс оперативного контроля состояния объекта в режиме реального времени или же анализ системы по результату её работы постфактум. Система диагностики конвейерной лини должна обеспечивать непрерывный контроль технологических параметров рабочего и аварийного режимов.

1. Актуальность темы

Развитие автоматизации шахтных конвейерных линий на протяжении длительного периода определялось необходимостью снижения трудоемкости управления и повышения безопасности эксплуатации конвейерного транспорта. В связи с этим широкое распространение получило автоматизированное управление конвейерной линией, техническая сущность которого заключается в централизации управления процессами пуска-останова конвейеров, а также в обеспечении автоматической защиты от развития аварии при возникновении аварийных ситуаций.

Диагностирование состояния ленточного конвейера, а точнее, непрерывный контроль натяжения и оперативное регулирование нагрузки на ленту конвейера является весьма актуальной задачей, которая существенно повысит производительность конвейерного транспорта и функционирования шахты в целом, путём предотвращения аварийных остановов и потери времени, так как простой добычного участка недопустим.

Аппаратура контроля работы ленточного конвейера имеет ограниченные функциональные возможности и устаревшую элементную базу. Таким образом, проблема разработки системы диагноситки и автоматического управления ленточным конвейером актуальна.

2. Цель и задачи исследования, планируемые результаты

Целью магистерской диссертации является повышение эффективности и обеспечение безаварийной работы конвейерного транспорта путем разработки системы контроля и диагностики состояния ленточного ковнейера в рабочем режиме. Обеспечить непрерывный контроль натяжения ленты конвейера, оперативное регулирование нагрузки, свето-звуковую индикацию аварийных ситуаций.

Основные задачи исследования:

- анализ ленточного конвейера как объекта автоматизации;

- анализ существующих разработок по автоматизации конвейерного транспорта;

- разработка математической модели системы диагностики и автоматического управления;

- разработка схемных решений. Структурная, функциональная схема устройства автоматизации, алгоритм работы;

- практическая реализация системы автоматического управления. Разработка мнемосхемы системы диагностики.

Объект исследования: шахтный ленточный конвейер.

Предмет исследования: принцип контроля натяжения ленты конвейера и стабилизация нагрузки.

3. Обзор исследований и разработок

3.1 Ленточный конвейер как объект автоматизации

Технологический процесс конвейерного транспорта шахты является одним из важнейших в угольной промышленности, а так же наиболее востребованным среди остальных способов транспортирования грузов в шахте. Поэтому задача автоматизации процесса конвейерного транспорта актуальна. Ленточные конвейерные лини благодаря своим качествам (значительная производительность, большая длина транспортировки, способность непрерывно передвигать грузы, пригодность автоматизации и дистанционному управлению, высокая безопасность работ и др.), являются наиболее эффективным средством перемещения насыпных материалов на шахтах (рудниках). Они используются не только для транспортировки насыпных грузов, но и для перевозки людей [1].

Преимущество ленточных конвейерных линий – это то, что они достаточно просты в установке их несложной конструкции. Гибкая бесконечная лента огибает приводной барабан и натяжной барабан, а в пролете между ними опирается на ряд роликовых опор, установленных с определенным интервалом на раме. Материал поступает на ленту через загрузочную воронку и разгружается через приводной барабан [2].

Характерной особенностью шахтных конвейерных линий является высокая неравномерность грузопотока, вызванная фактом обслуживания очистного и подготовительного забоев [3]. Именно технологические паузы в работе механизмов являются причиной переменного грузопотока. Неравномерность поступления груза ведет к нерациональному использованию мощности привода (при недогрузке), а также чрезмерному износу тягового органа и снижению надежности АД (при перегрузе) [4].

Проанализировав рабочий режим и вероятные аварийные ситуации в работе ленточного конвейера, можно сделать вывод, что критическая нагрузка на ленту и послабление натяжения ленты являются наиболее распространёнными аварийными ситуациями, в виду непостоянного грузопотока с добычного или подготовительного участка.

Нагрузка на ленту или погонный вес груза может регулироваться путём изменением скорости движения ленты с помощью управления приводным двигателем конвейера перобразователем частоты, либо путём изменения массового расхода груза из бункера снижением рабочего сечения с помощью урпавляемой задвижкой.

Также для решения задачи оперативного контроля, индикации, архивация параметров рабочего и аварийного режимов, была разработана Scada-система, основанной на работе программируемого логического контроллера и мнемосхемы на АРМ диспетчера. Принцип работы пульта управления конвейерной линией или мнемосхемы системы диагностики представлена на рисунке 1.

Рисунок 1 – Общий вид мнемосхемы системы диагностики на АРМ диспетчера

(анимация: 8 кадров, 8 циклов, 276 килобайт)

На рисунке обозначено: 1, 2 – подающие участковые конвейеры; 3 – принимающий магистральный конвейер; 4 – заслонка для перевода в режим загрузки бункера; 5 – маневровая лебедка заслонки загрузки бункера; 6 – шибер; 7 – привод шибера; 8 – бункер.

3.2 Обзор существующей аппратуры автоматизации конвейерного транспорта

В настоящее время известны следующие аппаратуры автоматизации конвейерных линий:

Комплекс автоматизированного управления конвейрной линией модифицированный АУК.1М – предназначен для управления и контроля работы стационарных и полустационарных неразветвленных конвейерных линий, состоящих из ленточных и скребковых конвейеров с числом конвейеров до 10. Комплекс АУК.1М может применяться также для управления разветвленными конвейерными линиями (до трех ответвлений, каждое из которых управляется как неразветвленная конвейерная линия). Количество конвейеров в линии одного направления не более 10.

Комплекс автоматизированного управления конвейерами АУК.3 – предназначен для автоматизированного управления неразветвленными конвейерными линиями, состоящими из ленточных и скребковых конвейеров с общим числом конвейеров в линии до 10 включительно, исполнительными органами накопительных бункеров, монорельсовыми канатными дорогами (грузовыми), рельсовыми канатными напочвенными дорогами (грузовыми) и многоканатными дорогами кресельного типа. Комплекс является комплектующим изделием ленточного конвейера (линии конвейеров). Комплекс АУК.3 совместим с комплексом АУК.1М в части линии управления и связи.

Система автоматизированного управления разветвленными конвейерными линиями САУКЛ предназначена для:

- централизованного автоматизированного управления и контроля работы разветвленными и неразветвленными конвейерными линиями, состоящие из ленточных конвейеров, предназначенных для транспортирования груза и перевозки людей, с числом конвейеров, управляемых через один комплект АПУ и АЛС до 60 единиц, и неограниченным числом маршрутов;

- централизованного или местного автоматизированного управления и контроля работы отдельными конвейерами, входящими или не входящими в состав конвейерной линии;

- телеуправления и контроля состояния сопутствующим вспомогательным оборудованием (типа

шибер

,перегружатель

,питатель

); - автоматической регистрации и сохранения информации о работе конвейеров и сопутствующего оборудования, командах управления и настройках, защитных отключениях и блокировках [5].

Рассмотрим техничекские средства автоматизации ленточного конвейера:

Датчик силы сжатия и растяжения каната натяжной лебёдки K25 – предназначен для измерения величины натяжения ленты ленточного конвейера. Комбинированный датчик для измерения силы сжатия и растяжения. Четырёхпроводная шунтированная цепь, контрольное сопротивление для калибровки диапазона измерений. Унифицированный аналоговый выходной сигнал.

Весы тензометрические конвейерные автоматические СВЕДА ВК – предназначены для непрерывного измерения массы сыпучих и кусковых материалов, транспортируемых ленточными конвейерами при коммерческих, учетных и технологических операциях. Конвейерные весы для измерения массы сыпучих материалов осуществляют измерение и индикацию на цифровом табло текущей производительности конвейера и значений массы взвешиваемого материала нарастающим итогом.

Датчик контроля скорости типа ДКС – предназначен для получения электрического сигнала, используемого при контроле движения и скорости ленты ленточного конвейера в аппаратуре автоматизации. Датчик может эксплуатироваться на поверхности, в помещениях обогатительных фабрик, а также в шахтах, опасных по газу или пыли, при температуре окружающего воздуха от минус 10 до 45 °С и относительной влажности до 100% при температуре 35 °С [6].

3.3 Схемные решения устройства автоматизации ленточного конвейера

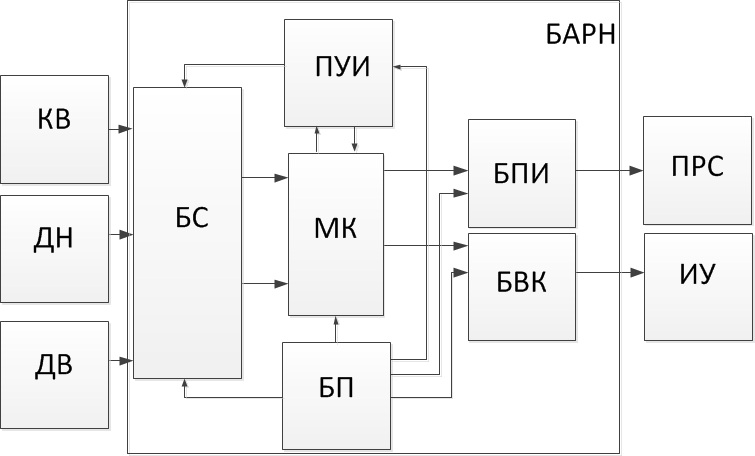

На рисунке 2 приведены структурная схема устройства автоматизации ленточного конвейера

Рисунок 2 – Cтруктурная схема устройства автоматизации ленточного конвейера

Схема работает следующим образом. На вход микроконтроллера поступает сигнал о значении веса груза на ленте от датчика веса через блок согласования, затем программно выбираются уставки по натяжению в зависимости от веса груза. Сигнал о значении натяжения ленты с аналогового датчика растяжения и сигнал с дискретного датчика концевого выключателя натяжной лебёдки поступают в блок согласования далее в микроконтроллер. В микроконтроллере происходит обработка полученных данных с датчиков в соответствии с записанной программой. Микроконтроллер МК подает сформированные сигналы управления через блок ввода команд управления БВК на исполнительное устройство ИУ. На пульте управления и индикации расположены светодиоды и информационное табло, которые информируют о том, находятся ли в норме следующие технологические параметры: скорость движения ленты, ее натяжение, отсутствует ли сход ленты. Также на внешнюю панель вынесены кнопки управления оператора: тублер-переключатель с ручного управления на автоматическое, кнопки пуск-стоп ручного управления.

Питание устройства осуществляется при помощи блока питания, предназначенного для формирования напряжения по уровню качеству требуемого системой. Адаптер передачи данных (RS485) предназначен преобразования уровня и вида сигнала с МК для передачи технологической информации о работе конвейера на ПК горного диспетчера .

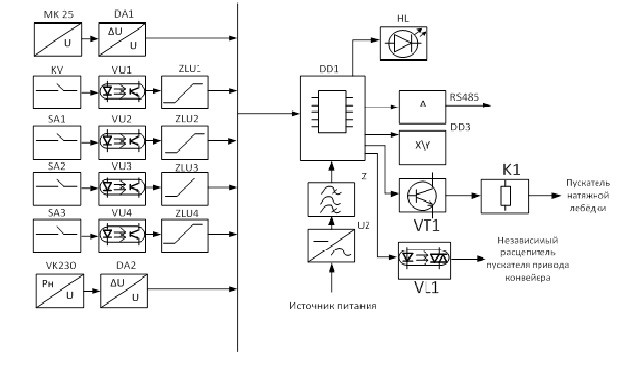

На рисунке 3 приведена, разработаанная на основании структурной схемы, функциональная схема утсройства автоматиации ленточного конвейера

Рисунок 3 – Функциональная схема устройства автоматизации ленточного конвейера

Разрабатываемое устройство работает с информационными сигналами со следующих технологических датчиков:

- ВК – 230 – конвейерные весы;

- МК – 25 – датчик растяжения каната лебёдки;

- DA1 – операционный усилитель ;

- KV – концевой выключатель положения натяжной лебёдки;

- SA1 – SA3 – тумблер переключения режима управления и кнопки пуск-стоп;

- VU1 – VU4 – транзисторные оптопары для обеспечения гальванической развязки дискретных сигналов;

- ZLU1 – ZLU5 – токоограничивающие блоки;

- DD1 – микроконтроллер;

- UZ, Z – выпрямитель и фильтр блока питания;

- HL – светодиод, сигнализирующий о наличии питания в устройстве;

- A – промышленный адаптор сети RS485;

- X\Y – жидко-кристаллический дисплей на пульте управления и индикации;

- VT1 – транзистор;

- К1 – управляющее реле;

- VL1 – семисторная оптопара.

4. Эксплуатационные требования к устройству автоматизации

Для обеспечения безопасной эксплуатации ленточных конвейеров обязательным условием является прямолинейность выработки по всей длине става конвейера и отсутствие участков с резким изменением угла ее наклона в вертикальной плоскости [7].

В соответствии с требованиями Правил безопасности ленточные конвейера должны оборудоваться: датчиками контроля бокового схода ленты типа КСЛ, отключающими привод конвейера при сходе ленты в сторону более 10% ее ширины; устройствами по очистке лент и барабанов; тормозными устройствами; устройствами, улавливающими грузовую ветвь ленты при ее разрыве, или устройствами, контролирующими целостность тросов и стыковых соединений резинотросовых лент в выработках с углом наклона более 10 градусов; средствами защиты, обеспечивающими отключение привода конвейера при превышении допустимого уровня транспортируемого материала в местах перегрузки, снижении скорости ленты до 75% номинальной (пробуксовка), превышении номинальной скорости ленты бремсберговых конвейеров на 8%; устройством для отключения привода конвейера из любой точки по его длине; средствами пылеподавления в местах перегрузок; средствами автоматического и ручного пожаротушения [8].

Монтаж системы автоматизации:

- перед монтажом аппаратуры и средств автоматизации проверяют комплектность, делают внешний осмотр и ревизию внутреннего монтажа. Для проверки работоспособности комплекса средств автоматизации рекомендуется полностью смонтировать всю аппаратуру и путем имитации отдельных режимов убедиться в правильном функционировании как о тдельных блоков, так и аппаратуры в целом. Для имитации необходим генератор, меняется по фиксированным частотами и усилитель;

- основные работы при монтаже электропроводок предусматривают разбивку трасс с разметкой мест установки крепежных, защитных, разветвленных и других элементов на строительных конструкциях, технологическом и другим оборудовании; подготовку трассы к установке конструкций электропроводки, пробивки проемов, отверстий, ниш; установка изделий для крепления, прокладка и закрепление проводов и кабелей в конструкциях;

- соединения и присоединения проводов и кабелей выполняют в соединительных и разветвленных коробках, внутри корпусов электроустановочных изделий, аппаратов и машин, в специальных нишах строительных конструкций. Провода и кабели соединяют и присоединяют в местах, доступных для осмотра и ремонта. В местах присоединения они не должны подвергаться воздействию механических усилий и иметь запас, обеспечивающий возможность повторного соединения; в поверхностных установках основные элементы автоматизации располагают в щитах, панелях и пультах, что является связующим звеном между объектом управления и оператором;

- в помещениях с большой запыленностью и высокой влажностью, возможностью механических повреждений аппаратов и проводов, а также для защиты обслуживающего персонала от прикосновения к токоведущим частям аппаратов и сборок применяют щиты шкафного типа;

- проводка в щитах выполняется проводами с медными жилами, прокладываемых открыто или жгутами вертикально по кратчайшим расстояниям так, чтобы не закрывать доступ к контактам и крепежных устройств. Расстояние между закрепленными жгутами на прямых участках должно быть не менее 300 мм и 5055 мм до и после поворота. Переход жгута из неподвижной части на подвижную (раму, двери, крышку и т.д.) выполняется многопроволочными проводами и должен иметь компенсатор, работающий на кручение. При повороте подвижной части жгут проводов не должен касаться элементов щита. Если это требование не выполняется, то он должен быть защищен в местах касания от повреждений [9].

Мероприятия по предотвращению пожаров:

- надежную и непрерывную защиту кабелей, электрооборудования от утечек тока на землю, замыкании, искроопасности и перегрева;

- содержание и обслуживание оборудования строго в соответствии с паспортом, особенно в отношении смазки трущихся поверхностей;

- НЕ допуск открытого огня на территории котельной;

- наличие специального противопожарного оборудования, предупреждающих плакатов и противопожарного трубопровода;

В случае возникновения пожара разрабатываются специальные организационно-технические мероприятия по спасению людей:

- план ликвидации аварий с включением в оперативную часть его наиболее вероятных случаев с комплексом мер по спасению людей и устранению последствия аварий;

- своевременный инструктаж и ознакомление персонала с их действиями при возникновении аварии;

- постоянное поддержание и контроль состояния запасных выходов в котельной;

- обеспечение всех работающих средствами индивидуальной оптового защиты, в том числе самоспасателями;

- для всех лиц, поступающих на работу, проводится инструктаж, с ознакомлением их с имеющимися средствами пожаротушения и правилами их применения;

- План ликвидации аварии существующий на шахте должен быть разработан в строгом соответствии с

Инструкцией по составлению планов ликвидации аварий

,Правил безопасности в угольных шахтах

[10].

Выводы

В результате выполнения данного дипломного проекта было разработано критерии управления работой конвейерного транспорта с применением ленточного конвейера по которым достигается его оптимальная работа.

Приняв за основу эти критерии управления был разработан блок автоматического регулирования натяжения ленты ленточного конвейера магистральной конвейерной линии, которое удовлетворяет заявленным к ней требованиям. То есть, устройство автоматизации позволяет регулировать работу магистральной конвейерной линии в соответствии с поставленной задачей оптимального функционирования конвейерным транспортом.

Разработана структурная и принципиальная схемы блока, которые отображают структуру построения устройства. Разработан алгоритм, который описывает последовательность работы блока.

И, как результат проведенной работы был разработан блок автоматического регулирования натяжения ленты ленточного конвейера магистральной конвейерной линии, который применяется в составе системы автоматизированного управления разветвленными конвейерными линиями АУК.3.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2020 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Стадник, Н. И. Справочник по автоматизации шахтного конвейерного транспорта / Н. И. Стадник, В. Г. Ильюшенко, С. И. Егоров и др.– Киев: Техника, 1992. – 436 с.

- Батицкий, И. А. Автоматизация производственных процессов и АСУ ТП в горной промышленности/ И. А. Батицкий, В. И. Куроедов, А. А. Рыжков. – Москва: Недра, 1991. – 303 с.

- Пейсаховича, Г. Я. Подземный транспорт шахт и рудников/ Под общей ред. Г. Я. Пейсаховича, И. П. Ремизова. – М.: Недра, 1985. – 565 с.

- Маренич, К. Н. Электрооборудование технологических установок горных предприятий: учебник для вузов / К.Н. Маренич [и др.] ; К.Н. Маренич, В.В. Калинин, Ю. В. Товстик и др. – Донецк : ДонНТУ ; Харьков : УІПА, 2009. – 372с.

- Курносов, В. И. Научные основы автоматизации в угольной промышленности: опыт и перспективы развития: монография / В. Г. Курносов, В. И. Силаев; Междунар. институт независимых педагогических исследований МИНПИ – ЮНЕСКО, ОАО

Автоматгормаш им. В. А. Антипова

. – Донецк: изд-воВебер

(Донецкое отделение), 2009. – 422 с. - Груба В. И. Технические средства автоматизации в горной промышленности. – В.И. Груба, Э. К. Никулин, А. С. Оголобченко –К.: ИСМО, 1998. – 373 с.

- Овсянников, Ю. А. Автоматизация подземного оборудования: справ. рабочего / Ю. А. Овсянников, А. А. Кораблев, А. А. Топорков. – Москва: Недра, 1990. – 287с.

- Правила безопасности в угольных шахтах [Электронный ресурс]: утв. приказом Гос. Комитета горного и тех. надзора ДНР и Министерством угля и энергетики ДНР 18.04.2016 г. № 36/208: ввод в действие 17.05.2016. – Донецк, 2016. – Режим доступа:https://doc.minsvyazdnr.ru. – Загл. с экрана.

- Каминский, М. Л. Монтаж приборов и систем автоматизации / М. Л. Каминский, В. М. Каминский. – Москва : Высшая школа, 1997. – 304 с.

- НПАОП 10.0 – 5.18 – 04. Инструкция по противопожарной защите угольных шахт.