Зміст

- Вступ

- 1. Аналіз стану питання автоматизації

- 1.1 Аналіз процесу сушіння як об'єкта управління

- 1.2 Формалізація об'єкта управління

- 2. Аналіз існуючих САУ

- 3 Синтез САУ

- 3.1Розробка структурної схеми

- 3.1 Розробка математичної моделі

- Висновки

- Перелік посилань

Вступ

Пивна дробина – відхід виробництва пива, гуща, яка залишається після переробки ячмінного сусла. Найбільша кількість пивної дробини виробляється навесні і влітку, в місяці, коли зеленого ячменю вже досить багато і збут дробини затримується. Коли збут затримується, дробину необхідно законсервувати шляхом сушіння, щоб цей продукт не зіпсувався. Видалення вологи з твердих і пастоподібних матеріалів дозволяє здешевити транспортування, надати їм необхідні властивості, а також зменшити корозію апаратури і трубопроводів при зберіганні або подальшій обробці цих матеріалів.

Вологу можна видаляти з матеріалів механічними способами (віджиманням, відстоюванням, фільтруванням, центрифугуванням). Однак більш повне зневоднення досягається шляхом випаровування вологи і відведення утворюються пари, з допомогою теплового сушіння.

Сушка пивної дробини, як правило, не представляє собою якийсь технічної або технологічної проблеми. Матеріал має відомі і стабільні властивості і чудово сушиться в сушильних установках різних типів. Окремо стоїть питання добавки в висушують дробину залишкових пивних дріжджів. Така добавка дозволяє підвищити рівень протеїну в готовому продукті, а значить – якість і вартість кінцевого продукту – сухої пивної дробини.

1.АНАЛІЗ ОБ'ЄКТА УПРАВЛІННЯ

1.1. Основні конструктивні, технологічні і техніко–експлуатаційні характеристики і проблематика об'єкта управління

Сушка є часто заключним етапом виробництва та характеризується значною енергоємністю. В сучасних умовах зростаючого споживання енергії, з одного боку, і дефіциту енергетичних ресурсів з іншого, все більш гостро ставляться питання енергозбереження. Незважаючи на що сформувалися принципи енергозбереження в технології, немає однозначного рішення їх реалізації, тому проблема економії енергії є актуальною.

Сушка – теплової процес зневоднення твердих матеріалів шляхом випаровування вологи і відведення пари, що утворилася. При цьому речовині відбувається перенесення тепла і дифузійне переміщення вологи. Продуктивність процесу сушіння визначається інтервалом часу, необхідним для зниження вмісту вологи матеріалу від початкового до кінцевого значення.

Сушка пивної дробини, як правило, не представляє собою якийсь технічної або технологічної проблеми. Матеріал має відомі і стабільні властивості і чудово сушиться в сушильних установках різних типів. Окремо стоїть питання добавки в висушують дробину залишкових пивних дріжджів. Така добавка дозволяє підвищити рівень протеїну в готовому продукті, а значить - якість і вартість кінцевого продукту сухої пивної дробини. Разом з тим, залишкові пивні дріжджі мають порівняно високу відносну вологість (як правило - 70%), а також містять в своєму складі велику кількість живих дріжджових клітин. Ці обставини змушують переглядати тепловий баланс сушильного апарату в бік великих витрат тепла.

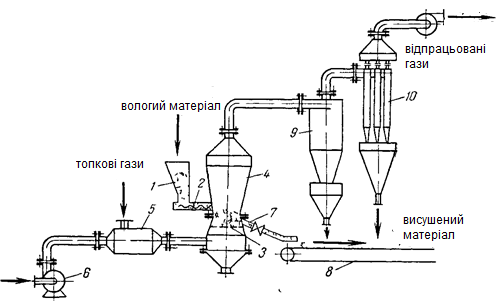

У сушарках з киплячим шаром вологий матеріал подається з бункера (1) живильником (2) в сушарку (4), де він спалюється повітрям, нагрівається в топці за рахунок спалюваного паливного газу. Повітря відсмоктується через циклон повітродувкою, а висушений матеріал виводиться із сушарки.

Рисунок 1.1 - Одновимірна сушарка з киплячому шаром

1.2. Формалізація об'єкта управління

При розробці автоматизованої системи управління сушки в печі киплячого шару, найважливішим етапом синтезу системи є аналіз процесу, як об'єкта управління, тобто визначення вхідних і вихідних змінних, знаходження математичних залежностей між вхідними та вихідними змінними описують поведінку об'єкта регулювання.

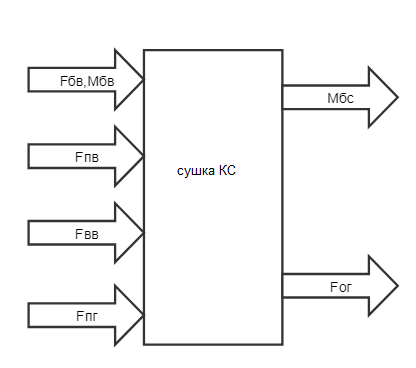

На рис. 1.4 представлена схема аналізу процесу сушіння в печі киплячого шару як ОУ.

При малих швидкостях сипучий шар, є фільтруючий шар і його обсяг не змінюється, він залишається нерухомим. Зі збільшенням швидкості потоку повітря, збагаченого киснем, опір шару зростає, внаслідок тертя газової суміші об поверхню сировини і при проходженні газових струменів по каналах різного перерізу, що утворюються між частинками концентрату. При досягненні певної швидкості газового потоку, званої мінімально критичної, якісно і об'ємно змінюється сипучий шар концентрату і переходить в псевдозріджений стан, набуває властивостей рідини вище перераховані[4].

Таким чином, для процесу сушіння в печі КС, можна виділити вхідні матеріальні змінні, властивості яких змінюються в даному процесі.

Для даного процесу цими особливостями є:

- Fбв ,Мбв – волога барда;

- Fпв – витрата первинного повітря;

- Fвв – витрата вторинного повітря;

- Fпг – витрата природного газу;

- Мбс – суха барда;

- Fог – отходящи гази.

Рисунок 1.3 – Схема матеріальних потоків та інформаційних змінних

Рисунок 1.4 – Структурна схема об'єкта управління

З безлічі факторів, що впливають на температуру киплячого шару, можна виділити подачу газу в піч. Витрата газу - є керуючим впливом. Основними збуреннями процесу є зміна витрати барди, її початкова вологість і вихідна температура.

2.Аналіз існуючих САУ

В даний час застосовується два способи регулювання температури шару: зміною подачі вологого матеріалу і зміною витрати сушильного агента.

При використанні першого способу автоматично збільшитися продуктивність сушарки (в разі зменшення початкової вологості матеріалу). Однак в цьому випадку між сушаркою і попереднім технологічним апаратом повинен бути поміщений проміжний бункер, що небажано, а часто і просто неприпустимо. Схема автоматичного управління роботою такої сушарки включає в себе вузли регулювання співвідношення витрат палива і первинного повітря, температури сушильного агента на вході в сушарку, витрати сушильного агента, температури киплячого шару, рівня киплячого шару і розрідження в сушарці.

При використанні другого способу регулювання температури шару регулюючий вплив вноситься зміною витрати палива, температура сушильного агента на вході в сушарку регулюється зміною витрати вторинного повітря.

Таким чином, існуюча система має ряд недоліків, а саме:

- недостатньо висока якість готового продукту;

- кілька підвищений питома витрата теплоти;

- велика інерційність системи, тобто низька точність.

3. Синтез САУ

3.1Розробка структурної схеми

У промислових сушарках киплячого шару стан рівноваги теплового балансу між висушують матеріалом і газоподібним теплоносієм встановлюється на відносно невеликій висоті від газорозподільної решітки. В результаті температура виходять з киплячого шару газів і температура висушується практично рівні між собою незалежно від початкової температури теплоносія і інтенсивності подачі теплоти в шар. Такий підхід дає можливість розглядати регулювання температури киплячого шару в розглянутих сушарках як постійне і безперервне підтримання рівноваги між подачею теплоти з теплоносієм і його витратою на нагрівання матеріалу і випаровування води при певних умовах сушіння. Порушення теплового балансу в даному об'єкті в результаті впливів, що обурюють викликає зміна вихідних параметрів.

Температура киплячого шару досить точно, побічно характеризує вологість матеріалу на виході сушарки, тому, регулюючи потрібним чином температуру киплячого шару, можна досягти необхідної ефективності процесу сушіння.

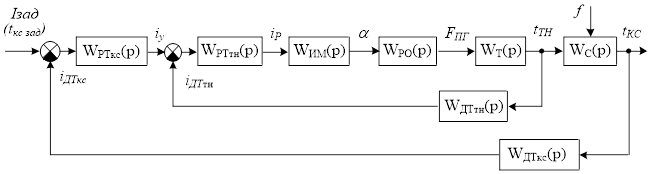

На підставі виконаного вище аналізу особливостей сушарки з киплячому шаром типу СКС-Б як об'єкта автоматичного управління, а також запропонованої раніше концепції розробки САУ (рис.2.4) отримана структурна схема САУ даними технологічним об'єктом (рис. 3.1).

Для підвищення якості процесу сушіння і економії енергоносіїв САУ сушаркою киплячого шару СКС–Б реалізується за двоконтурною схемою: внутрішній контур регулювання температури теплоносія tТН і зовнішнього контуру регулювання температури киплячого шару tКС[5].

Рисунок 3.1 – Структурна схема САУ сушаркою киплячого шару

Об'єктом регулювання внутрішнього контуру виступає топка теплогенератора WТ (p) з регульованої змінної температурою теплоносія tТН. Необхідний закон зміни температури теплоносія реалізується регулятором температури теплоносія WРТтн (p), який впливаючи на виконавчий механізм WІМ (p) з регулюючим органом WРО (p) (засувку з електроприводом на трубопроводі подачі природного газу) відповідним чином змінює витрата природного газу FПГ, що подається в топку теплогенератра, що в свою чергу, необхідним чином змінює температуру теплоносія tТН на виході теплогенератора. Поточна інформація про значення регульованої змінної – температури теплоносія tТН контролюється за допомогою датчика температури теплоносія WДТтн (p) (рис.3.1).

Зовнішній контур регулювання температури киплячого шару tКС на додаток до елементів розглянутого внутрішнього контуру регулювання включає сушилку киплячого шару WС (p) , зовнішній регулятор температури киплячого шару WРТкс (p) і датчика температури киплячого шару WДТкс (p) (рис.3.1)

3.2. Розробка математичної моделі САУ

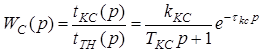

Сушарка киплячого шару типу СКС–Б по каналу керуючого впливу «температура теплоносія – температура киплячого шару» являє собою інерційний об'єкт з запізненням і може бути описана наступною передавальною функцією:

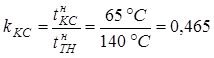

де kКС– коефіцієнт передачі сушарки киплячого шару:

ТКС – постійна часу сушарки киплячого шару, ТКС = 47 сек;

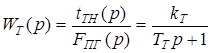

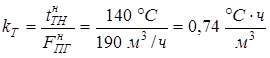

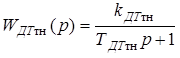

КС – запізнювання сушарки киплячого шару, КС = 6,1 сек.Вихідної змінної топки теплогенератора є температура теплоносія, а вхідний змінної - витрата природного газу на вході в теплогенератор FПГ. Динамічні властивості топки теплогенератора з достатньою точністю можна описати інерційним ланкою першого порядку:

ТТ – постійна часу топки теплогенератора, ТТ = 13 сек. Як показано вище (рис.3.1), необхідна зміна витрати природного газу, що подається в топку теплогенератора, здійснюється виконавчим механізмом з регулюючим органом.

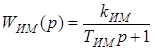

Виконавчим механізмом виступає електродвигун приводу засувки. Як електродвигуна використовується асинхронний трифазний електродвигун з вбудованим датчиком положення вихідного вала і блоком управління. Управління розглядаються виконавчим механізмом здійснюється подачею на нього аналогового струмового сигналу iP (4 ... 20 мА) (рис.3.1). На виході даного виконавчого механізму отримуємо кут повороту його вихідного вала (0 ... 180 °) для даних вхідний і вихідний змінних виконавчий механізм можна представити у вигляді інерційної ланки першого порядку:

ТТ – постійна часу виконавчого механізму, ТІМ = 2,7 сек.

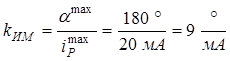

Коефіцієнт передачі динамічного ланки розрахований виходячи з того, що максимальне значення вхідного аналогового струмового сигналу = 20мА забезпечує повне відкриття регулюючого органу, тобто поворот валу виконавчого механізму на 180 °.

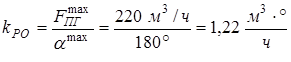

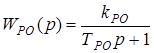

Динамічні властивості регулюючого органу, як і виконавчого механізму, можна описати інерційним ланкою першого порядку. У моделі САУ сушаркою киплячого шару динамічне ланка, перетворює кут повороту вала регулюючого органу в витрата природного газу F (пг) , має коефіцієнт передачі

при постійній часу = 9 сек.

Схема моделювання об'єкта управління по температурі газів, що відходять приведена на рис. 3.1.

Таким чином, передавальна функція регулюючого органу має вигляд:

На основі описаних вище математичних моделей елементів САУ сушаркою киплячого шару СКС-Б і її структурної схеми (рис.3.1) отримали схему моделі двухконтурной САУ в пакеті simulink.

Висновки

В даному розділі виконаний синтез САУ сушаркою киплячого шару типу СКС-Б. Показано, що реалізація необхідних функцій контролю і управління даним об'єктом, а також досягнення необхідних показників якості можливо лише при використанні двухконтурной структури розроблюваної САУ.

Отримано математичні моделі елементів внутрішнього контуру регулювання температури теплоносія і зовнішнього контуру регулювання температури киплячого шару. На основі моделей елементів САУ здійснено вибір і настройка ПІ–регуляторів внутрішнього і зовнішнього контурів САУ.

Отримані параметри регуляторів і двоконтурна структура САУ забезпечують необхідні показники якості управління температурою киплячого шару, що підтверджується отриманими результатами моделювання.

Список джерел

- Беспалов А. В., Харитонов Н. И. Системи управління хіміко-технологічними процесами. Навчальний посібник для вузів. – М.:Академкнига, 2007 – C. 690.

- Беспалов А. В., Харитонов Н. И. Задачник по системам управління хіміко-технологічними процесами. Навчальний посібник для вузів. – М.:Академкнига, 2007 – C. 690.

- Дорф Р., Бишоп Р. Сучасні системи управління. – М.: Лабораторія Базових Знань. – 2002 – C. 832.

- Лукас В. А. Теорія управління технічними системами. Навчальний курс для вузів. Єкатеринбург: Видавництво УГГГА, 2002. – C. 675.

- Филлипс Ч., Харбор Р. Системи управління зі зворотним зв'язком. – М.: Лаборатория Базовых Знаний, 2001 – C. 616.

- Денисенко В. ПИД – регулятори: принципи побудови і модифікації. Стаття, C. 8

- Ю.Я. Каганович, А.Г. Злобинский .Промислові установки для сушіння в киплячому шарі. С. 23