Введение

По мере роста производительности агрегатов и повышения требований к качеству металла росла роль автоматического контроля и управления металлургическими процессами, так как субъективные ошибки, допускаемые персоналом, могут привести к значительным абсолютным потерям топлива и металла или к снижению качества продукции.

Необходимость автоматизации и алгоритмизации управления сталеплавильными процессами не вызывает сомнений. На их основе появляется возможность вести технологический процесс в оптимальных режимах. При этом наряду с улучшением условий труда более надежно обеспечивается стандартизация процесса и качество выпускаемой продукции.

С возникновением и развитием электрической плавки стали в дуговых печах ввиду относительно высокой стоимости электроэнергии стало необходимым уменьшать ее расход автоматическим поддержанием заданного электрического режима. К настоящему времени разработаны надежные регуляторы электрического режима, которые позволяют поддерживать заданный электрический режим плавки в соответствии с установленным директивным графиком, обеспечивающим необходимое протекание металлургических процессов.

Разработка автоматизированных систем управления (АСУ) явилась более высокой ступенью автоматизации металлургических процессов. Предварительные расчеты показывают, что срок окупаемости АСУ составляет меньше двух лет, что значительно меньше срока окупаемости основных металлургических агрегатов.

Наиболее эффективными средствами управления технологическими объектами являются системы централизованного управления, создаваемые на основе теории управления, использующие экономико-математические методы, вычислительную и управляющую технику. Такие системы управления получили наименование автоматизированных систем управления технологическими процессами (АСУ ТП). АСУ ТП включает в себя большую область систем управления технологическими объектами с разной степенью освобождения человека (оператора) от функций контроля и управления, и передачи их автоматическим устройствам.

В результате использования автоматизации повышается производительность агрегатов, снижается себестоимость, повышается качество готовой продукции, облегчается труд рабочих и повышается общая культура производства.

Существующие системы автоматического управления как отдельными установками для торкретирования, так и процессом торкретирования в целом не выполняют всех необходимых функций по управлению и контролю параметрами данного объекта управления с учетом взаимосвязи с АСУ и САУ других процессов дуговой сталеплавильной печи. Поэтому разработка системы автоматического управления процессом торкретирования ДСП является актуальной.

Целью данной работы является повышение эффективности процесса торкретирования дуговой сталеплавильной печи за счет разработки системы автоматического управления, что позволит повысить качество нанесения торкретмассы, а также снизить эксплуатационные затраты на процесс торкретирования ДСП.

Достижение поставленной цели возможно за счет глубокого анализа особенностей данного объекта управления, разработки и реализации необходимых алгоритмов управления с использованием современной элементной базы - программируемых логических контроллеров, датчиков и исполнительных механизмов.

1. Актуальность темы

Анализ существующих решений в области автоматизации процесса торкретирования дуговых сталеплавильных печей выполнялся на основе обзора литературных источников и информации, которая представлена в сети Интернет. В результате анализа вопроса автоматизации рассматриваемого процесса установлены следующие особенности.

Достаточно большое количество работ, проектов и готовых систем автоматизации процесса торкретирования относятся к другим технологическим объектам – кислородным конвертерам, сталеразливочным и промежуточным ковшам МНЛЗ и т.п. Несмотря на общую отрасль использования – металлургия, процесс торкретирования перечисленных объектов (конвертеров, ковшей) отличается как друг от друга, так и от рассматриваемого процесса торкретирования ДСП.

При автоматизации процесса торкретирования дуговой сталеплавильной печи очень часто уделяется внимание узкой проблеме, возникшей при создании системы автоматического управления торкретированием ДСП в условиях конкретного предприятия с определённым технологическим оборудованием.

Существующие системы автоматизации процесса торкретирования ДСП как правило работают в режиме автоматизированного управления, а чаще в режиме дистанционного/ручного управления [7], где основные решения по управлению процессом торкретирования принимает оператор. Управление большинством вспомогательных операций, в том числе и рассмотренными выше процессами подачи кислорода, воды и воздуха в торкретфурму осуществляется оператором вручную/дистанционно по результатам контроля технологических параметров.

Техническая реализация САУ и АСУТП процессами металлургических предприятий и их цехов, как следует из анализа, выполнена на элементной базе различных производителей.

При автоматизации основных и вспомогательных технологических процессов в металлургии применяются индивидуальные разработки и проекты САУ, АСУТП для определенного процесса в условиях конкретного металлургического предприятия. Как показывает выполненный анализ, в действующих САУ торкретированием дуговых сталеплавильных печей отсутствуют типовые, стандартные, унифицированные решения по автоматизации, в том числе и для торкертфурмы. Эта особенность связана с индивидуальностью технологического оборудования и технологических схем металлургических заводов.

Таким образом, существующие разработки, проекты и действующие системы автоматического управления процессом торкретирования дуговой сталеплавильной печи не выполняют всех необходимых функций по управлению и контролю параметрами рассматриваемого объекта. Поэтому разработка системы автоматического управления процессом торкретирования дуговой сталеплавильной печи в настоящее время является актуальной.

2. Цель и задачи исследования, планируемые результаты

Целью магистерской диссертации является – является повышение эффективности процесса торкретирования дуговой сталеплавильной печи за счет разработки системы автоматического управления, что позволит повысить качество нанесения торкретмассы, а также снизить эксплуатационные затраты на процесс торкретирования ДСП.

Для реализации функций управления, контроля и защиты необходимо решить следующие задачи:

- Осуществить анализ технологического процесса торкретирования ДСП.

- Выбрать и обосновать концепцию построения разрабатываемой САУ.

- Получить математические модели технологических элементов торкретфурмы на основании которых выполнить теоретический синтез необходимых алгоритмов управления и регулирования.

- Разработать функциональную схему САУ, на основании которой осуществить выбор требуемой элементной базы и получение структурной схемы комплекса технических средств. .

Об'єкт дослідження : САУ процесу торкретування дугової сталеплавильної печі за рахунок розробки системи автоматичного управління, що дозволить підвищити якість нанесення торкретмас, при одночасному зниженні експлуатаційних витрат на процес торкретування ДСП.

Предмет дослідження : Алгоритми управління з використанням сучасної елементної бази - програмованих логічних контролерів, датчиків і виконавчих механізмів.

В рамках магистерской работы планируется получение актуальных научных результатов по следующим направлениям:

- Разработка Simulink–модели многосвязной электромеханической системы с упругими связями между ее элементами для применения в образовательных целях демонстрации физических явлений, происходящих в межклетевых промежутках стана, а также, позволяющая анализировать динамические процессы электропривода, регулируемого по электромеханической мощности.

- Разработка структурной схемы САУ параметрами дозирования и формирования профиля, учитывающими основные динамические свойства объекта и компенсирующие основные возмущающие воздействия.

- Выбор необходимого комплекса технических средств и разработана функциональная схема САУ производства порошковой проволоки; разработана принципиальная электрическая схема; разработан алгоритм управляющей программы.

3. Процесс торкретирования дуговой сталеплавильной печи как объект автоматизации

3.1. Общая характеристика электросталеплавильного цеха

В состав электросталеплавильного цеха (ЭСПЦ) металлургического предприятия, как правило, входят следующие технологические элементы [1,2]: сам сталеплавильный цех, состоящий из шести пролетов (шихтовый, печной, разливочный, МНЛЗ, адьюстаж, подготовка составов), кислородно-компрессорный цех (ККЦ), отделение подготовки сыпучих материалов (ОПСМ), насосная и фильтровальная станции, две системы газоочистки и тяговая подстанция для индивидуального питания печей.

В первом шихтовом пролете работают три электромагнитных крана с максимальной грузоподъемностью 75 и 20 т. Шихта в основном состоит из скрапа. Скрап поставляют со скрапобазы в 20 т-контейнерах по железной дороге. Из контейнеров скрап при помощи крана выгружается в 100 т-контейнер, который взвешивается на механических 100 т-весах и затем отправляется на выгрузку в печь [1,2].

Во втором печном пролете имеется два 180 т-мостовых крана. Основное место в пролете занимают две дуговые электросталеплавильные печи емкостью сто тонн типа ДСП-100 с трансформаторами 50 кВА. В печах выплавляются легированные и высоколегированные стали, в том числе подшипниковые. Питание печей производится от расположенной на участке силовой подстанции. Также в пролете имеются две печи ферросплавов, необходимых для сушки и подогрева ферросплавов. На каждой печи имеется четырнадцать бункеров и семь дозаторов. Шихта с ОПСМ по транспортерной ленте подается в бункера и через весы-дозаторы поступает в бросковую машину ленточного типа. Завалка дополнительных материалов производится при помощи мульдозавалочной машины. В пролете также имеется вакууматор позиционного типа, на котором за счет создания глубокого вакуума из стали удаляются газы (водород, азот, кислород) и также производится продувка стали аргоном или азотом. Пар подается на вакууматор по паропроводу с ТЭЦ-ПВС через редукционно-охладительное устройство (РОУ 1-2). Между ДСП-1 и вакууматором расположена установка печь-ковш

. На ней в основном производится доводка стали после выплавки на ДСП-1 и подготовка к разливке. Сталь доводится прямо в сталеразливочном ковше.

В третьем разливочном пролете работают два мостовых крана, грузоподъемностью 180 т. В пролете расположены две установки горизонтального типа для разогрева футеровки сталеразливочных ковшей и две вертикальные установки сушки ковшей. Также в пролете имеются две станции сифонной разливки стали в изложницы. Сталь разливают в слитки массой 5,6 т под зольно-графитовой теплоизолирующей смесью.

Следующий пролет – МНЛЗ. В нем установлена радиальная шестиручьевая машина непрерывного литья заготовок. На ней разливается большая часть выплавляемой стали. Также в пролете расположена установка для замены и ремонта футеровки стальковшей и установка для сушки футеровки ковшей. В пролете работает мостовой кран грузоподъемностью 50 т [2,3].

Пятый пролет – адьюстаж. В нем производится прием, подготовка и распределение сыпучих материалов, подготовка мульд и другое.

Шестой пролет – подготовки железнодорожных составов. Служит для разбора и сбора составов, сортировки и упаковки готовых к импорту заготовок с МНЛЗ.

Так же к участку ЭСПЦ принадлежит кислородно - компрессорный цех (ККЦ). Из него на участок подается кислород, водород, азот, аргон и воздух. ККЦ включает в себя: два компрессора типа КТК - 12,5/35; два турбокомпрессора типа К-1500-62-1 со вспомогательным оборудованием, блок разделения воздуха, три азотных компрессора типа ЗГП-12/35 и две газодувки.

Вода, используемая на охлаждение ДСП и МНЛЗ и другие нужды цеха, подается насосной станцией. Перед подачей воды на участок она проходит грубую очистку на фильтровальной станции. Вода подается по наземным водопроводам мощными насосами.

Очистка продуктов сгорания печи перед выбросом в атмосферу производится на газоочистках 1 и 2 отдельно для каждой печи. Работа газоочисток основана на электростатическом принципе действия.

Заправка футеровки дуговых печей осуществляется механически и требует автоматизации этого процесса [4,5].

3.2. Обоснование принятого направления разработки САУ

Реализация разрабатываемой САУ процессом торкретирования ДСП предлагается с использованием принципа регулирования по отклонению по основным управляемым переменным торкретфурмы – температуре охлаждающей воды на выходе из торкретфурмы tОВ; давлению кислорода, подаваемого в торкретфурму РК и давлению воздуха, подаваемого в торкретфурму для аэрации РВ (рис. 1).

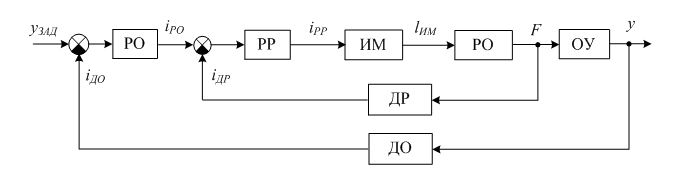

Рисунок 1 – Укрупненная структурная схема концепции построения САУ

(скорость анимации – 10,9 количество кадров – 8)

Предложенная концепция построения САУ торкретированием ДСП основана на принципе регулирования по отклонению и предполагает три идентичных по структуре контура управления: САУ температурой охлаждающей воды, САУ давлением кислорода, САУ давлением воздуха (рис. 1).

В состав каждой САУ входят следующие элементы: объект управления – торкретфурма по соответствующему каналу регулирования; исполнительный механизм с регулирующим органом – управляемый клапан с электроприводом; регулятор; элемент сравнения – входной сумматор и соответствующий технологический датчик в цепи обратной связи. Поддержание требуемых температуры и давления в каждой из САУ осуществляется идентично за счет изменения расхода соответствующего материального потока – охлаждающей воды , кислорода и воздуха, путем необходимого воздействия регулятора через исполнительный механизм на регулирующий орган.

Как показал выполненный в первом разделе анализ особенностей процесса торкретирования ДСП и существующих средств и систем его автоматизации, улучшения качества управления данным процессом можно добиться введением дополнительных контуров автоматического управления.

От точности изменения каждого из управляющих воздействий очень сильно зависит качество и экономичность процесса торкретирования ДСП. Поэтому, для достижения поставленной цели - повышения эффективности и качества процесса торкретирования ДСП необходимо при разработке САУ каждым технологическим параметром использовать каскадные системы управления с обязательным внутренним контуром управления соответствующим расходом. Таким образом, получена обобщенная структурная схема автоматического управления отдельным параметром процесса торкретирования, которая приведена на рис. 2

Рисунок 2 – Обобщенная структурная схема автоматического управления отдельным параметром процесса торкретирования

Внутренний контур управления расходом соответствующего материального потока – охлаждающей воды FОВ, кислорода FК; воздуха FВ состоит из следующих элементов (рис. 2): регулятора расхода РР, исполнительного механизма ИМ, регулирующего органа РО и датчика расхода ДР в цепи внутренней обратной связи.

Задающим воздействием для внутреннего контура управления расходом выступает выходной сигнал основного регулятора РО. Кроме основного регулятора РО в состав внешнего контура управления входит основной датчик ДО – для контроля соответствующей управляемой величины на выходе объекта управления ОУ – температуры охлаждающей воды на выходе из торкретфурмы t ОВ; давления кислорода, подаваемого в торкретфурму РК и давления воздуха, подаваемого в торкретфурму для аэрации РВ.

Для реализации требуемых функций контроля и управления в САУ процессом торкретирования ДСП, на основании полученной схемы концепции построения САУ (рис. 1) и обобщенной структурной схемы автоматического управления отдельным параметром процесса торкретирования (рис.2.2), необходим следующий набор технологических датчиков: датчик расхода охлаждающей воды, датчик расхода кислорода, датчик расхода воздуха, датчик температуры охлаждающей воды, датчик давления кислорода и датчик давления воздуха.

В САУ процессом торкретирования ДСП (рис. 2, рис. 2) управляющими воздействиями являются расход охлаждающей воды FОВ, расход кислорода FК и расход воздуха FВ, необходимое изменение которых, осуществляется регулирующими органами – регулирующими клапанами, воздействие на которые осуществляется через исполнительные механизмы, функции которых выполняют электроприводы регулирующих клапанов.

Для реализации необходимых алгоритмов контроля и управления, подключения датчиков и исполнительных механизмов, организации взаимодействия элементов САУ необходимо использовать управляющее устройство, функции которого могут выполняться как программируемыми логическими контроллерами – ПЛК так и микропроцессорными модулями ПИД-регулирования.

Применение предложенной концепции разработки САУ торкретированием ДСП позволяет повысить точность поддержания рассматриваемых параметров – температуры охлаждающей воды, давления кислорода и давления воздуха, что в свою очередь дает возможность повысить качество процесса торкретирования, продлить межремонтный интервал футеровки ДСП, а также снизить эксплуатационные затраты (прежде всего – затраты на электроэнергию, воду и кислород).

4. Функциональная схема САУ

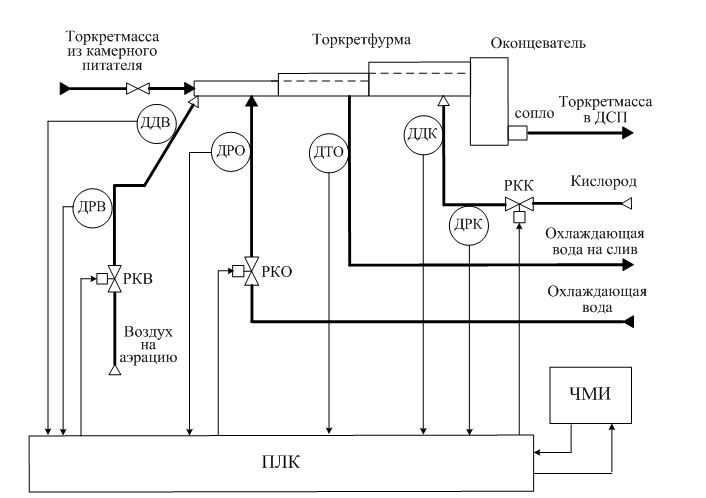

Для реализации предложенной концепции построения САУ (рис. 1, рис. 2) и сформулированных функций контроля и управления разработана функциональная схема САУ процессом торкретирования дуговой сталеплавильной печи, которая приведена на рисунке 3.

Рисунок 3 – Функциональная схема САУ процессом торкретирования дуговой сталеплавильной печи

В состав САУ процессом торкретирования дуговой сталеплавильной печи входят следующие системы автоматизации (рис.3.):

- САУ температурой воды, охлаждающей торкретфурму;

- САУ давлением кислорода, подаваемого в торкретфурму;

- САУ давлением воздуха на аэрацию торкретфурмы.

Программируемый логический контроллер (ПЛК) реализует необходимые алгоритмы контроля и управления процессом торкретирования ДСП (рис. 3).

Локальный регулятор давления кислорода, который осуществляется программно в ПЛК, реализует алгоритм управления давлением кислорода на основе текущего значения давления кислорода, получаемого от датчика давления ДДК и текущего значения расхода кислорода, получаемого от датчика расхода ДРК, подаваемых на аналоговые входы ПЛК, и требуемого по технологии (заданного) значения давления кислорода, устанавливаемого оператором установки торкретирования (рис.3). Локальный регулятор давления кислорода вычисляет, формирует и выдает управляющее воздействие для необходимого изменения расхода кислорода через аналоговый выход ПЛК на исполнительный механизм – электропривод регулирующего клапана подачи кислорода РКК (рис. 3).

Локальный регулятор температуры охлаждающей воды, который осуществляется программно в ПЛК, реализует алгоритм управления температурой охлаждающей воды на основе текущего значения температуры воды, получаемого от датчика температуры охлаждающей воды на выходе из торкрет фурмы ДТО и текущего значения расхода охлаждающей воды, получаемого от датчика расхода ДРО, подаваемых на аналоговые входы ПЛК, и требуемого по технологии (заданного) значения температуры охлаждающей воды на выходе торкретфурмы, устанавливаемого оператором установки торкретирования (рис.3). Локальный регулятор температуры охлаждающей воды вычисляет, формирует и выдает управляющее воздействие для необходимого изменения расхода охлаждающей воды через аналоговый выход ПЛК на исполнительный механизм – электропривод регулирующего клапана подачи охлаждающей воды РКО (рис.3).

Локальный регулятор давления воздуха на аэрацию, который осуществляется программно в ПЛК, реализует алгоритм управления давлением воздуха на основе текущего значения давления воздуха, получаемого от датчика давления ДДВ и текущего значения расхода воздуха, получаемого от датчика расхода ДРВ, подаваемых на аналоговые входы ПЛК, и требуемого по технологии (заданного) значения давления воздуха, устанавливаемого оператором установки торкретирования (рис.3). Локальный регулятор давления воздуха вычисляет, формирует и выдает управляющее воздействие для необходимого изменения расхода воздуха через аналоговый выход ПЛК на исполнительный механизм – электропривод регулирующего клапана подачи воздуха РКВ (рис. 3).

Необходимые функции защиты реализуются в САУ программно с выдачей световой сигнализацией на ЧМИ (рис. 3).

Требуемые информационные функции САУ (сбор информации о состоянии технологического процесса, взаимодействие САУ между собой и с верхним уровнем управления и т.д.) реализуются совместным использованием специализированного программного обеспечения и промышленной телекоммуникационной.

Список источников

- Общая металлургия: Учебник для вузов / В. Г. Воскобойников, В. А. Кудрин, А. М. Якушев М. и др.- М.: Металлургия, 1985 – 372 с.

- Электрометаллургия стали и ферросплавов. / Под ред. Д. Я. Поволоцкого. - М.: Металлургия, 1984. - 568 с.

- Конструкции и проектирование агрегатов сталеплавильного производства: Учебник для вузов / В. П. Григорьев, Ю. М. Нечкин, А. В. Егоров и др.-М.: МИСиС, 1995. – 205 с.

- Великин, Б.А. Торкретирование металлургических печей / Б. А. Великин. - Москва: Металлургия, 1972. – 280 с.

- Лозовский, В.А. Торкретирование металлургических печей. / В. А. Лозовский, – М.: Металлургия, 1968. – 176 с.

- Агурин, А. П. Торкретирование тепловых агрегатов. \ А. П. Агурин, А. С.Денисов, А. С. Лукашевич – М.: Стройиздат, 1989. – 368 с.

- Глинков Г. М., Маковский В. А. АСУ ТП в черной металлургии. Учебник для вузов. М.: «Металлургия», 1999. – 310 с.

- Азовсталь сделал ставку на новые технологии. – URL: Грязнов Б. Т. Определение скорости торкретной струи // Промышленное строительство, 1962, с.36-39.

- Корнилаев С. М. Шоткретирование и торкретирование футеровки сталеплавильных агрегатов / С. М. Корнилаев // Science and Education. – 2014. – Vol. 19. – С. 7–10.

- Приборы КИПиА. Общепромышленные датчики давления. Датчик давления CER-1. [Электронный ресурс] URL: http://kipservis.ru/datchiki_obscheprom/datchiki-davleniya-cer1.htm. (дата обращения: 15.12.2018).

- Emerson. Automation Solutions. Метран™ 350 Расходомер переменного перепада давления [Электронный ресурс] URL: https://www.emerson.com/ru-ru/catalog/metran-350-ru-ru (дата обращения: 15.12.2018).

- Rotork. Wiring Diagram codes for CMA. [Электронный ресурс] URL: https://www.rotork.com/en/support/wiring/cma (дата обращения: 15.12.2018).

- Компактные регулирующие приводы Rotork серии СМА. [Электронный ресурс] URL: http://www.rotork.com/ru/product/index/cmarange. (дата обращения: 15.12.2018).

- ОВЕН – оборудование для автоматизации. Продукция. Программируемые логические контроллеры. [Электронный ресурс] URL: http://www.owen.ru/catalog#23207925 (дата обращения: 16.12.2018).

- ОВЕН - измерительные приборы, датчики, регуляторы. Продукция. Панели оператора. Сенсорные панели оператора ОВЕН СП3хх. [Электронный ресурс] URL: http://www.owen.ru/catalog/sensornie_paneli_operatora_oven_sp3xx/38711838 (дата обращения: 16.12.2018).

- ОВЕН – оборудование для автоматизации. / Каталог продукции. / Силовые и коммутационные устройства / Блоки питания / Блоки питания для датчиков. [Электронный ресурс] URL: https://www.owen.ru/product/bloki_pitaniya_dlya_datchikov (дата обращения: 16.12.2018).